英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

注射-结构耦合分析法估算多腔注射成型金属嵌件塑性变形的研究

Hyungpil Park1 amp; Baegsoon Cha1 amp; Seunghyun Cho2 amp; Donghan Kim3 amp; Jae Huck Choi3 amp;

Byung-Gi Pyo3 amp; Byungohk Rhee3

收稿日期:2014年9月28日/接收日期:2015年8月3日在线发布:2015年8月27日

摘要 注射成型过程中所产生的压力会使嵌件发生变形。在成型电源插头时,传统的分析方法无法预测注射成型中注射压力引起的嵌件塑性变形。而在本研究中,通过注射-结构耦合分析,预测了嵌件的塑性变形。借助注射分析软件计算成型过程中所产生的注射压力,并将其映射到内管模型的网格表面作为边界条件进行结构分析。研究了注射时间、熔体温度、保压力等工艺参数对注射压力的影响,并对内管的变形进行了研究,找出了合适的成型条件。还将分析结果与注射成型实验进行了比较。此外,利用注射-结构耦合分析方法,优化了电源插头多腔模具中各分流道的直径,以防止塑料熔体不平衡地填充进入线性排列的型腔导致内管变形。

关键词 注射成型CAE 金属嵌件 注射-结构耦合分析 流道平衡

- 前言

嵌件注射成型是一种将金属或陶瓷部件嵌入完整塑料制品的成型工艺。它主要应用于需要导电和绝缘性能的电气/电子元件。但在成型过程中所产生的压力会使嵌件变形。嵌件的变形会导致产品严重缺陷,但在成型过程后,缺陷不会立即出现。如果产品的缺陷在销售时被发现,则会给制造商带来严重的营销损失。因此,应对每个产品进行额外的缺陷检测,但这会延长生产周期并增加成本。一般情况下,注射压力受材料种类、几何形状和厚度以及浇口的位置和数量的影响。它对熔体温度、注射速度和保压力等成型条件也很敏感。为了提高产品的尺寸精度并减少变形和收缩痕,必须加大注射压力。为了解决这一问题,我们对注射成型进行了分析,试图找到一种合适的成型条件能够不引起零件的变形。

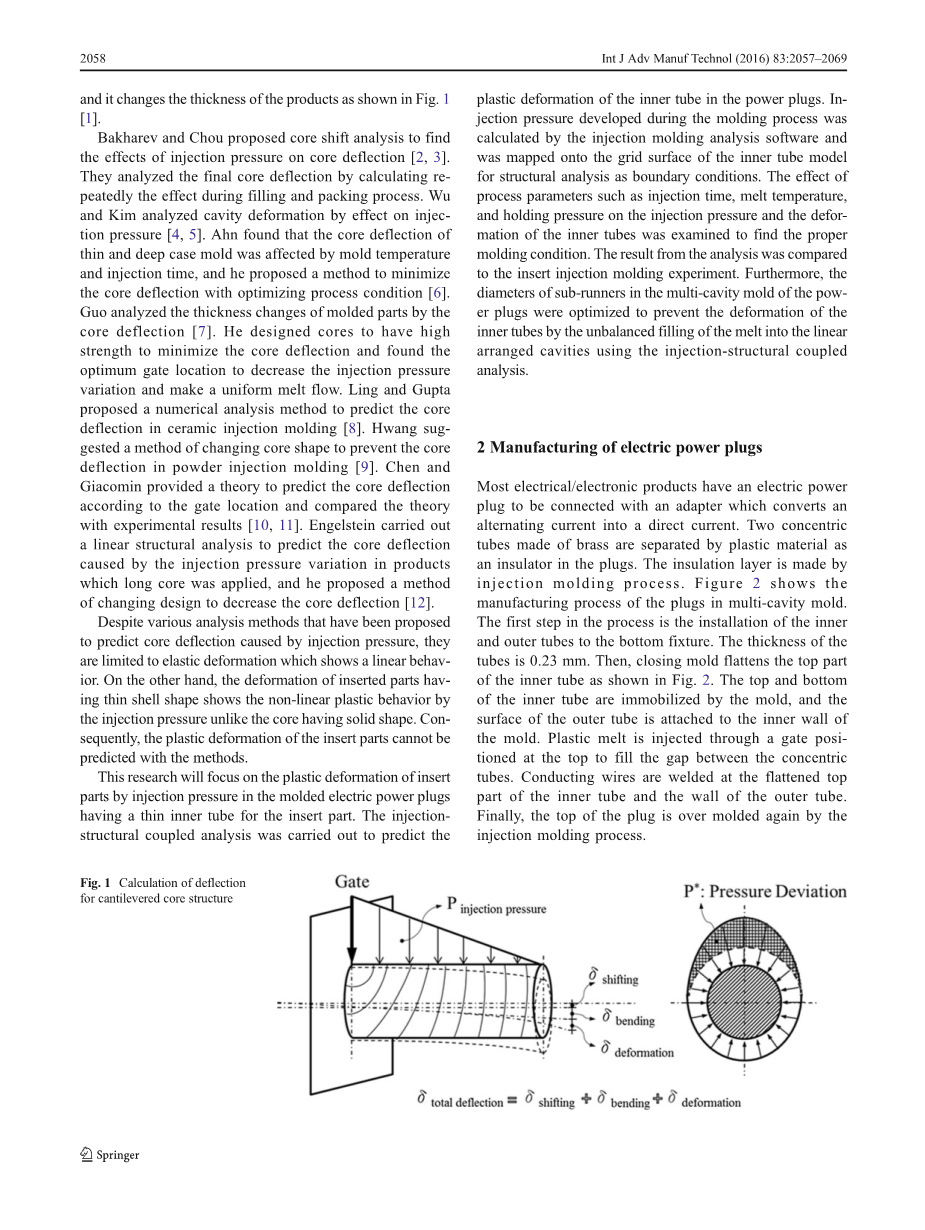

注射成型分析法通过预测模具型芯挠度的方法来预测嵌件的变形。其型芯挠度主要表现为组合公差、弯曲和注射压力引起的弹性应变等综合效应。高注射压力和压力偏差,改变了产品的厚度,如图1所示[1]。

Bakharev和Chou提出了型芯移位分析法,以发现注射压力对型芯挠度的影响[2,3]。他们通过反复计算在充模和保压过程中产生的影响来分析最终的型芯挠度。Wu和Kim通过对注射压力的影响分析了型腔的变形[4,5]。Ahn发现,模具温度和注射时间影响了薄而深母模的型芯挠度,提出了一种通过优化工艺条件使型芯挠度最小的方法[6]。Guo分析了由型芯挠度引起的塑件厚度变化[7],设计了高强度的型芯,使型芯挠度最小化,并找到了最佳的浇口位置,减小了注射压力的变化,使熔体均匀流动。Ling和Gupta提出了一种数值分析方法来预测陶瓷注射成型的型芯挠度[8]。Hwang提出了一种改变型芯形状的方法,以降低粉末注射成型的型芯挠度[9]。Chen和Giacomin提供了一种理论,根据浇口的位置预测型芯挠度,并将理论与实验结果进行比较[10,11]。Engelstein进行了线性结构分析,预测了用到长型芯的产品注射压力的变化所引起的型芯挠度,并提出了一种通过改变设计来降低型芯挠度的方法[12]。

尽管已经提出了各种分析方法来预测注射压力引起的型芯挠度,但它们仅限于弹性变形,而弹性变形表现为线性行为。另一方面,薄壳状嵌件的变形不像立方体型芯一样经由注射压力表现为非线性塑性行为。因此,不能用该方法预测嵌件的塑性变形。

本研究将重点研究在注射压力下带有薄内管的嵌件的塑性变形。采用注射-结构耦合分析方法,对电源插头内管的塑性变形进行了预测。通过注射分析软件计算成型过程中所产生的注射压力,并将其映射到内管模型的网格表面作为边界条件进行结构分析。研究了注射时间、熔体温度、压力等工艺参数对注射压力的影响,并对内管的变形进行了研究,找出了合适的成型条件。将分析结果与注射成型实验进行了比较。此外,还优化了电源插头多腔模内的分流道的直径,以防止内管因塑料熔体不平衡地填充到线性排列的腔内而引起的变形。

- 电源插头的制造

大多数电子产品都有一个电源插头,可以连接到一个适配器,该适配器将交流电转换成直流电。两个由黄铜制成的同心管被绝缘的塑料材料隔开。该绝缘层采用注射成型工艺。图2显示了多腔模具中插头的制造工艺。这一过程的第一步是将内管和外管安装到底部夹具上。管子的厚度是0.23 mm。然后关闭模具将内管的顶部压平,如图2所示。内管的顶部和底部是由模具固定的,外管的表面附着在模具的内壁上。塑料熔体通过位于顶部的注入,以填补同心管之间的空隙。导线焊接在内管平整的顶部和外管的壁上。最后,在注射成型过程中,再将插头的顶部盖住。

图 1 悬臂型芯结构的挠度计算

- 注射-结构耦合分析过程

由于电源插头的外管直接附着在模具上,所以不会因注射压力而变形。另一方面,内管的顶部和下端都是由模具中夹具和滑块固定的。因此,如果熔体注入时的注射压力高于内管的屈服应力,则会引起内管的塑性变形。因此,为了计算塑性变形,通过注射分析计算了嵌件受到的压力,并将其应用于有边界条件下的非线性结构分析。图3显示了注射-结构分析过程的流程图。首先,用有限元法对管形结构进行离散化处理。进行了结构分析,预测了被封闭模压扁后顶部的初始形状。将该管变形后对形状作为注射成型分析的初始模型。在注射成型过程中,通过注射分析计算出压力变化。将压力映射到模型的网格表面作为边界条件进行结构分析。然后对管进行结构分析,得到变形后的形状。将变形形状作为型芯几何形状提供给注塑成型分析,并再次计算压力。新的压力值将再次提供给结构分析,直到没有进一步的变形发生。

图 2 电源插头的制造过程

图 3 注射-结构耦合分析程序流程图

3.1 注射-结构耦合分析中的映射过程

在成型过程中,内管的压力分布和每个位置的压力都在不断变化。因此,压力结果必须应用于结构分析作为边界条件。一般情况下,注射分析的压力结果表示为有限元法得到的各节点的结果。另一方面,在结构分析中,压力结果表示为有限元素中中心点的结果。此外,在注射分析中,考虑到分析的收敛性和流体的流动特性,使用了大量的有限元素,但在结构分析中使用了相对较少的有限元素,以减少分析时间。因此,需要额外的过程来将压力结果与注射分析和结构分析联系起来。图4给出了注射-结构耦合分析法中有限元素的压力结果的映射算法。映射过程如下。

图 4 注射-结构耦合分析中对有限单元的压力结果的映射算法

- 从制件的注射分析和内管的结构分析中提取出外表面,并计算了两种模型接触的边界面。此时,边界面作为候选节点,如果边界面上节点之间的距离小于临界距离,则将其保存为映射的候选节点。在结构分析中,有限元模型的平均边长比(在本研究中设定为50%)为临界距离。如果在临界距离内的候选节点和结构分析模型的节点与边界面上法向量方向相同,则这些节点被排除在候选节点之外。

- 只有当候选节点属于结构分析中有限元节点的表面三角形时,压力的加权值才能由这三个候选三个侧面三角形的面积(或面积的倒数)给出。这需要考虑当节点的多个节点的数量有较小的有限元素被映射到结构分析的节点点时。公式(1)是结构分析中有限元素的节点点的压力计算,将压力设置为一个平面三角形的加权平均。

(1)

- 在结构分析中,对有限元素(四面体)的计算压力结果用公式(2)所示的表面三角形各节点点的平均压力值表示,并将其应用于结构分析作为边界条件。

(2)

3.2 内管初始形状的成形分析

在熔体注入前,通过关闭模具,初步将电源插头内管压平。通过成形分析,预测了注射成型和结构分析的内胎变形形态,得到了该产品的三维模型。采用MSC.Marc2005进行了成形分析。设置管的厚度为0.23 mm,材料为黄铜进行分析。在分析中应用了从图5所示拉伸试验结果中得到的物理性能。模具为刚体,而管的底部因为它是由夹具固定的,可视为完全固定。图6显示了关闭模具后,内管的变形模式和变形管的残余应力分布。将预测的变形形态和残余应力作为初始模型和应力条件,应用于注浆结构耦合分析中,通过注入压力预测内管的变形。

图 5 内管材料为黄铜的拉伸试验结果

- 注射-结构耦合分析结果

在本研究中,采用一个被称作田口法的33因子的L9正交阵,检验了工艺参数对注射压力的影响,以及注射压力对内胎=管变形的影响[13-15]。表1列出了注射成型分析中使用的工艺参数和数值。研究的因素为注射时间、熔体温度和保压力。设置默认的工艺条件为模具温度40℃、冷却时间15秒。采用Autodesk Moldflow Insight 2012进行注射分析。用LG化学公司生产的丙烯腈丁二烯苯乙烯(ABS) HI-121作为材料。

图7显示了在注射成型分析中,9个不同条件下的电源插头在测量位置处的注射压力分布图。

表 1 注塑成型分析的工艺参数和数值

图 6 通过闭模对变形管的变形和残余应力分布进行的分析

对于较小且高质量特性的S / N比由公式(3)计算: (3)

其中Yi为第i次测试的观测数据,n为测试次数,N为数据点的总个数。

利用每个条件下的最大注射压力值计算信噪比(S/N比),如表2所示。图8显示了小而好的S/N比的注射压力的主要影响图,因为目标函数是要减小影响电源插头内管变形的注射压力。最重要的参数是保压力,注射时间和熔体温度同样影响注射压力。随着压力的增加、注射时间的增加和熔体温度的降低,注射压力降低。

注射分析的低注射压力条件可能是在电源插头内的内管不引起变形的合适的成型条件。然而,由于注射压力不足,注塑件的收缩和后续尺寸精度下降,而内管的塑性变形很难预测。因此,为了通过注射压力找到合适的成型条件来预测内管的塑性变形,需要将结构分析的注射压力结果作为边界条件进行映射。然后,进行注射-结构耦合分析,计算内管的等效应力。

表 2 田口法注射成型分析结果

图 7 压力曲线在测量位置的注射成型分析

图 8 注射分析中影响压力的主要因素

图9显示了注射成型分析中注射压力的分布和在最高注射压力条件下的结构分析(No. 3)中充型和保压阶段的等效应力分布。在充型初期,低注射压力对内管的影响很小。随着塑料熔体填充型腔,内管的等效应力随着注射压力的增大而增大。当灌装完成时,压力在0.2084 s时达到最大值,为157 MPa。在充型阶段后期,内管的压力和应力急剧增加,以补偿成型部件的体积收缩。在0.2325 s时,应力最大值为391 MPa,高于内筒的屈服应力。

图10显示了在注射-结构耦合分析中,最大注入压力条件下(No. 3),测量位置上的冯bull;米塞斯应力、应变和压力分布。当注射压力在29 MPa以上时,冯bull;米塞斯应力急剧增加,超过了内管的弹性变形范围(351MPa)。内管的应变随着塑性变形而迅速增加,而内管的冯bull;米塞斯应力迅速降低。这意味着内管的塑性变形可以由高喷射压力引起,而内管变形的临界注射压力为29 MPa。因此,在成型过程中最大的注射压力应控制在29 MPa以下,以保证稳定的生产效率。

图11显示了在注射-结构耦合分析中,测量位置的冯bull;米塞斯应力、应变和压力分布图,显示了在最低注射压力条件下(No. 8)内管压力分布最高的位置。在填充阶段后期,压力和冯bull;米塞斯应力随着填料压力的增大而显著增加。然而,冯bull;米塞斯的最大应力约为160 MPa,内管的屈服应力约为46%。这意味着在没有塑性变形的情况下,内管将保持成型后的形状。

图 9 注射成型分析中的压力分布和充型和保压阶段结构分析中的等效应力分布

进行嵌件注射成型实验,并与注射-结构耦合分析的结果进行比较。在实验中设定分析中的最低(No. 8)和最高(No. 3)注射压力条件,以比较工艺条件对电源插头内管变形的影响。因变形无法通过外观进行评估,故使用X射线断层摄影术进行分析。

全文共11220字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9905],资料为PDF文档或Word文档,PDF文档可免费转换为Word