英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

首次研究

精冲模凸模刃口的深滚压成型工艺

对圆柱形冲头刃口倒圆的一种新型深滚压工艺的数值和实验研究

F. Klocke· A. Shirobokov · D. Trauth· P. Mattfeld

接收日期:2015年1月29日/认可日期:2015年3月23日/网上出版日期:2015年4月16日

copy; Springer-Verlag France 2015

摘要 精冲是制造具有高质量冲裁边缘零件的一种经济加工方式。对高强度钢的精冲造成了精冲冲头的磨损增大并降低了精冲过程的经济效益。早期工作中使用不同硬度钢材制造圆柱冲头的侧表面,通常用深滚方法对模具冲头进行加工。选用适当的工艺参数可使冲头刃口表面粗糙度降低、硬度增加、同时在表层形成残余压应力。因此,深滚压可以提高精冲冲头耐磨性。为了提高工件的冲裁边缘的质量,精冲冲头在刃口部位必须有倒圆。倒圆产生的塑性变形可以提高冲头重载区域的耐磨性。在这项工作中开发出一种新型冲头外轮廓深滚工具以实现冲头刃口倒圆过程中的塑性变形,得到加工硬化和残余压应力。此外,首次分析评估了关于精冲凸模加工过程中刃口深滚压工艺的可行性。该评估方法基于精冲冲头刃口深滚过程的数值模型和实验调查。

关键字:机械表面处理、深滚、精冲、有限元方法

介绍

早期状态 精冲是一种批量生产加工方法,通常用于薄板金属成型。精冲件显著的特点是冲裁表面的高精度和高质量。在适当工艺参数条件下制造的精冲件可以直接用于与其他零件的装配,不用再经过其他后处理过程。精冲过程中冲头是受载最大的模具部件之一。因此,它是最容易受到磨损的。在冲裁过程中,由于金属板材被剪切时形成的阻力使模具冲头轴向方向受压。当冲压过程完成后,金属板料的回弹会在冲头四周造成接触压力。由于冲头和板材剪切边缘产生的摩擦力,在冲头轴向会产生拉应力。这会导致冲头的表面暴露在循环载荷之下,加快了冲头材料的疲劳速度。在注重能源利用率的环境下,通常通过使用高强度材料来实现机械部件的轻量化设计。除了高强度外,这些金属还具有高弹性系数,其特点就是高回弹特性。这些因素都将导致精冲模冲头受到更强烈的循环载荷并且加快其磨损速度。为了提高耐磨性,通常使用硬度超过60HRC的钢来制造精冲模具冲头,此外,传统制造过程中已经应用防磨损保护涂层用来减轻磨损。但是,工业实践中没有通用的方法来减轻模具冲头由于循环载荷产生的材料疲劳磨损。深滚压工艺(DR)是一个被越来越多用到的成型方法,对机械零件进行表面处理。一般的加工原理是滚刀滚压工件使其表面层产生塑性变形,平滑工件表面粗糙度同时引起表面层的残余压应力和加工硬化。这些因素阻碍了经受循环载荷模具材料微观裂纹的出现和蔓延,提高了其疲劳强度。因此,深滚压通常被用来作为受到循环载荷零件的最终表面处理,例如曲柄或者轴类零件。深滚压用来提高动态受载的精冲冲头的零件寿命是有望成功的加工方法。由不同钢制成并用传统深滚压工具滚压的圆柱体工件的侧表面层状态的试验和数值特征在前期过程中已经测得。结果表明工件表面粗糙度降低、硬度增加并产生了残余压应力。此外,圆柱表面深滚压过程对于最大残余压应力的有限元模型被建立出来并经过验证。

研究动机 精冲冲头剪切边缘的几何形状对其应力分布有很大的影响,同样的也会影响加工后工件的冲裁边缘质量。为了增加工件截面光亮带的宽度,精冲模冲头的冲裁边缘需要倒圆。此外,边缘的倒圆可以使冲头边缘的应力集中降低以提高其使用寿命。剪切边缘的倒圆通过打磨实现,工件没有加工硬化并且不会产生残余压应力。然而,冲头的冲裁边缘区域暴露在循环载荷之下引起材料疲劳最终导致其损坏失效。为了缓解上述情况的影响,冲头冲裁边缘区域可以通过深滚压进行倒角。由于未约束的材料流动,使用传统球滚工具进行深滚压会导致冲头冲裁边缘不可控的变形。作为另一种选择,可以通过塑性变形对冲头冲裁边缘进行倒圆,这样在冲裁边缘区域会产生加工硬化和残余压应力。目前,对于增加圆柱体工件边缘倒圆的塑性变形没有其他相似的方法是已知的。因此,将在下文中首次调查研究该工艺方法。

实验目的 实验目的是对一种应用于圆柱体工件剪切边缘倒角的新型边缘深滚压(EDR)过程进行数值调查和实验验证,本实验将对相关工艺进行首次研究分析。根据对精冲冲头冲裁边缘倒角进行边缘深滚压的应用目的,在加工过程中想到使用高强度冶金粉末:高速钢PMD23 (DIN 1.3395, AISI M3:2)。

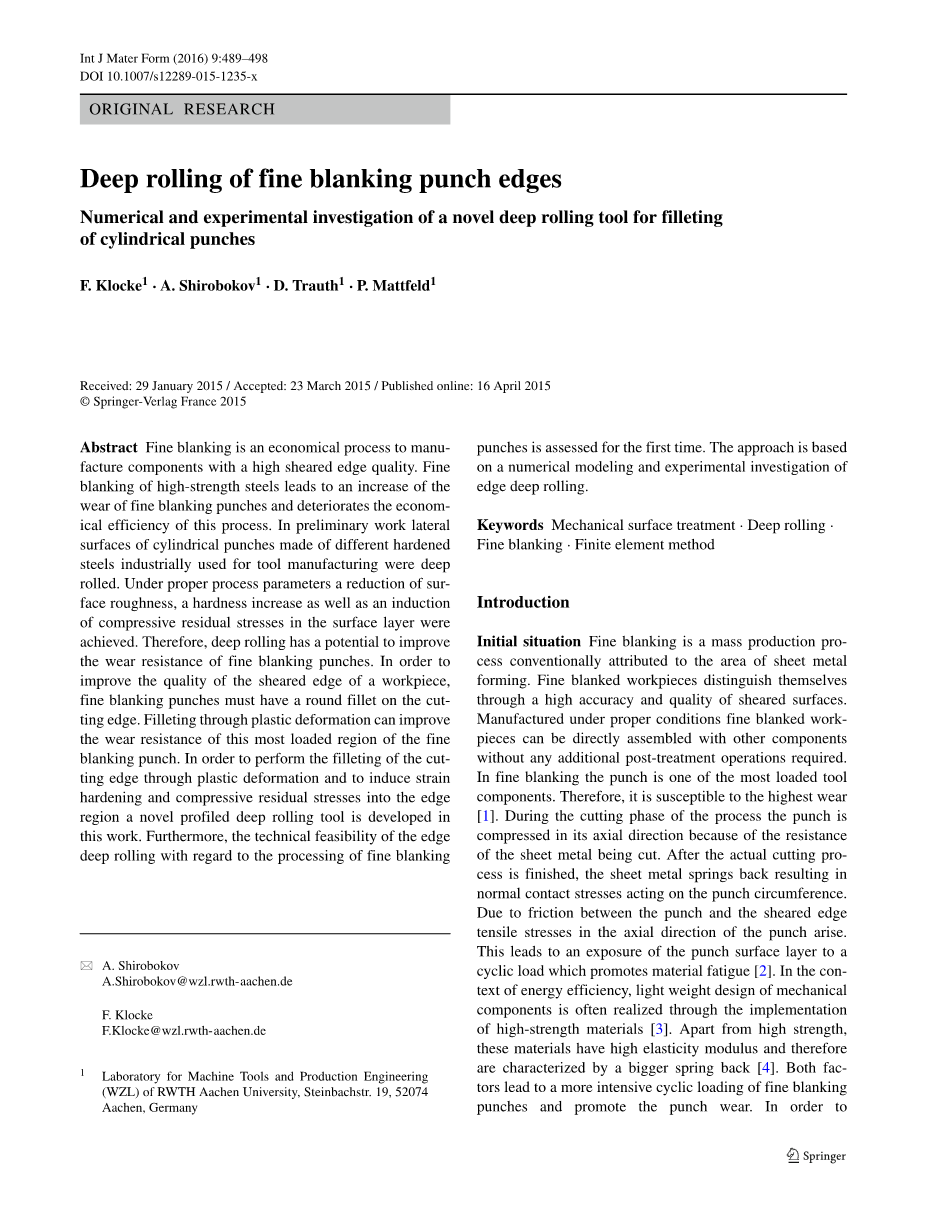

图1 深滚压原理方案

omega;r –滚轴的旋转速度, Fp – 滚压力, D – 工件直径, rr – 滚子半径, rf – 倒角半径, omega;wp –工件旋转速度, omega;t – 工具旋转速度, RP1(2, 3) – 参考点, C1(2, 3) –连接器, x, y, z – 世界坐标系,u, v,w – 连接器坐标系

实验方法 在该问题的研究领域,首次开发出关于边缘深滚压侧边倒角工具的数值模型。并且完成了评估工艺过程参数的实验模拟。基于模拟结果制好了侧边缘深滚压工具的标准模型。接着,进行了对该新开发工具的实验并且完成了关于实现倒圆几何形状的模拟过程模型的验证。之后,数值评估了冲头边缘区域的表面层状态。根据加工精冲冲头过程中边缘深滚压工艺的应用结果和可能性进行的批判性讨论,进一步必要的研究活动被提出。

EDR成型过程描述

所提出的EDR成型过程的原理方案如上图1所示:图a描绘了实际深滚加工的运动过程;图b描绘了应用EDR数字模型之后改进的深滚加工的运动过程(接下来的部分对其进行详细讨论)。EDR使用传统机床进行加工,工件被夹持在机床的转轴上,并且以omega;wp的转动速度绕着转轴转动。圆柱体边缘尖角的倒圆过程通过带凹槽的滚子以产生塑性变形的方法完成。滚子有对称的表面形状并与工件呈45°角倾斜放置。滚子凹槽的轮廓半径与欲得到的工件倒圆半径相一致。相对于其圆柱轴的旋转自由度是无约束的,可以实现工具与工件间的滚动摩擦。倒圆所需要的变形力Fp由凹槽滚子提供。因此边缘材料向四周流动同时工件表面和侧边产生凸起是可以预料的。为了更详细的研究EDR工艺过程并且进行相关的工具设计,接下来的部分研究建立基于有限元分析方法(FEM)的EDR成型过程数值模型。

数值模型的建立

深滚压过程的有限元模拟分析是十多年来科学研究的焦点。近来常用的方法共同点是建立3D模型并使用显式时间积分算法进行模拟分析。通常来讲,为了从数值上分析深滚压后材料表面层状态,需要对该区域进行恰当的离散化。此外单个深滚道的重叠被证明是影响工件表面层状态的重要工艺参数。使用3D数值模型来分析该影响因素。使用3D建模方法,结合着对限元模型恰当的表面层离散化,得到几十万个离散单元。此外,3D有限元模型模拟过程展现了复杂又快速的接触情况变化,所以接触算法使用小的时间增量参数。时间增量的限制加上模型中大量的有限元单元将会大大增加模拟计算时间。因此,这些情况下显式时间积分算法比隐式的在计算上更有效率。从实际因素出发使用更多的措施进一步减少模拟时间。广泛使用的有具有代表性的工件局部切片模型(如图1 a、b所示),并使用质量放缩方法进行研究。质量放缩可能在有限元模拟过程的模型中引入一些干扰模拟结果的人为惯性效应。因此,为了尽可能避免该惯性效应,可变形体(工件)必须固定在模型中。Trauth等人已经成功地实现了这种方法。基于上述考虑,将在下文中描述使用软件Abaqus 6.13建立的深滚压圆柱体切割元素的动态显式3D模型。

图2 工件几何体(a)和离散体(b)表面凹槽几何体(c)

说明:D-工件直径,t-径向厚度,theta;-扇形角,Fp –成型力, dr – 滚子半径,beta;g – 凹槽角,ht – 凹槽深度, rg –凹槽圆角半径

工件和工具 直径D = 50mm的完整的圆柱形工件简化成用轴向长度l = 4mm,径向厚度t = 4mm的管切出的扇形形状的代表性元件,扇形角theta;= 30°,如图2所示。这种简化的前提是,成型力造成的工件弹性弯曲很小并可以忽略。基于经典横梁原理,计算工件的弹性挠度以及最大弯曲应力。与真正加工过程相对应,工件可以假设为长度l = 40mm,直径D = 50mm,弹性模量E = 230GPa,受载Fp = 6.75kN的悬臂梁(图6)。横梁的扰度delta;b=1.4mu;m,造成最大弯曲应力sigma;bmax = 0.016GPa。弹性梁的扰度和最大弯曲应力比边缘区域中可能的局部材料变形以及成形区中的应力低至少两个数量级。因此,只对工件上切割下来具有代表性的一截横梁进行化简建模,对结果精度的影响很小。塑性工件模型用具有八个节点的线性连续六面体单元进行离散化。分割工件模型在成型相关区域划分精细的网格,其他无关区域中的元素尺寸可以相对粗糙一些。必须在精细划分的成型区域进行足够的划分,使得元件边缘均匀受载(图2b)。通过这种方式,可以避免在高负载下材料变形的啮合互锁效应。在边缘区域的内侧和外侧分别划分网格单元尺寸为0.1mm和0.5mm。划分单元的总数为n = 45559。深滚压过程唯一的成型工具是一个异形滚。因此只有这个部件的有限元模型在图2中展示出来。异形滚建立的模型是一个离散的刚性圆柱壳体,用具有四个节点的矩形单元划分圆周方向的侧面凹槽。由于凹槽的对称性,整个工具几何体的有限元模型可以通过5个参数进行描述,如图2中的滚子半径dr,凹槽角度beta;g,凹槽深度ht和凹槽圆角半径rg。通过尺寸为0.1mm的单元划分凹槽。滚子划分的网格总数n = 64976.

另外,为检查所选择单元规模的减小是否对工件中的所得应力和应变场分布具有影响,进行了整体单元C3D8和S4(分别为工件和外壳)和减少单元后C3D8R和S4R模型的模拟。观察到深滚压过程后所得应力场和应变场结果没有显着差异。 然而,使用整体单元的模拟时间增加了三倍。 因此,在该模型中使用减少单元数后的C3D8R和S4R模型进行实验。

运动学 为了采用质量放缩方法而不产生负惯性效应,塑性工件应该是不可移动的。这通过施加到工件的固定和对称的边界条件实现,如图1b所示。 工件不动需要对实际运动过程进行调整,使工具和工件之间的相对运动可以在有限元模型中展现。这可以通过让滚子以omega;t的角速度旋转,工件以反向相同的旋转速度omega;wp旋转来实现。这种运动学现象可以通过在Abaqus软件中连接器元件的耦合或约束连接节点平移和旋转自由度来实现。通常,在模型中定义三个连接特征点,如图1b所示。第一个连接特征点C1应当限定在位于工件轴线RP1的参考点(RP)和滚轴线上的另一个参考点RP2之间。此特征点的目的是将RP1的旋转运动传递到RP2。连接器元件C1沿着局部连接器坐标系的轴线U仅具有一个平移自由度。 U方向不受约束,以便能够使工具由于成型力Fp沿着该方向移动。空间RP2与工具RP3的参考点重合。为了将RP1的旋转传递到工具上,必须连接参考点RP2和RP3。这可以通过定义它们之间的两个连接关系来完成, 其中一个是多点约束的针脚C2。通过这些手段,可以从模型中消除RP3的平移自由度以减少总的自由度。通过这些方法,RP3以及因此完整约束的工具可以跟随由RP1的旋转控制的RP2的空间运动。需要RP2和RP3之间的第二连接来确保RP3在v轴附近只有一个旋转自由度(见图1b)。这可以通过在RP2和RP3之间的连接器元件C3实现,消除关于连接器坐标系的轴u和w的RP3的旋转自由度。根据上述方法实现的运动过程在工具和工件之间的相对运动方面等同于真实的边缘深滚压运动过程。它旨在减轻质量放缩的人为影响。类似的在模型中设置质量缩放因子m = 250 [ - ]。在工业应用上,边缘深滚压工艺中工件与工具接触的同时也在自转。由于样品工件不可移动的事实,在模型中定义了深滚压工具的多个实例以选择滚动圈数nl。为了减少多个工具的总模拟时间,可以让两个工具同时与工件接触。同时定义工具运动,使得与工件接触的任何两个工具之间的距离是切向工件尺寸theta;wp的一半。这通过分配给工具的速度约束的不同数值来实现。

图3 实验确定的工件材料的流动曲线

接触 接触算法选择常接触, 切线用补偿法建模。 设定根据库仑系数mu;= 0.1 [ - ]的恒定摩擦系数。 接触动作设定为刚性接触,禁止刀具节点压入工件。

材料 工件的材料是一种高合金粉末冶金高速钢PMD23(DIN:1.3395,AISI:M3:2),真空硬化至60 HRC。 该材料表现出高耐磨性,并且在工业上尝试应用于冲压。 根据材料规格,弹性模量设定为E = 230GPa。 在Aachen大学RWTH金属成型研究所(IBF)进行三个应变速率下的两次压缩试验,以表征塑性材料的流动。 流动曲线绘制在图3中。 因此,前期工作中获得了材料流动曲线并在有限元软件Abaqus 6.13中验证了其流动行为。

EDR调查研究 在本次EDR的研究中,实验前建立有限元模型,以获得过程特性的首次估计和过程因素与所得到的圆角几何形状的相

全文共5962字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[143231],资料为PDF文档或Word文档,PDF文档可免费转换为Word