英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

去除焊接扇形切角方法的进展和楔形陶瓷衬垫材料及其应用

摘要:焊接扇形切角已经应用于T型钢的连接。焊接扇形切角在造船业上的应用很广泛。由于焊接位置不方便,扇形切口焊接很难去执行。这就导致了许多问题,比如气孔、夹渣等。在这项研究中,一种新的方法被设计出来,通过采用陶瓷衬垫材料替代焊接扇形切角。焊接扇形切角被去掉,取而代之的是一个延长的V型槽。在不使用焊接扇形切角的前提下,为了把陶瓷衬垫材料嵌入槽中,从而设计出了一种楔形陶瓷衬垫材料。新型陶瓷衬垫材料的正面跟传统的陶瓷衬垫材料背面很像。它的底部是锯齿型的,以方便切割成一个合适的长度。跟一般陶瓷衬垫材料一样,可以使用胶带将它贴在翼板根部。分别在正常和非正常的情况下进行了焊接实验,并且测试了烧穿的可能性,它通过了测试。这种陶瓷衬垫材料在造船业上的适用性已经被证实。

关键词:焊接扇形切角;陶瓷衬垫材料;楔形;烧穿

1. 简介

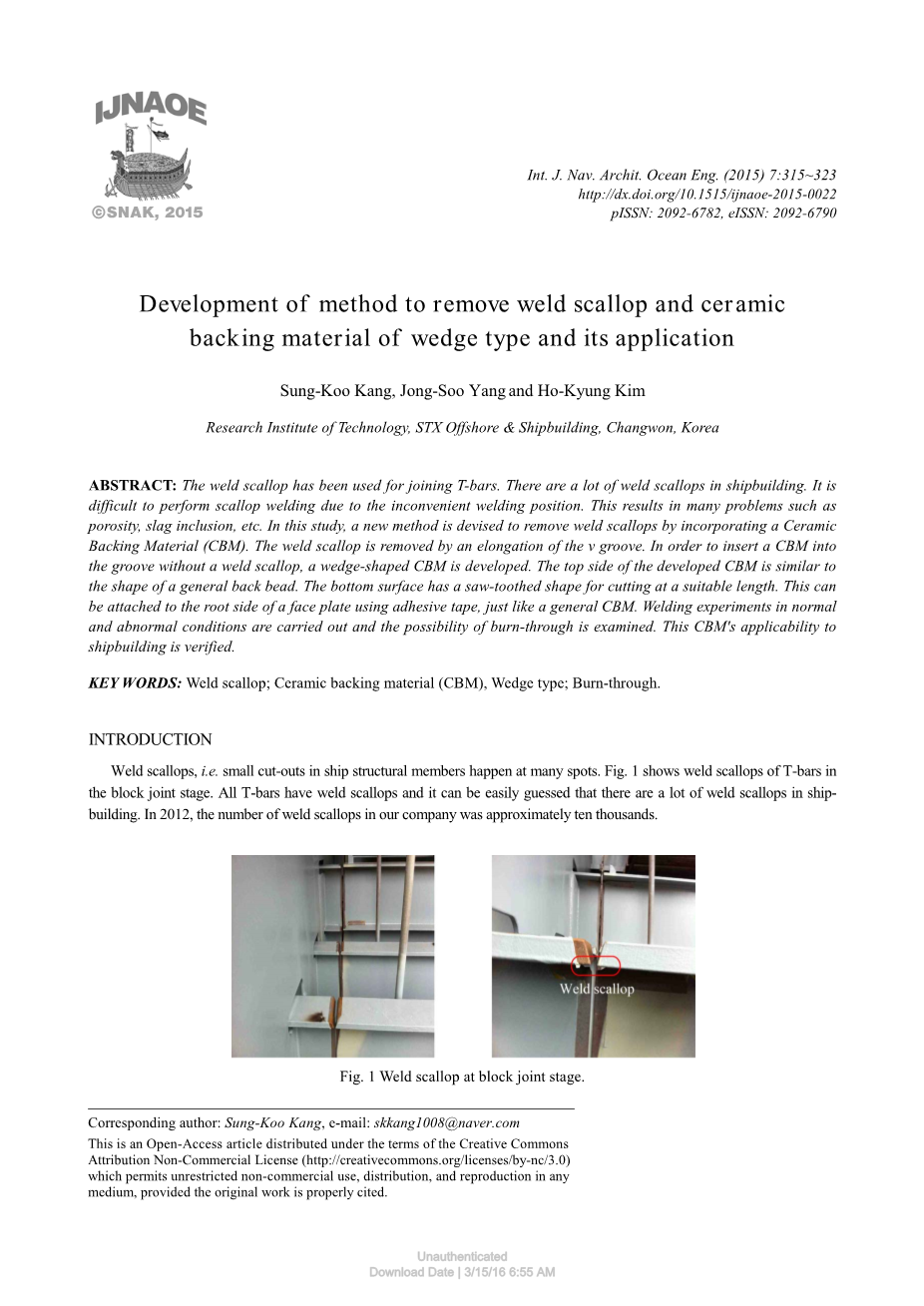

焊接扇形切角是一种广泛存在于船体结构构件中的小切口。图1展示了T型钢连接处的焊接扇形切角。所有的T型钢连接都会有焊接扇形切角,可想而知,焊接扇形切角大量存在于船体制造中。在2012年,我们公司处理了一万多个焊接扇形切角。

图1 块连接处的焊接扇形切角

图2(a)详细展示了什么是焊接扇形切角。焊接扇形切角是焊接工序中一个临时的部分。因此,一个焊接扇形切角必须采用堆焊的方法进行填充。在这种情况下,这里有两种焊接顺序。一种是陶瓷衬垫材料填充腹板和翼板的位置,先在腹板处采用立焊,再在翼板处采用平焊。陶瓷衬垫材料填充焊接扇形切角,通过堆焊完成焊接。第二种是陶瓷衬垫材料填充腹板和翼板的位置,先在翼板处采用平焊,再在腹板处采用立焊。陶瓷衬垫材料填充焊接扇形切角,通过堆焊填满切角完成焊接。无论是哪种焊接顺序,焊接扇形切角的焊接必须放在最后完成,不然会导致腹板上的焊接不连续。

基本上,大多数舱板上的T型钢高度都很低。这使得焊接位置有些接近仰焊的位置,焊接难度很高。这也导致容易产生许多焊接缺陷,例如夹渣、气孔、未熔合、未焊透,等等。这些缺陷表现为缺口,经常会导致疲劳断裂。

这里有一些关于焊接扇形切角分析的研究。其中一些是从裂缝的角度进行研究的。Hashida et al.(1999)研究了建筑钢结构中不使用焊接扇形切角的梁与梁之间的连接。Kim et al.(2008)研究了大规模的柱型梁连接,这些梁都是高强度、高性能的钢铁。在十字柱型梁连接处分别对未使用焊接扇形切角、正常使用焊接扇形切角、改进型焊接扇形切角进行了试验,通过分析这些导热抗震性试验得到这些钢铁结构的性能。Wei(2007)进行了一次实验,实验中使用了4个全尺寸样品,样品采用钢框架梁柱焊接进行连接,并加载了循环载荷,不过试验失败了。他考虑了焊接扇形切角的影响。实验结果表明,扇形切角结构是影响梁柱连接塑性变形能力和失效形式的主要因素。

其它研究是从疲劳和抗裂的角度进行的。Takeshi和Hideaki(2011)测试了焊缝熔深和扇形切角对疲劳耐久性和应力特性的影响。Mori et al.(2009)发现非圆孔型扇形切角能有效防止热镀锌钢结构梁柱焊接接头开裂。Satoru et al.(2008)从2个或多个断裂起始点及原因研究脆性断裂,例如扇形切角、收弧处、焊缝金属和热影响区。

Minami et al.(2003)尝试说明镀锌焊接接头的疲劳强度。他制作了大型梁试件,部分地方采用了扇形切角。他对这些试件进行了疲劳试验。Friche和Paetzold(1995)研究经受高强度循环应力的扇形切角。他们的研究结果总结了在轴向载荷下各种类型的扇形切角的疲劳试验。

以往的研究假定焊接扇形切角存在并且被使用。一些研究探讨了改变焊接扇形切角形状的方法,以此减少开槽的影响。即使当焊接扇形切角的形状变化,但它还是一个凹槽。因此,关于去除焊接扇形切角的基本研究必须进行。

在这个研究中,一个关于去除焊接扇形切角的新理论被提了出来。为了这个目的,一种新的楔形陶瓷衬垫材料被开发出来。这里详细介绍了这种新型陶瓷衬垫材料的发展历史。为了验证材料的有效性,分别在正常和非正常条件下进行了焊接试验。同时也简要描述了这种材料应用于造船业上的潜能。

图2 去除焊接扇形切角的设计构思

(图a为使用焊接扇形切角的T型钢焊接,图2为去除焊接扇形切角的T型钢焊接)

2. 去除焊接扇形切角的设计理念

为了除去焊接扇形切角,腹板上一个V型槽被延伸到翼板下方的区域,如图2(b)所示。焊接扇形切角被腹板上的基本金属所替代,结果是焊缝减少。与使用焊接扇形切角相比,这焊缝区最大程度降低了残余应力。由于使用焊接扇形切角造成的不连续,即缺口的现象,得到了改善。

3. 新型楔式陶瓷衬垫材料的开发过程

为了将陶瓷衬垫材料插入到V型槽中,而V型槽在腹板上,且位于翼板下方,这就要求陶瓷衬垫材料必须是楔形的。腹板上V型槽的根部间隙随着焊接变形和工人技能水平等变化。因此,当陶瓷衬垫材料插入到槽中时,在腹板的根侧陶瓷衬垫材料的突出部分随尖端变化可调。得到了合适的配合之后,就把突出多余的部分去掉。陶瓷衬垫材料的缝型及其间隙会影响到脆性,所以要选择好。

为了开发出一个合适的陶瓷衬垫材料,已经进行了数次尝试。图3展示了3种不同的形状类型尝试。第一个是切片型。第二个是锯齿型。第三个是锯齿型 平面型。切片型的陶瓷衬垫如图4(a)所示,由于低强度的切片式结构,导致在使用过程中它不容易放置。该结构的楔型部分在放置的时候无法保持平直。多次试验测试表明,由于锯齿型的每个齿都是三角形的,使得锯齿型衬垫的烧结性很差。图4(b)展示了一个报废的样品。最后,测试了锯齿型 平面型的陶瓷衬垫。密集的缝隙间隔对于适应多种多样的根部缺口非常适合。然而,密集的齿型具有不良的成形性。这就很有必要对成形性和可操作性进行权衡。通过数次实验,发现4mm的缝隙间隔是最合适的。图4(c)展示了开发出的4mm缝隙间隔的陶瓷衬垫材料。它的长度为75mm,不能完全补足翼板的焊接。若要完全覆盖翼板所需焊接部分,陶瓷衬垫材料的长度至少要达到150mm。图5展示了最终的陶瓷衬垫材料,即拥有150mm且为楔形。其顶部跟背部的一般形式非常相似。跟一般的陶瓷衬垫材料一样,可以使用胶带将它贴在翼板根部。

图3 陶瓷衬垫材料形状的设计构思

图4 测试楔形陶瓷衬垫材料的样品

图5 最终的楔形陶瓷衬垫材料

图6展示了楔形陶瓷衬垫材料是如何按照图示安装的。陶瓷衬垫材料粘贴在翼板上V型槽的根部指向腹板的面板处。新型楔形陶瓷衬垫材料一般是附在翼板上V型槽根部指向腹板根部。当端板上的焊接完成后,就去掉附着在上面的陶瓷衬垫材料。然后,一个普通的陶瓷衬垫材料粘在腹板根部并完成腹板的焊接。焊接顺序如图6所示。为了帮助理解这个过程,图7提供了多个视角的示意图。

图6 陶瓷衬垫材料放置示意图

图7 不同角度下的陶瓷衬垫

4. 焊接试验

4.1 正常条件下的试样制备

为了验证这个新理论和材料,在常规的场地条件的基础上,设计并进行焊接试验。在通常情况下,腹板的根部间隙要大于翼板的根部间隙。试验材料尺寸如图8所示。设计进行6组焊接试验。详细的数值参数如表1所示。焊接试验根据焊接工艺规范进行。

图8 正常条件下的试样尺寸

|

编号 |

翼板(mm) |

腹板(mm) |

1处间隙(mm) |

2处间隙(mm) |

钢种 |

坡口角度(°) |

|

1 |

150*19 |

11 |

5 |

7 |

AH36 |

35-40 |

|

2 |

200*35 |

11 |

5 |

7 |

AH36 |

35-40 |

|

3 |

200*35 |

11 |

10 |

12 |

AH36 |

35-40 |

|

4 |

125*14 |

11 |

5 |

7 |

AH36 |

35-40 |

|

5 |

175*20 |

11 |

5 |

7 |

AH36 |

35-40 |

|

6 |

200*35 |

11 |

15 |

17 |

AH36 |

35-40 |

表1 正常条件下的样本参数

4.2 正常条件下试验的结果

对于去除了焊接扇形切角,非常有必要分析其造成的影响。为此,在翼板的焊接完成后,对翼板根部进行检查。图9显示的是1组的根部,可以看到并没有任何缺陷,例如烧穿或夹渣。其它组也得到了同样的结果。在腹板的焊接完成以后,对样品进行外观上的检查分析。图10是1到6组完成焊接的样品的实验结果。数据表明,跟其它组一样,没有任何缺陷。

为了更详细的分析,用超声波进行了检查。对于翼板和腹板交叉处焊接的区域,使用超声波进行了细致的检查。如图11所示,结果显示其没有任何缺陷。这证实了新方法对于去除焊接扇形切角的潜力,以及新型楔形陶瓷衬垫材料的实用性。

图9 焊接过后的翼板根部

图10 焊接试样

图11 超声检测报告

4.3 非正常条件下试样的制备

工作场地的条件并没有像测试车间这么好。可能会出现很多种异常的情况,例如未对准,有缺口等。因此,有必要在非正常条件下对新理论进行试验研究。

为了决定典型的异常条件,工厂生产组,船主等被邀请了过来。他们对于烧穿的可能性非常感兴趣,特别是在非正常条件下翼板上进行的第一道焊接。

基于此,如图12所示,挑选了3种不同的类型。第一种是腹板开了一个斜边的槽。腹板的一侧是一个垂直的角度,而另一侧是一个30°的角。第二种是腹板开的槽要大于一般的。这里选取了一个开60°的槽,比一般的大了30°。第三种是两个斜边的角度不一样,一斜边为10°,而另一边为25°。

图12 非正常条件下腹板上槽的形状

当翼板的根部间隙大于腹板的根部间隙时,很容易会导致烧穿。这种情况反映在图13所示的焊接试样中。两种情况的根部间隙都被考虑到了。翼板的根部间隙为5mm,比腹板的宽。考虑到槽的形式有3种,根部间隙的情况有2种,总共设计了6组焊接试验。表2提供了详细的样品以及实验数据。

表2 非正常条件下的样本实验数据

|

编号 |

翼板(mm) |

腹板(mm) |

1处间隙 |

2处间隙 |

钢种 |

腹板坡口形状 |

|

1 |

150*19 |

11 |

10 |

5 |

AH36 |

Type 1 |

|

2 |

150*19 |

11 |

10 |

5 |

AH36 |

Type 2 |

|

3 |

150*19 |

11 |

10 |

5 |

AH36 |

Type 3 |

|

4 |

150*19 |

11 |

15 |

10 |

AH36 |

Type 1 lt;剩余内容已隐藏,支付完成后下载完整资料 资料编号:[150774],资料为PDF文档或Word文档,PDF文档可免费转换为Word |