英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

第十一塑性成形技术、ICTP 2014国际会议,于2014十月19-24日在日本名古屋的名古屋会议中心举行

采用依靠径向磁场压力的电磁增量来辅助深冲压圆柱杯

Xiaohui Cui, Jianhua Mo*, Jinxiu Fang, Jianjun Li

武汉430074 华中科技大学材料加工与模具技术国家重点实验室

摘要

提出了一种建议利用径向磁场压力的电磁增量辅助冲压深圆筒形杯的新成形方法。该方法利用了传统的冲压成形,电磁成形以及电磁发射技术。将三种类型的放电线圈分别嵌在凹模和压边圈。利用三维有限元来建立用来预测复杂变形过程的模型。讨论了新方法的形成过程和原理。将在不同的形成过程中的材料的流动,应力和厚度的值进行比较。与传统的冲压成形相比,径向磁压力增量的电磁辅助冲压能显著提高材料在片材端内部的流动性,降低拉伸应力和厚度,减少容易折断的位置,获得均匀的应力分布。因此,可以利用径向磁场压力的电磁增量来制造更深层的圆筒形件。

2014由Elsevier出版公司出版。这是一篇在CC by-nc-nd许可下可开放获取文章

由名古屋大学材料科学与工程系的选择与同行评审

关键词:电磁辅助冲压;径向压力拉深;反胀;多物理场耦合模拟

- 简介

在传统的圆筒形拉深工艺过程中,在零件侧壁上拉伸应力比断裂强度大是工件断裂的主要原因。为了增加形成的深度,减少拉伸应力的值是必要的。因此,采用了2种方法:(1)应减小坯料法兰面积与模具之间的摩擦力;(2)用一个较大的力作用于金属片上,使材料流向模孔。

充液拉深是一种先进的板材柔性成形方法,它利用液体代替刚性模作为成形载荷传力介质(西格等人,2000)。在成形过程中,金属与模具之间的流动会产生液体润滑,从而减少坯料法兰区的摩擦。中村等人(1987)建议采用径向压力辅助液压反压深冲。在液池中的液体通过一定的旁路将液池中的边带将径向压力作用于空白边,以增加材料流动性,显著提高板材抗破裂能力。然而,与传统的冲压相比较充液拉深具有一些缺点:(1)需要较大的拉深力和压边力,这会增加设备成本;(2)液体压力高很难密封。

电磁成形是一种高速成形方法,与传统的准静态成形过程比较具有几个优势,如提高成形极限,减少回弹,低成本的模具和高重复性(Psyk等人,2011)。然而,线圈保持在一个固定的位置,并在一个位置放电,这只能在传统的电磁片形成过程中制造金属片中小而浅的的变形部分。

针对工业应用的而大的部分的制造,需要进行多步电磁成形技术的应用。尚等人(2011)提出一种电磁辅助冲压方法。在成型过程中,一个线圈被嵌在底部,以反复逐步拉伸金属零件的底部。然后,在底部区域平面的电磁脉冲之间递增逐渐趋缓。与传统的冲压相比,电磁辅助冲压可大幅提高拉深深度而不依赖于润滑。最近,基于单点渐进成形原理,崔等人(2014)提出了一种新的技术,称为电磁渐进成形。利用小工作线圈和小火花放电能量的方法,证明了该方法是可行的。然而,由于电磁脉冲力和材料限制,在法兰盘区内的材料不能在上述成形方法中流动,难以提高成形深度。

本文提出了一种新的成形方法,称为利用径向磁场压力的电磁增量辅助冲压深圆筒杯。建立了三维有限元模型来预测复杂的变形过程。讨论了新方法的形成过程和原理。比较了不同成形工艺中的材料流动、应力和厚度的值,验证了利用新方法制造一个深度与直径比例更大的零件的可行性。

- 利用径向磁场压力的电磁增量辅助冲压成形工艺

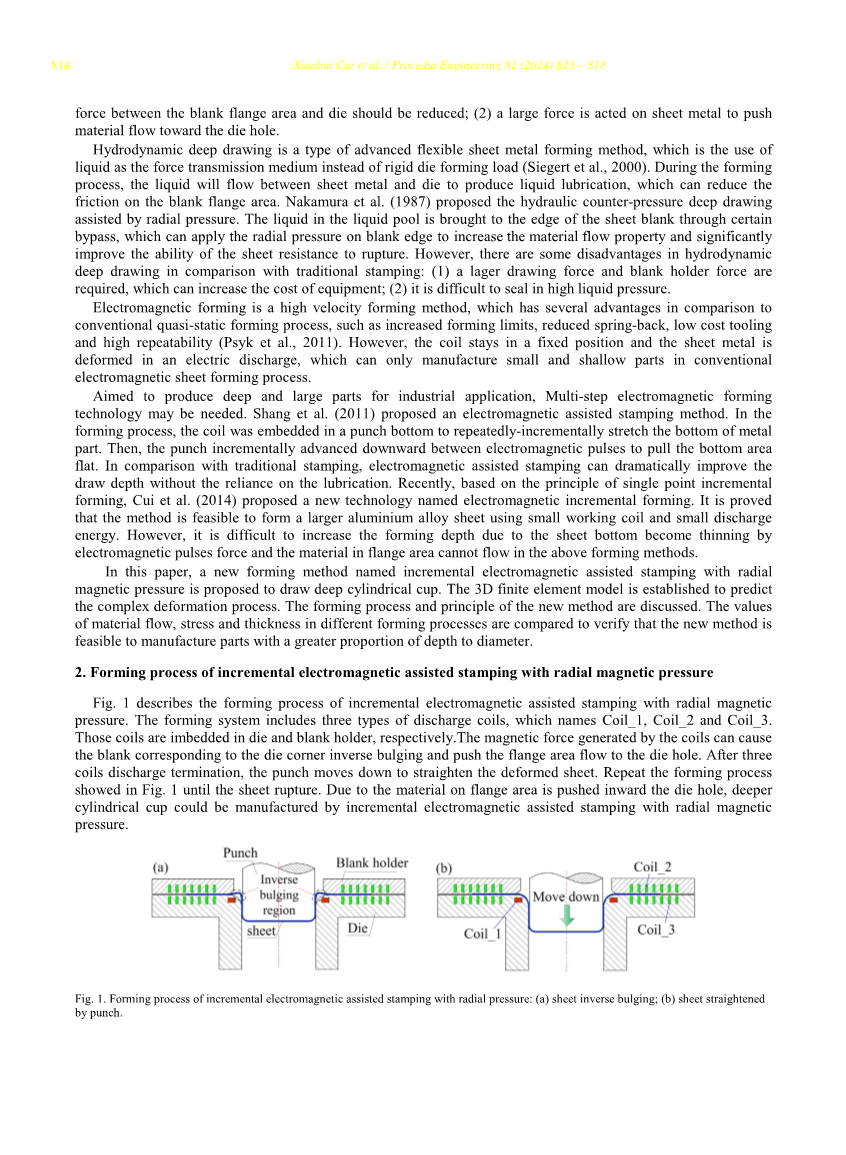

图1介绍了利用径向磁场压力的电磁增量辅助冲压成形过程。成型系统包括三种类型的放电线圈,它的名字coil_1,coil_2和coil_3。这些线圈嵌在凹模和压边圈,线圈所产生的磁力会导致相应于模具角部逆胀形的空白,并将凸缘区流向模孔。。在三次线圈放电结束后,该冲床向下移动,使其变形,重复图1中显示的成形过程,直到表破裂。由于在法兰面上的材料被推到向内的凹模孔,可以用径向磁场电磁压力增量辅助冲压制造更深层的圆柱形杯。

Punch : 冲床, Blank holde:r 压边, lnverse bulging region: 反胀形区,

Sheet: 板材, Die: 模具, Move down: 下行, coil-1: 线圈1.

图1:利用径向磁场压力的电磁增量辅助冲压成形过程

- 利用径向磁场压力的电磁增量辅助冲压的时序仿真

3.1利用径向磁场压力的电磁增量辅助冲压的成形数值计算

在这项工作中采用的时有限元软件ANSYS。图2显示了利用径向磁场压力的电磁增量辅助冲压成形的数值格式的流程图。利用ANSYS有限元程序计算工件上的磁场力。然后导入ANSYS/LS-DYNA来预测工件变形的有限元代码。根据计算结果,根据板材几何形状的更新再次用ANSYS / EMAG代码计算磁场力。这一分析过程可以看作是电磁机械耦合过程的一个步骤。如果板材变形通过磁力终止,则重新启动在ANSYS/LS-DYNA的代码来预测传统的冲压工艺。随后,在ANSYS/EMAG导入变形表可为下一步的耦合分析。一次仿真、电磁–机械耦合分析的时间是0.001s并且每次的静态冲压步骤的时间是0.05s。

Quasi-static stamping : 准静态冲压 , Electromagnetic analysis: 电磁分析,

Magnetic force: 磁力, Mechanical analysis:力学分析,

Electromagnetic-mechanical coupling : 电磁-机械耦合,

Update geometry: 几何更新 , Discharge termination: 放电终止 ,

Deformation termination : 变形终止, end:结束.

图2:利用径向磁场压力的电磁增量辅助冲压成形数值计算流程图

3.2建模

图3(a)是利用径向磁场压力的电磁增量辅助冲压成形的圆筒形件拉深示意图。冲头和圆角半径分别为48.7mm和8mm。模具半径和圆角半径分别是50mm和10mm。一个截面面积1mmtimes;4mm的三转平面螺旋线圈和(coil_1)嵌入模具中来使板材反胀。两个截面面积3mmtimes;10mm的一转平面螺旋线圈(coil_2和coil_3)分别嵌入压边模。coil_2或coil_3和板之间的距离为2mm。主要参数包括:电容器-213 - 30kV。

本实验使用的材料是铝合金AA3003板材厚度1.0mm。利用的是200mm直径的圆板的样品。泊松比为0.3。弹性模量是68.4gpa另外板材的密度是2.75times;103 kg/m3。初始屈服强度为50MPa。为了有利于后续分析,在板材底面上选择A、B和C三点。图3(a)上面显示出来三个特殊点的位置。图3(b)用ANSYS/LS-DYNA软件显示了如果冲头下移15mm的变形的结果。

Punch: 冲床, Blank holder: 压边 , Coil: 线圈,

Die: 模具。

图3 几何和有限元模型(单位:mm):(a)三维形变模型;(b)在第一次冲压变形的结果

为了证明本文提出的新的成形方法可用于制造深圆筒形杯,将三种成形过程在下面进行比 较分析:

案例1:三线圈没有放电。这意味着表准静态变形的冲压工艺。

案例2:只安装coil_1来在高速度使板材变形。

案例3:电流被加载到三个线圈并且使片材在高速下变形。

根据图3(二)中的变形片轮廓,图4显示了三个线圈同时放电的的情况下的电磁场仿真结果。在相应的模具拐角的空白区,线圈1产生的电磁力都可以分成F 1Z和 F 1R。力F 1Z将使薄板反胀而力F 1r将把板料拉向内板中心。除此之外,该线圈2和线圈3将产生在空白边缘的力量。由于对线圈2和线圈3相同尺寸,产生在板材边缘点只想模孔的方向的合力(F2 R),从而可以将板料推动向模孔板的边缘。

Magnetic field lines:磁场线,sheet:板料,coil-1:线圈1,F1r:r方向的分力,F1z:z方向的分力。

图4.三线圈同时放电的电磁结果:(a)线圈和板料的磁场线;(b)线圈和板料的磁场力。

4.分析和讨论

根据图3所示的变形结果(B),表反胀与放电电压5000V的磁场力,如图5所示。与传统的冲压结果相比,如果线圈放电,材料从边缘向内到模孔的流动值是增长的。在3的情况下的轴方向上的逆胀形高度的偏转值比在2个情况下大。这是因为磁场力的径向分量(F 1)引起的线圈1可以将材料拉入模孔中的法兰区。在案例2比较,另一个径向电磁力(F R)的线圈2和线圈3也可以推的模孔板边缘例如案例3。因此,通过在片材末端设置线圈来改善材料流动性是可行的。

Distance from sheet center(mm):从板料中心的距离(毫米),Deformation height in axial direction(mm):轴向变形高度(毫米),Radius reduction:半径减小。

图5。在第一线圈放电的变形结果(a)最终结果板料的截面图(b)径向方向的最终位移

根据图5中所示的逆胀形结果,图6(1)显示了在3的情况下通过凸模进行直拉的过程。逆胀形冲压的时间是0.08秒。图6(b)显示在特殊点的径向位移与时间的变化:(1)径向位移在C点流向内模孔与3.2mm和径向位移在A点从0.05到0.051秒的时间对应线圈放电的时间几乎没有变化。(2)在0.051到0.075秒之间,A点和B点的径向位移不变,(3)在0.075到0.08秒之间,A点和B点有非常小的变化,。这表明在A点的径向位移几乎没有变化从板料变形到成形。

在变形高度为25毫米的情况下,随着径向磁场压力的增加,电磁辅助冲压可以提高材料端部的流动性。此外,它可以降低材料的底部表面材料的底部表面值,这将抑制在该地区的厚度减少。因此,与传统冲压生产相比,径向磁场压力增量电磁辅助冲压成形将制造更深层的圆筒形杯。

Deformation height in axial direction(mm):轴向变形高度(毫米),Punch move down:冲头下行, Material flow by magnetic:材料随磁场流动。

图6。线圈放电后凸模向下移动10mm后的板料变形结果:(a)板料在不同时间位移变化;(b)在特殊点不同时空位移变化。

图7和图8显示径向应力的变化(sigma;1),环向应力(sigma;2)和轴向应力(sigma;3)在不同成形过程中的时间点。在传统的冲压件中,有三个方向的拉伸应力,在三个方向上有很高的值。同时,径向和轴向的拉伸应力和轴向作用下的一个压力应力。在图7和图8中的变形结果表明,在线圈放电是,都存在位于A点和B点环向方向上的高拉伸和压力应力。从0.051到0.8的时间内,A点和B点的径向和轴向应力几乎接近零。如果时间超过0.8s,在某一点三个方向的拉应力都大大增加。因此,为了减小板半径区域的厚度减小和拉伸应力的值,找出在凸模下移时板料的初始值存在的最佳值。

Stress at A point(Mpa):A点的应力(兆帕), Initial time of the sheet straightened by punch:板料冲压初始时刻,The time of coil discharge:线圈放电时间。

图7.A点的应力随时间变化:(a)传统的冲压工艺压力情况;(b)径向磁场辅助下的增量电磁辅助冲压成形压力.

Stress at B point(Mpa):B点的应力(兆帕)

图8.B点的应力随时间变化:(a)传统的冲压工艺压力情况;(b)径向磁场辅助下的增量电磁辅助冲压成形压力.

图9(一)显示在传统冲压件中,板材变形高度为35毫米的轴向应力分布。最大拉伸应力为100兆帕。发生在底部表面的片材角末端的材料流动的值是9.4毫米,最大厚度减少是0.37毫米,。图9(乙)表示变形高度为35毫米,如果冲床移动下来15毫米,10毫米和30毫米。放电电压5000V之间冲头下移。最大拉伸应力为90兆帕。在单端的材料流动值是14.3毫米。最大厚度减少为0.08毫米,发生在底部表面的片材角。与传统的冲压成形相比,径向磁压力增量的电磁辅助冲压能显著提高材料内部的流动性,减小了拉伸应力和厚度和容易折断的位置,获得均匀的应力分布

Initial sheet shape:初始时板料的形状。

图9.板材厚度分布及应力分布:(a)传统的冲压工艺压力情况;(b)径向增量电磁辅助冲压成形时的磁压

5. Conclusion

(1)提出了一种用径向磁压力增量电磁辅助冲压成形的新方法。位于片材末端并指向模具中心的径向磁力,可以通过在片材末端设置线圈来产生。

- 如果三线圈同时放电,在环向方向上的高拉伸和压力应力都存在于片材的变形区域。对应于冲压角的片区的径向位移几乎没有变化从磁力使板料开始变形到拉深成孔这段时间内。冲片存在对应于减小了板厚减薄和拉伸应力的最佳值。

(3)与传统的冲压成形相比,径向磁压力增量电磁辅助冲压可显著提高材料内部流动的数值,减少拉伸应力和厚度在容易折断的位置,会获得均匀的应力分布。因此,径向磁场压力增量电磁辅助冲压可制造更深层的圆柱形杯。

Acknowled

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151023],资料为PDF文档或Word文档,PDF文档可免费转换为Word