英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

蛋黄 - 卫星壳结构Ni-Yolk @ Ni @ SiO2纳米复合材料:对甲烷二氧化碳 重整反应的卓越催化剂

绪论:甲烷(DRM)的二氧化碳(干)重整反应是转化两者的环境友好过程使主要的温室气体转化成合成气,用于化学和燃料生产。这个过程中一个巨大挑战便是开发具有高耐碳能力的催化剂。这里我们首次综合了一个蛋黄卫星壳用于DRM的结构化的Ni-yolk @ Ni @ SiO2纳米复合材料通过改变Ni @ SiO2芯壳的壳厚度进行反应来制作纳米粒子催化剂。Ni-蛋黄@ Ni @ SiO 2的形成被证明是壳厚依赖性的。与Ni @ SiO2相比,Ni-具有11.2nm二氧化硅壳厚度的Ni-蛋黄@ Ni @ SiO 2显示CH 4和CO 2稳定且接近平衡的转化90小时800°C,碳沉积可忽略不计。由于强Ni-SiO2,形成小卫星Ni颗粒的双重作用相互作用和蛋黄壳结构有助于其高活性和稳定性。这些发现揭示了其他的设计金属蛋黄二氧化硅壳纳米复合材料用于可再生能源转移过程,如由DRM驱动的DRM反应太阳能。

。

1,介绍

作为生产清洁高效的主要技术之一能量,甲烷反应(DRM)的二氧化碳(干)重整引起了越来越多的关注。它在减少排放臭名昭着的全球变暖气体(二氧化碳和甲烷)的同时生产能量载体合成气中等氢 - 一氧化碳比例较高,能量较高,效率好,可优先用于生产更容易运输的液体燃料能量如甲醇,轻质烯烃和汽油。此外,它的吸热性能使得DRM成为能量储存和能源的有前途的方法。例如从太阳能转化为化学能,这被称为具有甲烷的CO2太阳能重整,并将已经研究了二十多年由可再生能源驱动的DRM反应作为太阳能,而其中需要解决的重大问题是很高的温度(通常为700至860℃)催化剂的稳定性和性能。至于稳定性问题,碳的影响成为了制备廉价的Ni金属催化剂上的沉积主要问题,阻碍了工业的进步.

通过许多努力终于找到多种方法,可以证明了Ni的烧结Ni颗粒尺寸对焦炭有深远的影响,这些方法包括高度准备分散的Ni / NiM(M = Cu,Ru和Ce)双金属负载对金属氧化物催化剂,改性的性能支持碱性碱和稀土掺杂金属,以及设计具有某些结构的催化剂像钙钛矿,尖晶石和固溶体,另外,在氧化还原性能和氧气迁移率以最小化碳沉积的铈支持催化剂也受到很大关注,这些方法制备的催化剂具有良好的Ni金属分散性和高耐碳性。最近,另一种方法--嵌入活性金属相无机腔也显示出有希望预防应用活性金属的烧结的性能.在这些嵌入材料中,金属/双金属氧化物核壳结构纳米颗粒被证明具有良好的性能应用,例如Ni @ SiO2和NiCo @ SiO2在甲烷反应中的部分氧化,NiPt @ SiO2as磁性材料,Ni @ Al2O3和Ni @ MgO被用于NH3分解反应和 Pd @ CeO 2 / Al 2 O 3的甲烷燃烧反应。特别值得注意的是Ni @ SiO2核壳系统,因为它制备成本低廉而成为商业催化剂。此外,其结构易于修改例如其通过改性二氧化硅壳体的孔隙度进一步提高其催化性能。事实上,Ni @ SiO2有被广泛应用于许多领域,如化学传感器和吸附剂,磁性装置,特别是催化剂反应如甲烷部分氧化,蒸汽用甲烷重整,用丙烷进行蒸汽重整,氢转移酮和4-硝基苯酚还原反应,这些都是很好的催化剂。

金属芯的尺寸,活性和稳定性以及低碳沉积在二氧化硅壳限制颗粒中起重要作用即使在高达750度的温度下也是如此.因此,预期Ni @ SiO2在它们用于核心壳纳米颗粒的DRM反应肯定会显示出良好的耐碳性。但是,研究发现,即使保护了二氧化硅壳,Ni @ SiO2纳米粒子在用于DRM反应的具有低碳沉积的活性时并不总是具有良好的催化活性。目前关于金属@硅芯壳纳米粒子的研究包括Ni @ SiO2在催化领域已经主要集中在金属芯上是不同粒径的影响,双金属核心@二氧化硅壳结构的组成,金属芯和二氧化硅壳之间的空腔,即所谓的蛋黄壳结构,以及壳孔隙度等所有这些因素对催化性能影响,它们对催化活性金属有直接影响。而核壳纳米粒子的二氧化硅壳厚度的影响很少被报道。

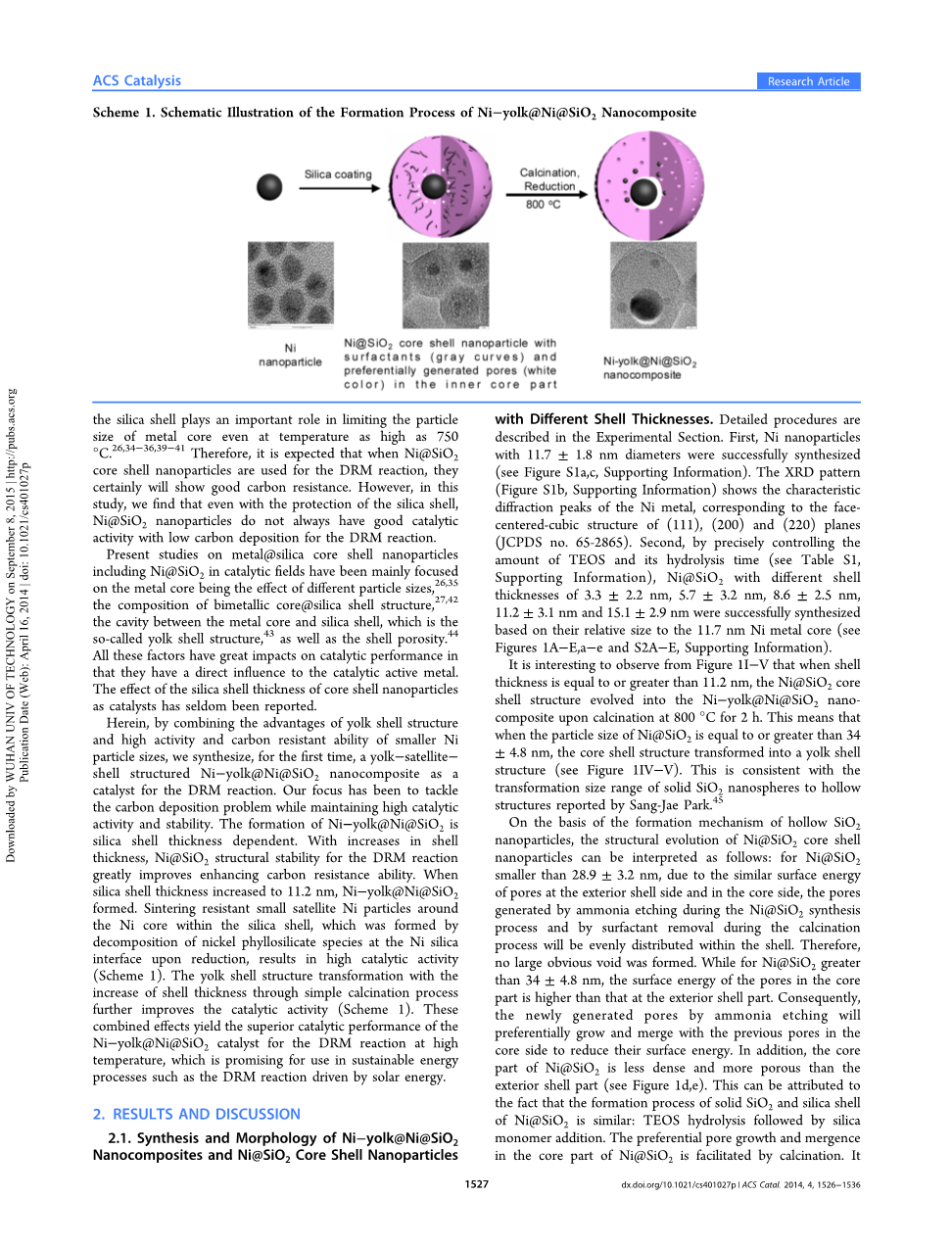

本文结合蛋黄壳结构的优点,Ni具有较高的活性和耐碳能力我们首次合成了一个蛋黄卫星 - 壳结构Ni-蛋黄 @ Ni @ SiO2纳米复合材料作为催化剂用于DRM反应。我们的重点是解决碳沉积问题,同时保持高催化性活动和稳定。 Ni-蛋黄 @ Ni @ SiO2的形成依赖于二氧化硅壳厚度。随着壳的增加厚度,大大提高了DRM反应中Ni @ SiO2结构稳定性的耐碳能力。当二氧化硅壳厚度增加到11.2nm,Ni-蛋黄 @ Ni @ SiO2形成。烧结电阻小卫星Ni颗粒周围二氧化硅壳内的Ni芯,由于其形成Ni二氧化硅上的镍硅酸盐物质的分解界面还原,导致高催化活性(方案1)。蛋黄壳结构转化和通过简单的煅烧过程可以增加壳厚度进一步提高催化活性(方案1)。这些联合效应产生了具有优异的催化性能的Ni-蛋黄 @ Ni @ SiO2催化剂可用于高反应的DRM反应温度,这有希望用于可持续能源诸如由太阳能驱动的DRM反应的过程。

方案1. Ni-Ni @ Ni @ SiO2纳米复合材料的形成过程示意图如下:

- 结果与讨论

2.1。 Ni-蛋黄 @ Ni @ SiO2的合成和形态纳米复合材料和Ni @ SiO2核壳纳米粒子具有不同的外壳厚度。详细程序是在实验部分描述。首先,Ni纳米粒子成功合成了11.7plusmn;1.8nm直径(参见图S1a,c,支持信息)。 XRD图案(图S1b,支持信息)显示的特点。Ni金属的衍射峰,对应于面心立方(111),(200)和(220)平面的结构(JCPDS no.65-2865)。

二,精确控制TEOS的含量及其水解时间(见表S1,支持信息),Ni @ SiO2与不同外壳厚度为3.3plusmn;2.2nm,5.7plusmn;3.2nm,8.6plusmn;2.5nm,11.2plusmn;3.1 nm和15.1plusmn;2.9 nm成功合成基于它们与11.7nm Ni金属芯的相对尺寸(参见图1A-E,a-e和S2A-E,支持信息)。从图1I-V可以看出,当壳厚度等于或大于11.2nm,在800℃煅烧2小时后Ni @ SiO2芯壳结构演变成Ni-yolk @ Ni @ SiO2纳米复合材料。这意味着当Ni @ SiO 2的粒径等于或大于34plusmn;4.8nm,核壳结构会转变成蛋黄壳结构(见图1IV-V)。这是致密的固体SiO 2纳米球的转变大小范围变为中空Sang-Jae Park报道的结构。

在空心SiO2的形成机理的基础上纳米颗粒,Ni @ SiO2核壳的结构演化纳米颗粒可以解释如下:Ni @ SiO2小于28.9plusmn;3.2nm,由于类似的表面能在外壳侧和芯侧的孔的孔在Ni @ SiO2合成期间通过氨蚀刻产生过程和煅烧期间的表面活性剂去除进程将均匀分布在shell中。因此,没有形成大的明显的空隙。而对于Ni @ SiO2则较大超过34plusmn;4.8nm,核心的孔隙的表面能部分高于外壳部分。所以,通过氨蚀刻新产生的孔将会优先生长并与之前的毛孔合并减少其表面能,另外,核心Ni @ SiO2的一部分密度较低,比多孔多外壳部分(见图1d,e)。这可以归结为固体SiO 2和二氧化硅壳的形成过程的事实上与Ni @ SiO 2是类似的:TEOS水解,随后是二氧化硅单体添加。在Ni @ SiO2的核心部分通过煅烧来促进孔生长和合并的优先进行。它通过产生更新的毛孔促进这种合并过程去除表面活性剂。在下面SiO2壳内形成卫星Ni进行讨论和表征。

图1.具有不同壳厚度的Ni @ SiO 2和Ni-Ni @ Ni @ SiO 2的TEM图像:(A-E),(a-e)高倍放大合成的样品(I-V)在H2下在800℃下还原2小时后,(i-v)的高倍率用于还原的样品。

2.2。 催化活性和稳定性试验。

得到内在活动数据和TOF(转接频率)数据后,应确定反应条件以排除外部和内部传输限制。 DRM反应800℃在三种不同的测试条件下使用3.3nm壳体厚度,Ni @ SiO2和12.1 nm壳层厚度对于Ni-蛋黄 @ Ni @ SiO 2作为实例,如图所示进行图S3(支持信息)。 从图可以看出S3(支持信息)二氧化碳的偏差和所有三种测试条件下的CH4转换都较少超过10%。 这表明外部和内部质量在GHSV测试下排除了转移限制值为1440 L·g-1 cat·h-1。 比较这些的活动催化剂,相同的GHSV值为1440 L·g-1 cat·h-1等同使用催化剂量(0.01g)。考虑到Ni这些催化剂的负载量不同(表S1,配套信息),活动(图2)被表达为具体的活性(以二氧化碳或CH4转化的摩尔数表示相对于相同的镍,相对于每分钟镍的总摩尔数)内容。从图2a可以看出,一个小的壳厚度从3.3增加到5.7nm导致aCH4比活性增加近一倍(从0.058增加到0.112mol·mol-1(Ni)·min-1在20 h),增加了三倍CO2比活性(0.053〜0.163mol·mol-1)镍(Ni)·min-1在20小时)(参见图2a)。即使进一步增加在壳层厚度达到8.6 nm时并没有明显使活性增加,CH4活性变得更大,与3.3和5.7nm壳层催化剂相比稳定。对于11.2nm获得最稳定和最有效的结果外壳厚度Ni-y @ SiO2与CH4和CO2特异性活性为0.16和0.21 mol·mol-1镍(Ni)·min-1有较大区别。然而,随着壳厚度的不断增加对于Ni-yolk @ Ni @ SiO 2为15.1nm,具体的显示有下降的趋势。 这些结果明显表明二氧化硅壳厚度对催化剂结构,催化活性和稳定性的影响很大。

图2. Ni @ SiO2和Ni-具有不同壳厚度的蛋黄@ Ni@ SiO2。 条件:800°C,GHSV = 1440L·g-1 cat·h-1,Wcat = 0.01g,CO 2 :CH 4 :N 2 = 1:1:1。

图2b显示了H2 / CO与二氧化硅的变化外壳厚度。 当壳厚度从3.3增加到5.7nm,明显下降 0.9到约 发生0.8。 随着壳厚不断增加至11.2 nm,略有下降发现可比H2 / CO比为0.82。然而,当镍 - 镍合金的壳厚度达到15.1nm时,蛋黄@ Ni @ SiO2,H2 / CO比率突然下降到约0.4,这是其低谷活动。

CH4的初始TOF值基于来自H2化学吸附的表面Ni暴露数据(参见表1)。 它是难以与其他核壳催化剂进行比较,因为核壳催化剂的TOF值的可用性很少。然而,当我们的催化剂与报道比较时其他核壳催化剂的Ni表面暴露值为29,被发现处于相同的数量级。 此外,低Ni分散和高TOF值相比支持的Ni催化剂用于DRM反应(见表1)也与核壳催化剂的报道值一致对于其他反应,其表现出高活性核壳催化剂由于限制作用具体来说,初始CH4 的TOF显示出类似的趋势具体活动随壳厚度的增加而增加。 一个11.2nm壳层Ni-蛋黄 @ Ni @ SiO2给出最高的初始值CH4 TOF值为79 S-1。

最活跃和稳定的11.2 nm外壳厚度Ni-在正常情况下测试20小时内的蛋黄@ Ni @ SiO 2条件:GHSV值为36 000 mL·g-1 cat·h-1和催化剂量为0.05g,持续90小时(见图3)。 作为比较,3.3nm具有相同Ni含量的nm壳厚度Ni @ SiO 2也是在相同的GHSV值下进行测试。 从图可以看出如图3所示,11.2nm壳厚Ni-蛋黄 @ Ni @ SiO2显示a相当稳定和高转换率为90%和95%CH4和CO2分别接近平衡转化率(CH4为94%,在800℃为48%为CO2)。然而,对于3.3nm壳体厚度的Ni @ SiO 2,CH 4和二氧化碳转化率下降了27.6%(从82.9%降至60%)在90小时内分别为14.7%(86.2%至73.5%)测试。

图4.反应20小时后具有不同壳厚度的废催化剂的TEM图像:(a-e)低倍率和(f)高放大倍数对于具有11.2nm壳厚度的Ni-蛋黄 @ Ni @ SiO 2。

2.3。 结构稳定性和耐碳性属性。

图4显示了纳米形态下的催化剂。 总体而言,催化剂发生了巨大变化壳厚度为3.3nm和15.1nm的形态(图4a,e)。 严重的镍烧结和碳沉积发生在3.3 nm壳层催化剂上。 相反的Ni烧结,发生镍 - 镍@SiO 2的交联,壳体厚度为15.1nm。 与3.3相比nm壳层催化剂,尽管Ni烧结问题对于5.7nm的壳层催化剂仍然存在,很多可以观察到改善。对于8.6nm Ni @ SiO 2,观察不到Ni烧结或颗粒间的交联和11.2nm外壳厚度Ni-蛋黄 @ Ni @ SiO 2。此外,小卫星Ni纳米颗粒周围的Ni核心观察到二氧化硅壳(在图4c中,d,用红色表示圈,图4f),也从TPR中确认表征如下。

具体来说,3.3nm壳层催化剂为用碳封装烧结的Ni重建在EDX中分别用红色和绿色表示图S4(支持信息)中的映射。二氧化硅是在催化剂体系中随机分布,但在周围不烧结Ni。即使这是不准确的定量使用EDX分析碳沉积,因为结果可能是我们从铜网的碳膜扭曲了碳可以清楚地知道每个元素的分布。至证明我们的假设是没有引起Ni的烧结只能长时间暴露于高温,新鲜的催化剂

在800℃下煅烧20小时,这与反应相同时间的其他样品相比并通过TEM检查比较(图S5a,支持信息)。从图S5a可以看出(支持信息),Ni没有烧结并保持相同的形态一个煅烧2小时。这证明了Ni @ SiO2具有3.3nm壳厚度的催化剂在结构上稳定800°C。因此,我们可以得出结论,镍的烧结在反应过程中持续发生。连续存在Ni表面上的碳物质可能会破坏非常薄的二氧化硅壳由于Ni核和硅壳的相互作用较弱3.3 nm壳层催化剂,由XPS和TPR证明特征(图8和图9)。这将

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[139482],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 基于环氧树脂的超疏水结构防腐涂层外文翻译资料

- 田口优化技术在确定薄壳类零件注塑成型工艺参数中的应用外文翻译资料

- 形状和尺寸控制的钼酸钙甜甜圈形微结构的合成外文翻译资料

- 纳米多孔钴基ZIF-67金属有机骨架(MOF)在构建具有优异防腐性能的环氧复合涂层中的应用外文翻译资料

- 田口方法在塑料注射模具设计中减少翘曲的应用外文翻译资料

- 浸渍和封装轻质骨料用于自修复混凝土的研究外文翻译资料

- 具有形状恢复和超吸收特性的化学交联纤维素纳米晶体气凝胶外文翻译资料

- 一锅法合成非贵金属WS2/g-C3N4增强型光催化剂制氢外文翻译资料

- 由MOF-74 (Zn)制备具有超快吸附污染物能力和超电 容特性的多功能多孔Zn0-C复合材料外文翻译资料

- 氢键控制的柔性共价有机骨架的结晶度和吸附 性能的机理研究外文翻译资料