英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

用高炉烧出的氧化钙氧化镁混合物矿渣浆料的力学性能和水化特性

关键词:碱激活矿渣 反应氧化镁 氧化钙 水化

摘要

用于活性碱矿渣的传统活化剂存在着经济和技术上的问题,因此,其他的替代活性剂在发展探索之中。本文报道了一个通过使用10%(重量百分比)活性MgO,CaO和其各种比例的混合物的高炉矿渣(GGBS)的活性的调查结果。90天的浆料的机械和水化性能进行了检测。结果发现,在早期用氧化镁氧化钙混合物活化的矿渣浆料的强度随着氧化镁氧化钙比值的增加而减少,直到28天甚至更久以后,氧化镁氧化钙比值超过19/1,这时会观察到一个更陡的强度增加。在氧化镁里加入少量的氧化钙在早期可以通过增加孔隙溶液的PH值来大大加速矿渣的水化。然而当氧化镁/氧化钙小于1时,浆料的强度发展在每个时期表现出微小的差异。通过X射线衍射、TGA和SEM / EDS分析,其主要的水化产物是C-S-H和类水滑石相。当氧化钙在早期加速C-S-H的形成时,氧化镁会诱导产生更多的类水滑石相,这在28天甚至更久以后明显地提高了氧化镁含量更高的矿渣浆料的强度。方解石,氢氧化钙和残余氧化镁能否被观察到,取决于在MgO/ CaO的比率和水合时间。这项工作表明替换氧化镁的氧化钙能够使活性氧化镁在激活矿渣方面的应用更经济。

1.介绍

由于温室气体的排放而导致的气候改变一直是人类社会的一个主要威胁。其中最高耗能行业—水泥行业提供了全球人为二氧化碳排放量的5%-8%【1】,其主要原因是石灰石的直接煅烧和化石燃料的消耗。对可持续粘合剂的研究导致了碱激活水泥(AACs)的发展,这种水泥采用了很大一部分的辅助胶凝材料(SCMs)如高炉矿渣,粉煤灰,偏高岭土和硅粉【2,3】。在AACs中使用最广泛的活性剂是硅酸钠,氢氧化钠,碳酸钠或钠钾氢氧化物和钠钾硅酸盐的混合物【1,4】。然而这些活性剂中的大多数不能在自然存在,它们的获得需要大量的能量,这就增加了与碱激活水泥相关联的能量消耗。碱活化粉煤灰和普通水泥之间排放的二氧化碳当量的比较表明:当考虑到与激活剂制造过程相关联的能耗时【7】,只有9%的还原是通过先前的方法获取,而不是26%-80%(就像先前提到的【5,6】)。其他问题也应仔细考虑,当使用这些传统的活化剂时,包括快速设定时间,高干缩,强腐蚀的性质的碱溶液,碱溶液的粘度和热通过碱化合物的溶解释放,特别是碱金属氢氧化物在配制溶液的过程中【1,8-10】。为了解决上述提及的技术与环保的,与常规的碱活化剂用于AAC有关的挑战,替代性可持续和具有成本效益的活化剂应探讨。

至于粒状高炉矿渣粉(GGBS),氢氧化钙和氧化钙已被报道为潜在的活化剂,因为它们容易得到并且要比氢氧化钠或硅酸钠更便宜【9,11】。通过Ca(OH) 2激活矿渣混的凝土与通过其他辅助活化剂(Na 2 SO 4 和 Na 2 CO 3)激活的,表现出增强的和易性,延迟的凝结时间和与普通的pc混凝土相似的抗压强度增加速度【12】。在比较氧化钙和氢氧化钙对激活矿渣方面的影响时,发现氧化钙的使用在激活GGBS上表现出了更卓越的潜力,而且可以产生比氢氧化钙更高的机械强度【11】。

最近,有研究表明,活性氧化镁也可以作为矿粉的一种有效活化剂,表现在它在机械性能和可控的凝固时间(取决于氧化镁的活性)上的优点【13-18】。由Yi等人【17】发现的成果表明活性氧化镁激活的矿粉会得到比Ca(OH) 2 –GGBS系统得到的更高的28天抗压强度,这是由于水化过程中大量的类水滑石相形成。后来的研究证明,虽然活性MgO–GGBS混合显示出较低的矿渣水化程度,但是它们有更好的填充孔隙,这导致了它们比相应的Ca(OH) 2 –GGBS混合物有更高的90天强度【18】。然而我们也发现当氧化钙含量为lt;10–15 wt%时,活性MgO–GGBS混合物的早期强度过低【18】。虽然通过使用更高活性的氧化钙可以增强早期强度【16】,但是成本是一个问题。目前全球氧化钙的产量为每年20000000T(其中80%在中国生产,主要来自菱镁矿,剩下的从卤水和海水中生产),并且在中国,根据激活矿渣的能力【18】,氧化镁的价格从每吨180到350美元不等【19】,这低于一般的活化剂,例如氢氧化钠(在中国每吨500美元)。然而氧化镁的使用成本需要进一步降低。Jin【16】等人对不同氧化镁激活GGBS的效率的影响的研究表明包含内部氧化钙最高的活性氧化镁产生更高的UCS值,这是由于相比于比较纯净的氧化镁,他们的孔隙溶液PH和矿渣水化度更高。在这种情况下,作为经济上和技术上可行的矿粉活化剂,MgO–CaO混合物值得考察,这是由于氧化钙很便宜(在中国每吨70美元)。作为MgO–CaO的天然混合物,煅烧白云石已被报道是最有效的矿渣活化剂【20】。

在目前的研究中,七种MgO–CaO混合物被用来激活矿渣,这么做的目的是探究MgO/CaO比率对矿渣浆料的机械性能和水化性能的影响。矿渣的强度和水化性能是通过无侧限抗压强度(UCS),孔隙水PH,和选择性溶解法来检查。水化产物和激活矿渣的MgO–CaO的微观特征是通过热重分析(TGA)、X射线衍射(XRD)和扫描电子显微镜(SEM)与能量色散X射线分析相结合的方法来透彻分析。与此同时,还介绍了影响和浆料样品的固化(水固化和湿度固化)。

2.材料和实验程序

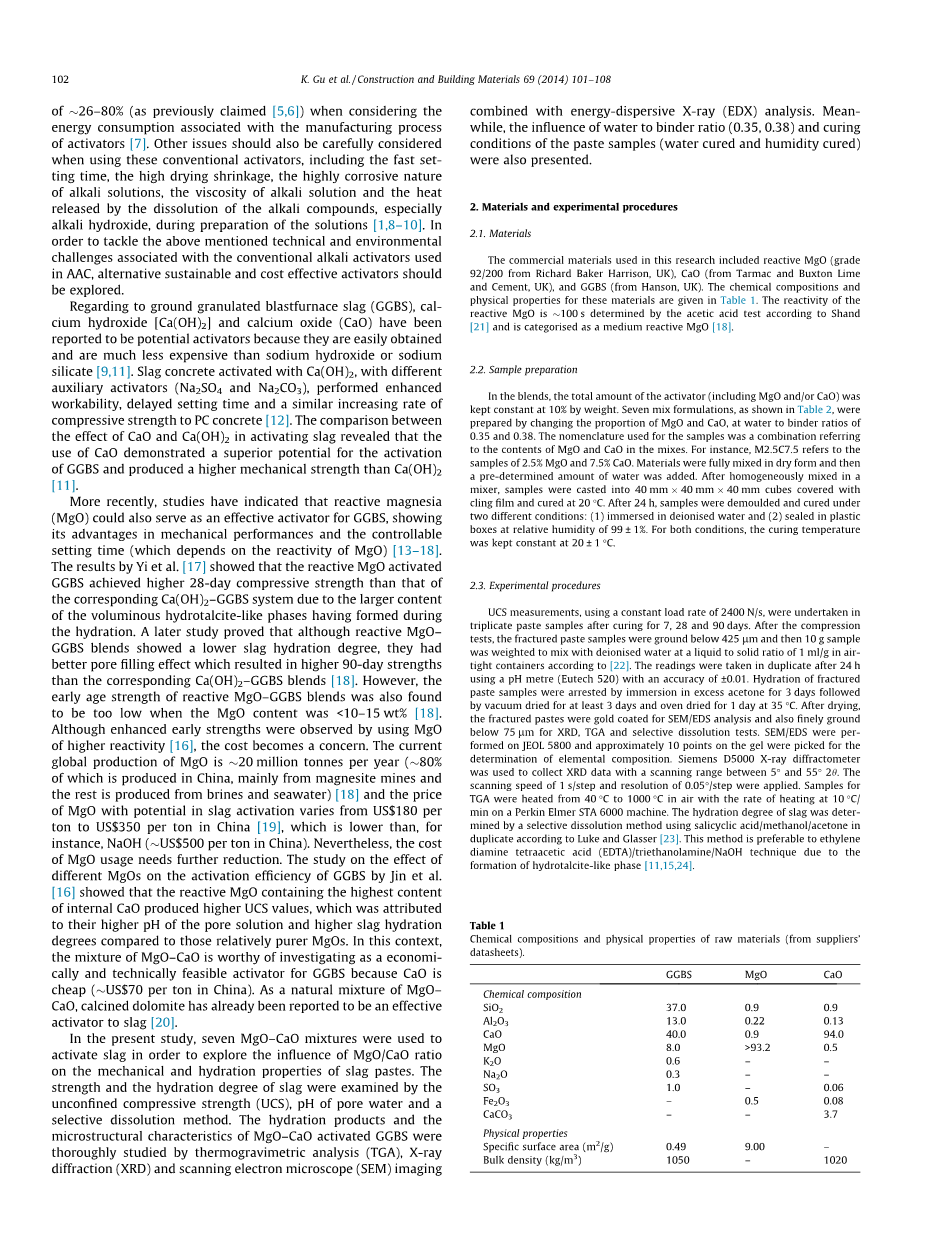

2.1材料

在这项研究中所使用的商业材料包括活性氧化镁(来自英国Richard Baker Harrison,等级为92/200)、氧化钙(来自英国Tarmac、xton Lime和Cement)和矿渣(来自英国Hanson)。这些原料的化学组成和物理性质在表1中给出。活性氧化镁的活性是由尚德的100s醋酸试验确定【21】,并且被分为中等活性【18】。

2.2样品制备

在混合物中,活化剂(包括MgO和/或CaO)的总质量保持在10%。如表2所示,七混合制剂中,通过分别改变MgO和CaO的比例和水合比(0.38/0.35)来制备。样品的命名是目录中提到的混合物中氧化镁氧化钙的组合。例如,M2.5C7.5指的2.5%的MgO和7.5%的CaO的样品。原料先在干燥条件下充分混合,然后加入预定量的水。然后在一个容器中均匀混合,将样品浇铸成40 mm *40 mm *40mm的立方体,盖上保鲜膜,在20 摄氏度的环境下固化。24小时后,将样品脱模,进行以下两种处理:(1)浸渍在去离子水中(2)以99plusmn;1%相对湿度密封在塑料箱中。对于这两种情况下,固化温度在20 plusmn; 1摄氏度恒定。

2.3实验步骤

UCS测量法,以2400 N / S恒定负载率,分别对7天,28天,90天的样品进行施压。压缩试验后,将断裂的样品研磨425微米以下,然后称量10g样品与去离子水在密闭容器内混合,比率为1ml/g【22】。24小时后用具有plusmn;0.01的精度的PH计(Eutech 520)测量PH并记下数据。破碎样品的水合通过在过量的丙酮浸没3天,然后真空至少干燥3天,并在35摄氏度的烘箱中干燥1天。干燥后,破碎的浆料涂上金属用于SEM/ EDS分析,磨细到低于75 微米用于XRD,TGA和选择性溶解测试。SEM / EDS在JEOL5800进行,并且在凝胶上为元素组成的判定给了约10分。西门子D5000 X-射线衍射仪用于收集扫描范围为5度到55度的XRD数据。选用1s/步的扫描速度和0.05度/步分辨率。用于TGA的样品在Perkin Elmer STA 6000上以10摄氏度/分的速度从40摄氏度加热到1000摄氏度。矿渣的水化程度是由选择性溶解法确定,根据卢克和格拉瑟确定使用一式两份水杨酸/甲醇/丙酮【23】。由于类水滑石相的形成,此方法是优选乙二胺四乙酸(EDTA)/三乙醇胺/氢氧化钠【11,15,24】。

3结果与讨论

3.1强度提高

两种不同固化条件和特定水合比的浆料的强度增长与MgO/CaO比率示于Fig.1。一般的,无论固化年龄,可以观察到在高湿度下固化的样品强度要小于水固化样品。

7天后,含10% CaO的水固化样品(M0C10)获得了25 MPa的强度。当MgO/CaO比率达到1(M5C5)可以得到最高强度,然后随着MgO含量的增加,他的强度会显著降低。应当指出的是M10C0的浆料在7天后仅仅只有8 MPa的强度,但添加少量CaO(M9.5C0.5)导致强度显著增加(16 MPa)。MgO含量小于8.5%的浆料28天的强度增长与7天的类似,而MgO含量大于9.5%(M9.5C0.5和M10C0)的浆料强度增加剧烈,达到25 MPa。以7天的强度进行比较,M9.5C0.5和M10C0之间的差异非常小,尤其是在高湿度下固化的样品,表现出近乎相同的强度。90天后,M9.5C0.5和M10C0的强度分别达到41.8MPa和42.6MPa,而通过其他样品得到的强度都比较中等。结果发现,90天后M10C0的强度要比M0C10高10%,这符合观察到的活性氧化镁在长期激活矿渣方面要优于石灰石【18】。

对于水合比为0.38(Fig。1b)的样品,抗压强度平均值分别为27.4%,16.8%,17.4%,在每个阶段小于和水合比为0.35的样品,但是趋势相同。人们发现,水合比在早期对强度有很大影响。

从这两个水合比可以看出:CaO含量少(0.5%)可以显著增强MgO含量高的样品的早期强度,然而它对长期的强度没有什么影响(Fig.1)。另一方面,MgO含量小于5%的所有浆料的强度在不同的时间表现出不显著的差别。

3.2 PH变化

各种研究表明,PH对活性矿渣系统的水化过程和和生成产物的性质有显著的影响【25-34】。通常pH值较高的环境会更好的诱导矿渣活化和较高的机械强度。为了有效地激活矿渣的水化,PH应该大于11.5【30,31】。另据报道说,在另一方面,的pH值小于12将推迟激活过程【35】。

Fig.2给出了水合比0.35的浆料的PH变化。观察到,除了7天的M10C0浆料,所有的PH值都大于12。对于M10C0的浆料,与其他含量CaO的浆料相比,PH相对较低,导致了水和过程缓慢和低得多的强度,尤其是在7天的时候。与此相反,含有CaO的浆料在早期呈现更高的PH,在12.0到12.3。28天的时候,含有CaO的浆料PH提高到12.5,是由于孔隙溶液中Ca(OH) 2的平衡,而M10C0浆料的PH仍然在一个低的水平。在90天的时候,CaO含量大于1.5%的浆料的PH仍然保持在12.5,这是由于水化后,存在足够多的CaO提供OH-,并且水化产物和孔隙溶液的平衡仍然存在。与此相反,那些CaO含量较少的浆料下降到12.3,浆料与GGBS反应消耗了Ca(OH) 2。M10C0浆料的PH在90天里持续增加,表明MgO的潜在水化和孔隙水里的OH-的迟滞释放。应该提到的是,与M10C0浆料相比较,在7天和28天PH大大提高与混合物中小剂量的CaO(即M9.5C0.5浆料)有关。因此,在这些时期高MgO含量浆料的水化显著加速。

3.3水化动力学

3.3.1矿渣分解

不同水化时段之后无水炉渣的百分比允许矿渣反应分数的计算。Fig.3显示了水合比0.35的水固化浆料的活性矿渣的程度。除了90天的M9.5C0.5和M10C0的浆料观察到水化程度提升,其他的,混合物中MgO含量的增加(同时CaO含量减少)其水化程度降低(Fig.3)。虽然M9.5C0.5和M10C0浆料的活性矿渣的程度仍然低于其他浆料,然而,除了M8.5C1.5浆料,它们都表现比其他的更高的强度,这可能是受到了水化产物性质的影响(在3.4节讨论)。当MgO/CaO小于1时,90天样品仅仅表现出中等水化程度的增长达到26.0% 和28.4%之间,这表明水化反应在早期非常快,在后期慢下来。M10C0浆料的水化过程在第一个7天里非常慢(9.3%),但是在90天后表现出非常高的数值21.0%。显然,在每个对应的时期,M9.5C0.5和M10C0相比,一点点CaO的存在促使了更高的活性矿渣程度。

3.3.2化学结合水含量

TGA能被用来测试混合水泥的水化动力学的方法,通过使用TGA测量650摄氏度损失的质量可以得到化学结合水含量【36-38】。为了消除方解石分解的影响,测量550摄氏度是的质量损失,虽然这样可能会因为一些氢氧被碳化消耗而导致水化矿渣中的化学结合水与真正的相比被低估。550摄氏度后的质量损失主要来源于方解石的分解。然而根据Fig.4中给出的质量损失,在早期随着浆料中MgO含量的增加,水化在逐渐减慢。28天甚至更长以后,不同浆料的水损失表现出更小的差异。对于MgO含量高于9.5%的浆料,可以观察到随着水化时间,质量损失剧烈增加,并且结合水含量不一定比那些28天甚至更长的浆料更小。

结合水含量的发展趋势和活性矿渣的程度略微不同(Fig.3)。例如,虽然90天的M10C0活性矿渣的程度是小于M0C10,但是它们的结合水含量非常接近。它归因于较高量的类水滑石相(下面讨论)增加高MgO含量浆料的结合水含量,如类水滑石相(Mg 4 Al 2 O 7 *10H 2 O)比C–S–H含有更多的水。

3.4水合物

3.4.1X射线衍射

Fig.5呈现了在水中水化28天的浆料的X射线衍射图案。作为碱矿渣的主要水化产物,C–S–H和类水滑石相在所有浆料中符合文献,可以清楚地辨认出【11,31,34,37,40】。由于他们的半无定形性质,C–S–H的主要峰出现在2theta;从25度到35度的峰位置。当碱激活GGBS组成中有足够的MgO成分时,类水滑石相是常见的水化产物【41-44】,因此在被活性M

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[151443],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料