英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

脉冲电流烧结氧化铝陶瓷的致密性与晶粒生长的研究

摘要

本文采用脉冲电流烧结法对超细、高纯的alpha;-Al2O3粉末进行研究。本文中的实验以较低(50℃/min)或较高(300℃/min)的升温速率加热由粉末制备的块体至1000℃到1400℃之间的某一烧结温度,不保温,迅速冷却。本文将研究脉冲电流烧结过程中氧化铝在各个阶段的致密性和晶粒生长情况。在烧结初期,快速升温能够极大程度地促进颗粒间颈部的形成,同时,氧化铝的致密度提高、晶粒长大;在烧结后期,快速升温会使晶粒尺寸减小。

关键字 Al2O3;致密度;晶粒生长;脉冲电流烧结;烧结

1.引言

脉冲电流烧结(Pulse Electric Current Sintering - PECS)是19世纪90年代在日本兴起的一种非传统的烧结技术[1,2]。在脉冲电流烧结过程中,会形成一股大型脉冲电流,用以加热石墨模具和模具中受到适度压力的粉末样品。这项技术的研发人员做出如下假设:在加热过程中,极大的脉冲电能可能会使粉末颗粒间产生电火花或等离子,因此,这一烧结过程又被成为放电等离子烧结[1](Spark Plasma Sintering -SPS)。这一烧结技术还有其他名称,比如等离子活化烧结[3](Plasma-activated Sintering - PAS)、电流辅助[4](Electric Pulse Assisted - EPA)致密化、场辅助烧结技术[5,6](Field-assisted Sintering Technique – FAST)。到目前为止,还没有人证实脉冲电流烧结过程中有电火花或者等离子产生,我们也并不清楚整个烧结过程的机制。

脉冲电流烧结技术最近受到了越来越多的关注,主要是因为以下两个特点:以极快的升温速度将样品加热到非常高的温度;在极短的时间内使粉末固结到非常大的密度。对于传统的烧结方式,我们通常希望能够快速升温,因为快速升温可以提高致密度并抑制晶粒生长,以便得到密度高、结构精细(对许多性能有益)的烧结产物。有研究显示:升温速率对致密性和晶粒生长的影响在非传统的脉冲电流烧结和传统的烧结过程中是不同的。比如同样是采用脉冲电流烧结,周[7]等人发现在SiC的液相烧结中,采用较高的升温速率会得到尺寸较大的晶粒;而沈[8]等人的研究显示在Si3N4的液相烧结中,快速升温会形成瘦长的大晶粒而慢速升温会得到精细的等轴晶粒。在采用脉冲电流烧结技术进行固相烧结的研究中,也发现了很多互相矛盾的实验结果。同样选择氧化铝为研究对象,Stanciu[9]等人发现如果采用较快的升温速率,会产生较小尺寸的晶粒,但Murayama和Shin[10]的研究发现在较快的升温速率下会发生较明显的晶粒长大。最近,沈[11]等人对Al2O3采用脉冲电流烧结的研究显示在某一临界温度以上,晶粒长大的数量级比传统热压烧结方式要更快。上述实验结果发生分歧的原因仍需进一步解释说明。在目前的工作中,有一系列关于脉冲电流烧结的实验以超精细、高纯度的氧化铝粉末为研究对象,采用快速或慢速的升温方式将粉末样品加热至不同温度,然后迅速冷却。这些实验的目的主要有以下两方面:研究在脉冲电流烧结的各个阶段陶瓷样品的致密化和晶粒生长的情况;探索升温速率对陶瓷样品致密度和晶粒生长的影响。

2.实验

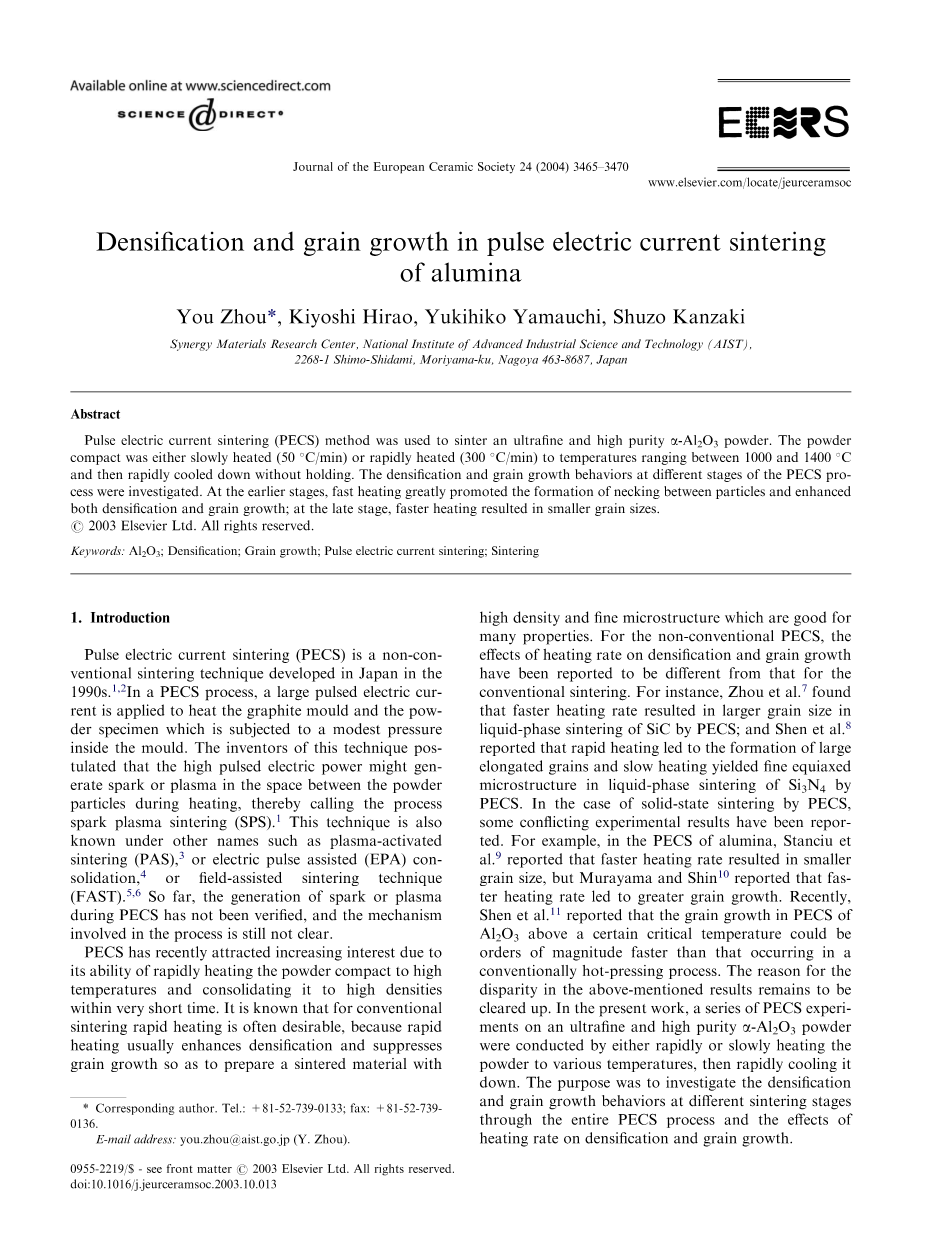

本次实验的原材料为日本大明化工有限公司生产的alpha;-Al2O3粉末TM-DAR,其比表面积为13.8m2/g、平均粒径为0.15mu;m、纯度在99.99%以上、只含有微量的杂质(见表1)。如图1所示,原始粉末分散均匀、粒径分布范围非常窄。

表1 alpha;-Al2O3粉末原料的杂质含量

|

元素 |

Si |

Fe |

Na |

K |

Ca |

Mg |

|

含量(ppm) |

4 |

4 |

2 |

1 |

1 |

1 |

图1 alpha;-Al2O3粉末原料的扫描电镜图片

本实验采用日本住友金属矿山株式会社生产的SPS设备SPS-1050。将8克粉末原料加入石墨模具中,然后放入内外直径分别为20mm和50mm的冲压装置中,在真空中使用脉冲直流电(脉冲电流通断电时间比为:36ms/6ms)加热该装置,同时施加47MPa的单轴机械压力。按预设加热程序将试样在3分钟内从室温加热至600℃,当温度达到600℃时,采用50℃/min或300℃/min的升温速率将试样加热至预定的某最高烧结温度(Tm)。烧结过程的温度根据微处理器反馈的测量温度控制,实验选择的最高烧结温度Tm分别为1000℃、1050℃、1100℃、1150℃、1200℃、1300℃和1400℃。烧结温度达到Tm后保温时间为0min,也就是说,只要温度达到Tm就马上切段电流使试样迅速冷却,试样将以300℃/min的降温速率降至800℃

采用阿基米德原理测出烧结产物的体积密度,随后根据氧化铝的理论密度(3.987g/cm3)计算相对密度。使用日本电子株式会社生产的带有场发射电子枪的高分辨率扫描电子显微镜(SEM)JSM-6360F观察烧结样品的断面微观结构。使用图像分析软件(美国的Scion Image、 Scion Corporaton)在扫描电镜图片上标注相应的数字,并用该图像分析晶粒尺寸。

3.结果

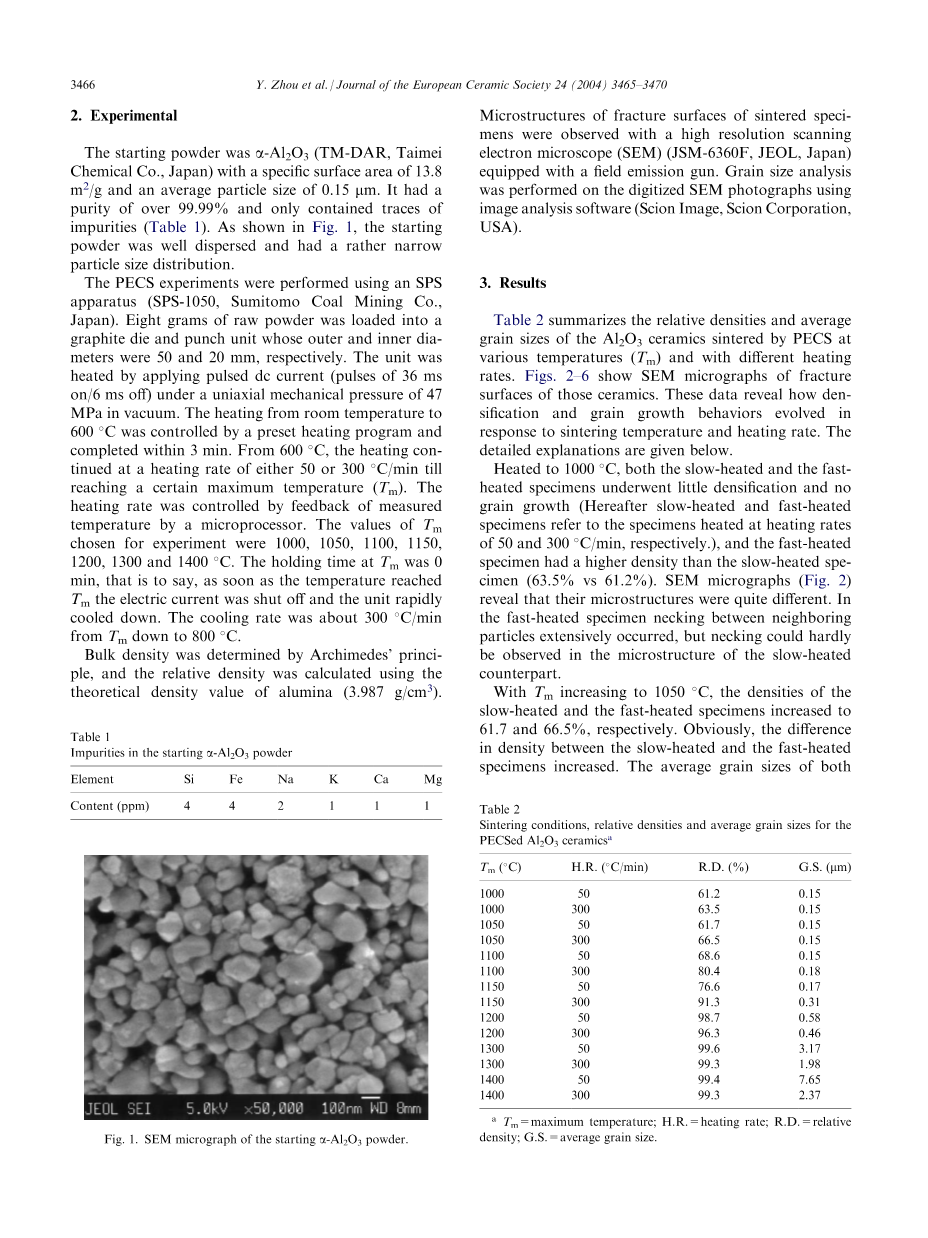

表2总结了采用脉冲电流烧结法得到的氧化铝陶瓷样品在不同烧结温度和升温速率下的相对密度和平均晶粒尺寸的数据。图2-6是实验中各陶瓷样品断面形貌的扫描电镜图片。这些数据显示了致密度和晶粒生长行为是如何随烧结温度和升温速率变化的。下文中将给出详细说明。

当陶瓷试样加热至1000℃时,不论升温速率快慢(此处及下文中提到的升温速率快慢均指上文中提到的升温速率50℃/min和300℃/min),样品都只有极少的致密化且没有任何晶粒生长的现象,其中快速升温得到的样品比慢速升温得到的样品有更高的致密度(分别为63.5%和61.2%)。扫描电镜图片(图2)显示以上样品的微观结构有很大不同:在快速烧结样品中,大范围的相邻颗粒间出现了颈部,但在慢速升温样品中几乎没有观察到颈部出现。

当烧结温度提高到1050℃时,分别采用快、慢速升温得到的样品的密度分别上升到61.7%和66.5%。很明显,快、慢速升温样品的密度的差值在增大。这两种烧结样品的平均晶粒尺寸仍然与原始氧化铝粉末的尺寸相同。

当烧结温度为1100℃时,慢速升温样品的密度上升至68.6%,图3(a)中可观察到非常多颗粒间出现了颈部,但仍然没有我们所使用软件可检测出的晶粒生长;快速升温样品的密度上升至80.4%,图3(b)显示样品中产生了更多的颈部,其平均粒径为0.18mu;m,这比原始粉末的尺寸稍大一点。

烧结温度上升至1150℃时,慢速升温样品的密度上升至76.6%,样品已开始产生晶粒粗化且其平均晶粒尺寸为0.17mu;m;快速升温样品的密度已达到91.3%,其平均晶粒尺寸为0.31mu;m。图4显示快、慢速升温所得样品的晶粒尺寸和微观形态差异较大。

上述实验结果说明当烧结温度为1150℃及以下时,较快的升温速率会使样品致密度更高、晶粒尺寸更大。然而,当烧结温度为1200℃及以上时,升温速率与致密度和晶粒尺寸间的这种关系是相反的。

当烧结温度为1200℃时,观察图5中两烧结样品的微观结构会发现样品已经非常致密、晶粒呈现出多面的形态。快、慢速烧结样品的致密度分别为96.3%和98.7%,其平均晶粒尺寸分别为0.46mu;m和0.58mu;m。这也就是说,慢速烧结样品更加致密、晶粒尺寸更大。

烧结温度更高时,对比图5和图6可以清楚的发现,快、慢速升温样品的晶粒尺寸的差值变的更大。当烧结温度为1200℃、1300℃、1400℃时,慢速升温样品与快速升温样品平均晶粒尺寸的比值分别为1.3、1.6和3.2。

表2 脉冲电流烧结Al2O3陶瓷的烧结条件、相对密度和平均晶粒尺寸a

|

Tm/℃ |

H.R./(℃/min) |

R.D./% |

G.S./mu;m |

|

1000 |

50 |

61.2 |

0.15 |

|

1000 |

300 |

63.5 |

0.15 |

|

1050 |

50 |

61.7 |

0.15 |

|

1050 |

300 |

66.5 |

0.15 |

|

1100 |

50 |

68.6 |

0.15 |

|

1100 |

300 |

80.4 |

0.18 |

|

1150 |

50 |

76.6 |

0.17 |

|

1150 |

300 |

91.3 |

0.31 |

|

1200 |

50 |

98.7 |

0.58 |

|

1200 |

300 |

96.3 |

0.46 |

|

1300 |

50 |

99.6 |

3.17 |

|

1300 |

300 |

99.3 |

1.98 |

|

1400 |

50 |

99.4 |

7.65 |

|

1400 |

300 |

99.3 |

2.37 |

a Tm=maximum temperature(最大烧结温度);H.R.=heating rate(升温速率);R.D.=relative density(相对密度);G.S.=average grain size(平均晶粒尺寸)

图2 烧结温度为1000℃时Al2O3陶瓷断面形貌的扫描电镜图片

(a)烧结温度为50℃/min (b)烧结温度为300℃/min

图3 烧结温度为1100℃时Al2O3断面形貌的扫描电镜图片

(a)烧结温度为50℃/min (b)烧结温度为300℃/min

图4 烧结温度为1150℃时Al2O3陶瓷表面形貌的扫描电镜图片

(a)烧结温度为50℃/min (b)烧结温度为300℃/min

图5 烧结温度为1200℃时Al2O3陶瓷断面形貌的扫描电镜图片

(a)烧结温度为50℃/min (b)烧结温度为300℃/min

图6 烧结温度为1400℃时Al2O3陶瓷断面形貌的扫描电镜图片

(a)烧结温度为50℃/min (b)烧结温度为300℃/min

4.讨论

致密度和晶粒生长是烧结过程中两个同时发生且相互影响的

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152539],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料