英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

采用一种瞬态模型和稳态计算流体动力学方法设计一种日池窑

摘要

为了设计节能且运行良好的日池窑,建立了一个考虑玻璃生产过程的熔化、精炼、冷却和工作阶段的详细瞬态模型。根据该模型,以玻璃表面配合料覆盖率( beta; )为参数,确定了日产1130 kg钠钙玻璃、熔化/精炼14h的熔窑所需的功率输入。对模型能量平衡的详细分析表明,在日循环过程中,约70%的能量输入随烟气释放。在工作阶段,大部分的能量通过加料口逸出。由于精炼过程中能耗最高,这一阶段的功率需求决定了总体的功率需求。beta; = 70%和30%时计算出的能效分别为13%和16%。对燃烧室和玻璃池窑的稳态CFD模拟表明,侧燃式燃烧器能降低靠近玻璃和炉壁的气体速度和温度,同时保证与传统的端燃(u-型)炉相同的玻璃传热特性。

关键词:玻璃熔化;日池窑;玻璃熔窑;瞬态模型;CFD

1. 引言

日池窑是一种周期运行的玻璃熔窑,顾名思义,在池窑中生产熔融玻璃,用于艺术玻璃车间、玻璃学校和商品玻璃,这些玻璃的需求量较小,可能不足以使连续式炉在经济上可行。从结构上看,日池窑看起来像一个传统的小型连续玻璃熔窑,但它没有流液洞或投料口,而是在上层结构中有加料和出料的开口[1-4]。普通的钠钙玻璃的生产操作循环是从加料/熔化阶段开始,在这个阶段中,加料大约需要12h,直到配料熔化(asymp;1100℃),熔化的玻璃充满玻璃池窑。经过一段精炼时间(通常在加料/熔化阶段结束4h后,温度在1450℃左右),熔体被冷却到适合加工的温度(asymp;1150℃)。在这个温度下,将玻璃从熔窑中取出,再加工8小时。总循环时间约为24小时[1-4]。

对节能减排的要求促使新设计的玻璃熔窑评估提高能效和减少环境影响的条件。为了设计一种节能的日池窑,本文采用了考虑辐射、燃烧、对流、壁面热损失和玻璃熔化的数学模型,模拟了熔窑内的各种反应过程。我们还进行了计算流体动力学(CFD)计算以确定燃烧器配置在炉中的影响。

虽然描述玻璃熔窑内部热量和质量平衡的方程是众所周知的,并且各种研究已经讨论了稳态玻璃熔窑的性能[2,5],但很少有作者考虑到玻璃熔窑的动态模拟。最近Op den Camp等人[6]使用CFD程序,通过适当的正交分解(POD)简化,模拟了一个非稳态的连续式池窑。该方法需要进行多次CFD计算并校准多个POD常数,其计算要求更适用于过程控制而不是设计。其他作者[7-9]也使用了类似技术,主要是在进行控制分析时,用于模拟非稳态玻璃池窑的运行。

在参考文献中,唯一提到日池窑模型是Morris[10]的报告。这位作者提出了一个日池窑的热质平衡,但他的研究方向更侧重于过程控制而不是节能。此外,他的模型没有考虑碳酸盐分解反应。

为了确定玻璃熔窑的尺寸和操作条件,我们提出了一个非稳态模型,该模型用于确定生产过程中玻璃池窑、碹顶和配合料的温度随时间的变化以及随配合料和熔融玻璃质量的变化。然后利用这些数据计算玻璃熔制不同阶段的能耗,以及熔窑运行条件的变化,特别是配合料覆盖面积和碎玻璃在原料中的比例对熔窑热效率的影响。

我们通过CFD获得了熔窑设计的更多细节,特别是燃烧器的分布。不同的研究[6,11-13]已经采用了定制[6,11,12]或商用[13]的CFD软件来模拟玻璃熔窑。瞬态模型与CFD模拟的结合能很好地模拟日池窑的基本设计参数。

2.建模

2.1 瞬态模型

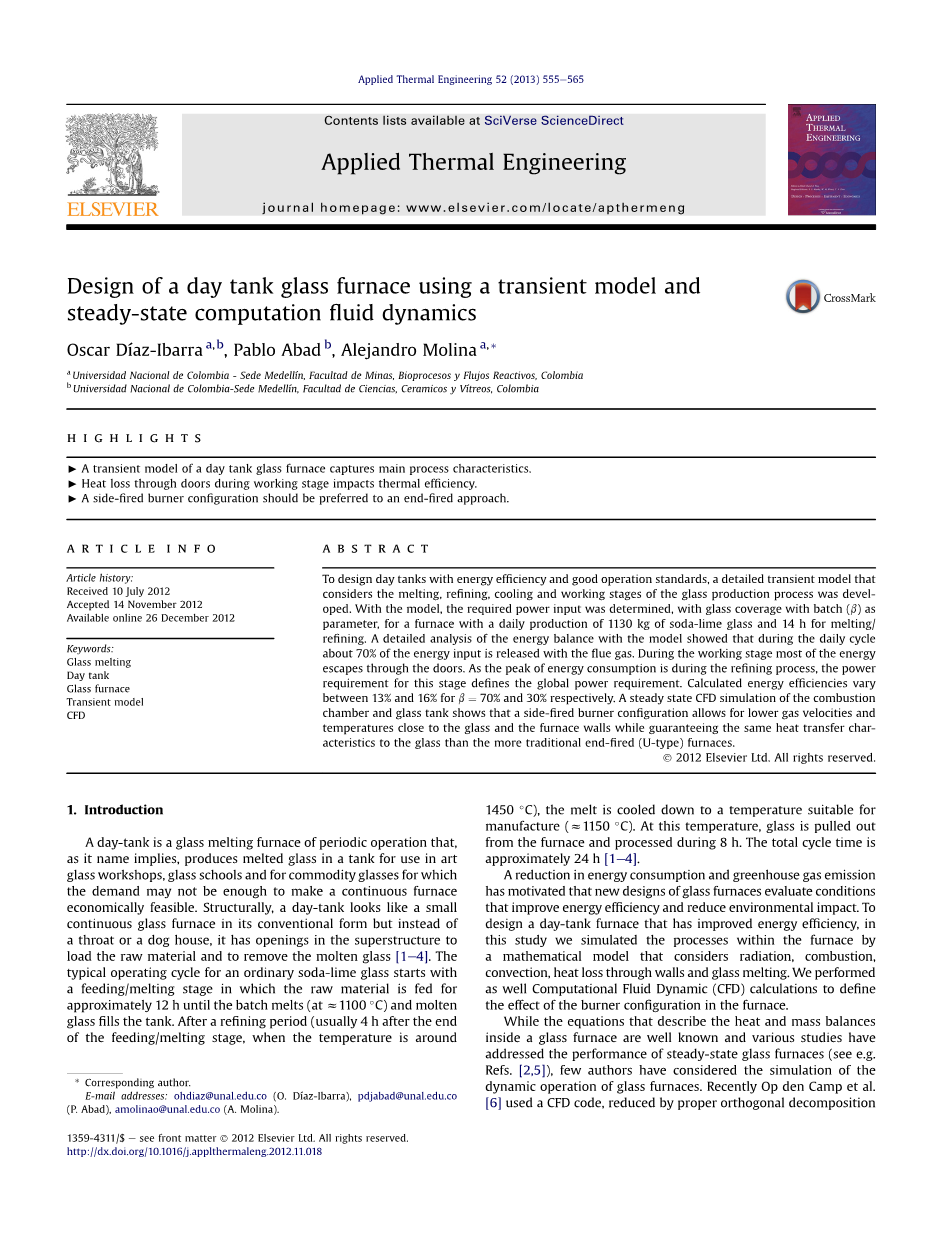

我们在图1的配合料、玻璃和燃烧三个控制体中应用了一般的质量和能量平衡。原料、流经热交换器的燃烧空气、渗入空气和燃料在烟气和熔融玻璃排出时进入系统。

图1 研究的三个控制体:配合料、燃烧室和玻璃中质量和能量流的示意图。

该模型认为浮在熔融玻璃液上的薄层配合料,是由(以玻璃的重量为基准)的混合砂(69.49 w%),长石(9.07 w%),纯碱(19.82 w%),石灰石(11.56 w%),白云石(10.80 w%),碳酸钾(1.47 w%),和含有以下成分:SiO2(71.91 w%),Al2O3(1.61 w%),Na2O(12.52 w%),K2O(1.84 w%),MgO(2.37 w%),CaO(9.75 w%)的碎玻璃组成的混合物。我们假设在加热过程中,熔化温度达到1117℃时配料的物理性质也不会改变,这是钠钙玻璃的典型特征[14]。

流入配料控制体的有原料、燃烧室的辐射热和流向熔融玻璃的热流(正或负取决于配料温度)。一旦配料达到熔化温度,它就会释放挥发性物质(根据一个因子(b = 0.2),它表示每千克熔融玻璃产生的气体质量,通过碳酸盐分解反应很容易计算出来),然后熔化后产生熔融玻璃流入池窑。

配料控制体的能量平衡考虑了原料转化为氧化物的反应焓和玻璃化反应的放热。计算的过程是由Carvalho[15]提出的。在熔化阶段求解了配料控制体的质量平衡方程(1)和能量平衡方程(2)。

(1)

(2)

假设环境温度下,原料的焓为零。当配料温度低于配料熔化温度时,模型假设,配料一进入炉内水分立即蒸发。当配料温度等于熔化温度时,配料在恒定温度下熔化。产生的气体是CO2,它的焓等于。配料的比热保持恒定值为1[13]。原料中有含量为alpha;(重量百分比)的碎玻璃。

(3)

(4)

池窑的质量(3)和能量(4)平衡假设熔融玻璃的成分是不变的,因为所有的化学反应发生在配合料中,并且在垂直方向有一个恒定的温度梯度(140℃/m)。其中是某一瞬间池窑内熔融玻璃的质量,是来自燃烧室的辐射热量,是通过池壁的热损失,是工作阶段产生的熔融玻璃,是熔融玻璃的比热常数[13],是产生的熔融玻璃的焓。如参考文献[4]所述,钠钙玻璃的密度为2470。

在燃烧室中,该模型假设甲烷在燃烧空气(过剩15%)和渗透空气的作用下完全燃烧。根据以往对空气[2]和富氧燃烧玻璃熔窑[16]的研究,假设渗透空气流量为燃烧空气的10%。

燃烧室的能量平衡(5)考虑了燃烧室内气体能量的变化,其中为气体质量,为气体热容量,为气体温度。除了上面描述的辐射项外,在室内还有通过墙壁的热损失。

使用CANTERA软件[17],利用GRI-Mech[18]的输运和热力学数据库,计算了进入燃烧室的气体的焓、密度、比热和其他热力学和输运性质。

(5)

质量和能量平衡方程需要辅助模型,详见参考文献[19],这些模型依赖于玻璃生产过程(熔化、精炼、冷却、加工)的进展,下文将简要描述。

根据Hottel的区域方法建立了辐射传热模型。气体发射率是根据Leckner的方程和参考文献[20]中描述的视场因子,并使用美国国家标准与技术研究所(NIST)开发的View3D软件计算的。所有内部表面(碹顶和垂直墙壁)都被认为是灰体和漫反射的,并且具有相同的温度。假设配合料的发射率为0.65,玻璃的为0.7,内表面[13]为0.6,加料口为1.0。

池窑和燃烧室的热损失估计如参考文献[22]所述,考虑到保温材料的厚度与热导率比如下:(i)碹顶:,(ii)燃烧室垂直墙壁:,(iii)窑池底部:,(iv)窑池池壁:[19]。

模型假设在燃烧室中辐射是主要的传热机制,可以忽略从气体到壁面的对流。从室壁到环境的辐射热损失也是可以忽略的[23,24]。根据假定为准稳态的辐射平衡计算了碹顶和垂直壁面的温度。由于换热过程的特征时间远低于其他过程,因此这是一个合理的假设。对于包括预热空气的情况,绝热换热器为同心管,热气流经管内,换热面积为0.125 m2。

2.2 CFD模拟

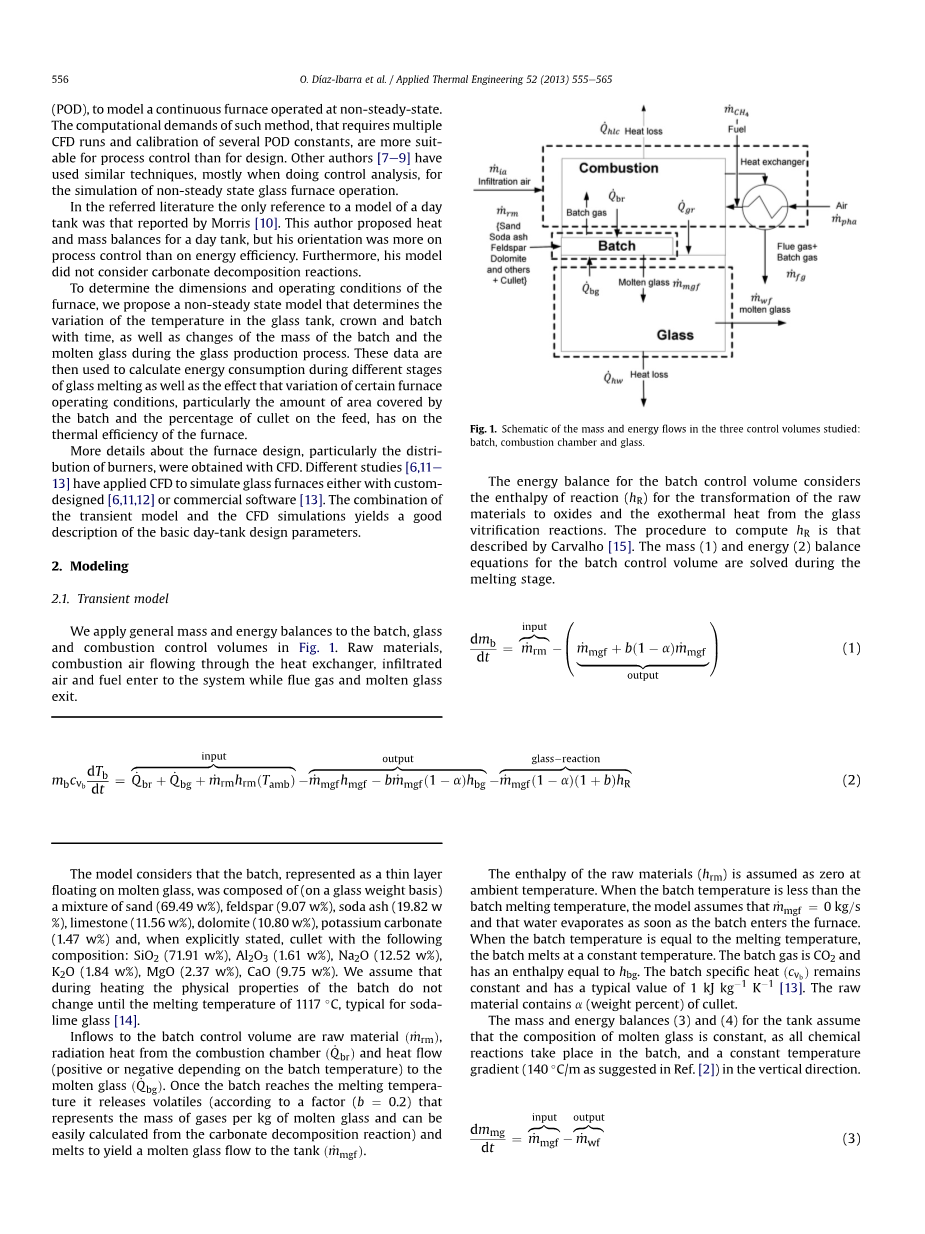

利用ANSYS FLUENT 13.0进行了CFD模拟。本软件采用有限体积法对偏微分方程进行离散。速度和压力耦合的算法是SIMPLE (压力关联方程的半隐式方法)。为了描述整个系统,燃烧室和玻璃池窑分别建模,但通过边界条件耦合,如下文和图2所示。

燃烧室湍流采用模型[25]。考虑到池窑内熔融玻璃的高粘度,设= 34,以深度为特征长度,并假设为层流,按照先前关于玻璃池窑的研究[26,27],自然对流由Boussinesq方程近似表示。

在燃烧室和玻璃池窑内的辐射传热均采用模型中最简单的模型表示,该模型是基于辐射强度I在正交的球面谐波函数[28]中的展开。模型被认为能准确地描述天然气燃烧过程中的火焰温度[29-31]。

图2 熔窑的CFD模型。燃烧空间:a.端燃;b.侧燃;c.玻璃池窑。每个空间分别建模但通过玻璃表面边界条件耦合。

表1总结了环境与顶部、垂直壁和池壁之间的自然对流系数,还包括CFD模拟中使用的耐火材料的导热系数和厚度。这些值是根据参考文献[32]计算的。假设炉的内外壁的发射率为0.8,玻璃表面的发射率为0.7[13]。表1中的值在之间,这是气体自然对流的一般范围[33]。表1中热导率和厚度的值为参考文献[4]中描述的值,并由当地耐火材料制造商推荐。

表1

模拟认为进入每个燃烧器的流体是由甲烷与15%的过剩空气和10%的渗透空气反应产生的燃烧产物组成,反应产生的烟气的化学质量分数为:O2:0.0467,CO2:0.1211,H2O:0.0991,N2:0.7331,并具有2000 K的绝热温度。燃烧发生在进入炉前的假设简化了炉内CFD的计算,且不改变本文的结论,本文采用CFD在两种设计方案中进行优选。此外,本设计考虑了燃烧反应主要发生在进入燃烧室之前的高速燃烧器中。该方法已在其他CFD模拟[34-36]中得到了应用。

除了用PRESTO计算的燃烧室的压力和玻璃池窑的动量方程系数外,所有方程的离散格式都是一级的。重复模拟,直到质量、能量和辐射平衡分别达到0.001%、1.0%和10.0%。此外,残差对于连续性方程来说降到了10-3,对组分输运和方程降到了10-4,对模型和能量方程降到了10-7。残差曲线总是趋向于渐近趋势。

用理想气体定律计算了混合物的密度。从ANSYS FLUENT数据库中获取了各组分的特性随温度变化的函数。根据各组分质量分数,用混合定律计算了混合物的比热、粘度和热导率。吸收系数采用灰体模型中的模型气体质量加权和计算,该模型考虑了H2O和CO2的吸收,且特征长度依赖于计算域。

池窑内熔体的密度、热膨胀系数和比热均为常数,而粘度和有效热导率是温度的函数。熔融玻璃的性能如表2所示。

表2

2.3 熔窑操作及几何形状

我们选择了一个具有使用钠钙玻璃操作的大多数日池窑的特点[2,3]的生产方案。熔化完成时,温度将提高到最高工作温度()以精炼熔体并形成熔融玻璃。对于钠钙玻璃来说,这个温度通常在1450℃-1500℃之间[2,3]。到达时,关闭燃烧器,直到玻璃达到1150℃的工作温度,并在打开加料口取出熔融玻璃的8 h(工作阶段)内保持1150℃的工作温度。假设日常池窑有85%是满的,经过工作阶段后剩余玻璃液占池窑总容量的40%[2]。

日池窑有许多不同的几何形状和设计。在本研究中我们选择Halem[4]描述的日池窑作为方案A,它有一个加料口(0.23mtimes;0.23m),池窑容量为135kg,日出料量为71kg,熔化面积为0.21m2,顶角为135°。为了评估更大池窑的性能,方案B采用参考文献[1]和[2]中描述的燃烧室几何形状,并且在大约14小时内能生产1134kg/d的玻璃,熔化面积为2.2m2(日池窑[1]的特点),顶角为60°,燃烧室体积与熔化面积的比值为1,长宽比为1.5,深为0.46m,有四个大小为0.16 m2的加料口(0.4m宽,0.4m高),在冷却和工作阶段,每面墙壁上都有一个保持开启。方案C与方案 B基本相同,但值较小(0.65),因此顶角较小(40°)。方案C探讨了较小燃烧室的作用,因为减小燃烧空间有助于改善玻璃的传热。

无论是玻璃表面配合料覆盖率( beta; )还是最大厚度都是可以改变来分析它们对熔化过程的影响的模型参数。由于beta;对工艺条件的影响比配合料厚度的影响更为显著,因此将模拟中的beta;从20%变为100%,但配合料厚度保持在10cm。该值是根据文献[2,37]提供的典型数据选取的,并取决于加料系统的特点。根据给定的beta;和配合料厚度,从日出料量中能计算出加料的次数和每次加料的质量。

为了说明该模型在日池窑设计中的应用,我们评估了和顶角的变化对日池窑性能的影响。结合熔化面积,这两个变量能确定燃烧室几何尺寸。

虽然瞬态模型回答了一些设计问题,如燃烧室的一般几何特征和能量输入,但关于设计的更详细的信息需要更复杂的计算,如CFD。特别是CFD允许对两种燃烧器设置的温度和速度分布进行评估。其中一种是“马蹄形设计”,这是日池窑炉最常见的设置,它考虑了一个“端燃”燃烧器的“U”型气流。第二种是另一种燃烧器分布在熔窑侧壁上的侧燃设置。

在精炼阶段结束后,对熔窑达到稳态时的流场进行了CFD模拟。这个瞬间代表了熔窑的最高能量需求。由于此时配合料已被完全消耗,故CFD模拟的池窑只考虑了熔融玻璃。

2.4 CFD网格

图2a和b分别为端燃和侧燃结构的燃烧室CFD网格。图2c为单独考虑玻璃池窑的网格。图2还显示了熔窑内不同区域的名称。

对不同时间发生的现象进行解耦计算是CFD文献中的惯例(见参考文献[11,1

全文共11823字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2021]

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料