英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

无硅酸钠地质聚合物涂层材料:钠铝比与水固比对粘接强度的影响

摘要

地质聚合物基涂料具有良好的防火、耐回火和防腐性能。本研究以粉煤灰为基础研究了地质聚合物作为涂层材料。采用Na/Al和水固比两个变量研究了地质聚合物的化学组成对粘接强度、凝固时间、微观结构和热稳定性(高达800℃)的影响。当Na/Al和水/固比分别为1.0和0.33时,涂层可获得最大粘附强度(3.8mpa)。涂层在60℃下3天内达到最大强度,另外6个月的固化时间对附着力没有影响。凝固时间与粘结强度之间没有直接或间接的关系。水的量显著地改变了聚合物的粘合强度、凝结时间和微观结构。微观结构的研究显示形成了介孔聚合物结构、未反应的粉煤灰和类沸石纤维形态。一种新型简单对于粉煤灰定量分析的方法被创建,这种方法利用了傅里叶转换红外光谱(FTIR)。FTIR峰拟合结果表明,地聚物峰值吸收率在50%~70%之间,与酸浸法结果相当。涂层配方的热惰性高达800 ℃,质量损失为11–12%。主要是因为脱羟基,钠铝比和水固比对聚合物的热性能没有影响。

1介绍

20世纪中叶,Milton用硅酸铝前驱体合成了原始的化学合成沸石[1]。考虑到沸石优越的力学性能,Gluchowskij[2]介绍了它们作为建筑材料的用途。1978年,Davidovits使用了这个词“地质聚合物”指一类类似沸石的无机聚合物材料,其具有四面体几何形状的三维铝硅酸盐网络[3–5]。这种地质聚合物的合成通常是通过土工矿物(高岭土、偏高岭土、铝土矿、赤泥等)或工业废灰(粉煤灰、棕榈油燃料灰、锅炉灰、钢渣灰等)与碱活化剂(NaOH、KOH、Na2SiO3等)的反应进行的

作为普通硅酸盐水泥(OPC)的绿色替代品,地质聚合物受到了广泛关注,大部分功能集中在建筑领域[10,11]。机械性能、热稳定性、无二氧化碳合成程序和环境相容性使该材料优于其他材料但是由于缺乏长期耐久性研究、固化速度快、碱硅酸盐活化剂价格昂贵,限制了地质聚合物在建筑业的广泛商业应用 [12]

许多研究集中在地质聚合物的其他应用上。由于具有可交换的碱金属阳离子,地质聚合物分别被用作氧化还原反应和废水处理的催化剂和光催化剂[13,14]。这种材料还用于分离水/乙醇混合物,并作为合成沸石和防火涂料的前体[15,16]。地质聚合物涂层的热稳定性高达1000 1C,因此具有优异的膨胀性能[17]。在田间试验中,张以及其他人揭示了地质聚合物在海洋环境中对混凝土具有物理和化学双重防腐作用[18,19],并成功地从地质聚合物中研制出了抗回火涂层,可控制阿片类药物的释放。与传统涂层相比,涂层的介孔结构提供了长时间的控释机制[20–22]

贝尔等人使用一种基于地质聚合物的粘合剂材料将金属和玻璃与陶瓷粘合在一起。剪切强度研究表明,与铝相比,钢是更好的基材,它具有3–4 MPa的粘合强度[22]。Temuujin等人艾尔利用不同硅铝比和固液比的地质聚合物技术,研究了煤系粉煤灰和偏高岭土涂层材料的耐火性和热性能[17,23,24]。Mustafa等人发现,当地质聚合物的固化温度从600℃增加到1500℃时,弯曲强度增加了三倍[25]

此前,碱金属硅酸盐和/或碱金属氢氧化物已被用作地质聚合过程的碱性活化剂[17,23,26,27]。碱性硅酸盐是昂贵的,它们缩短凝结时间,因为提供可溶性二氧化硅的化学反应。Yong等人发现,在低硅铝比下制备的地质聚合物是高度有序的。此外,研究表明,Al2O3含量的增加导致了铁涂层界面上更多的化学相互作用[28,29]。在我们之前的研究中,成功地制备了水玻璃基和无水玻璃地质聚合物作为软铁基底的涂层材料[30,31]。无硅酸钠地质聚合物的制备更为经济,而且可以利用大量的废灰,具有很大的环境效益。鉴于地质聚合物是非晶态材料,其分析和表征需要多种仪器技术。地质聚合物的X射线衍射(XRD)分析是一项具有挑战性的工作,因为材料主要由非晶态材料组成,而红外光谱等技术对于研究地质聚合物中的化学键合是必不可少的。傅立叶变换红外光谱(FTIR)已用于测定粉煤灰活性和地质聚合物的形成。用FTIR研究了地聚反应的机理和动力学。在本研究中,合成了不同钠铝比和水固比的无硅酸钠地质聚合物。使用Elcometer 108测试粘附强度。主要目的是研究适用于潜在涂层应用的最佳组成(Na/Al和H2O/solid比)。采用傅立叶变换红外光谱(FTIR)技术对地聚物的含量进行了定量分析。从微观角度研究了地质聚合物凝胶的微观结构,观察了不同类型的凝胶形貌。

2材料和方法

2.1材料

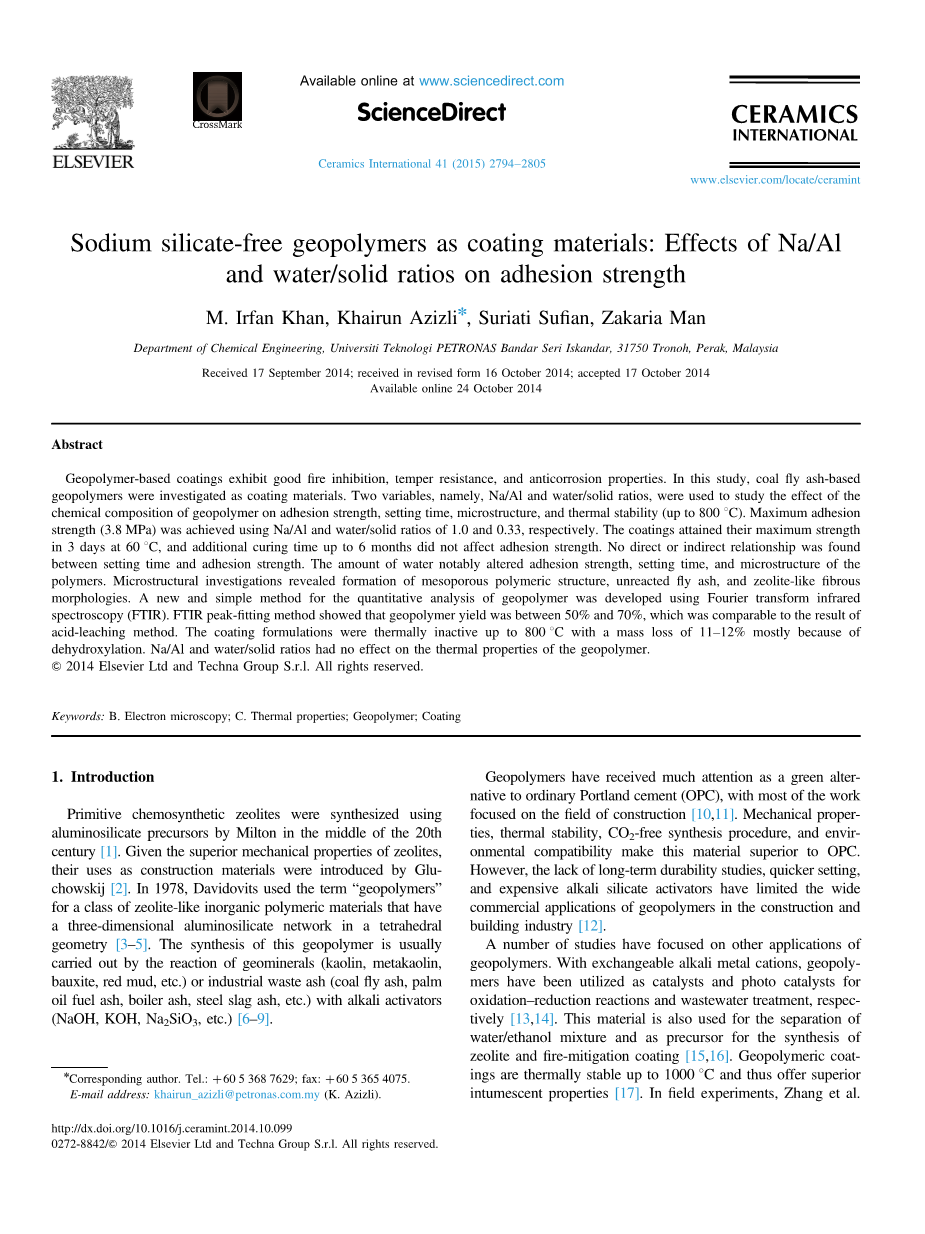

本研究使用氢氧化钠(默克微孔,99%)和盐酸(默克微孔,37%)。使用X射线荧光光谱法测定的F级粉煤灰由SiO2(43.34%)、Al2O3(20.6%)、Fe2O3(12.5%)和CaO(11.1%)组成,从马来西亚一家电厂采购。为减少原料粒度的变化,采用45mm RETSCH振动筛对原料进行筛分。FESEM分析用于研究粉煤灰的形态(图1)。粉煤灰是多孔的,由不同尺寸的球组成,TSA Sdn.Bhd.马来西亚提供了低碳钢板(3 mm 50 mm 127 mm),用作本研究的基质。用水、表面活性剂和己烷清洗盘子,以确保表面没有任何污染。用砂纸把金属表面弄粗糙。使用milliq水制备溶液和地质聚合物组合物。

2.2. 方法

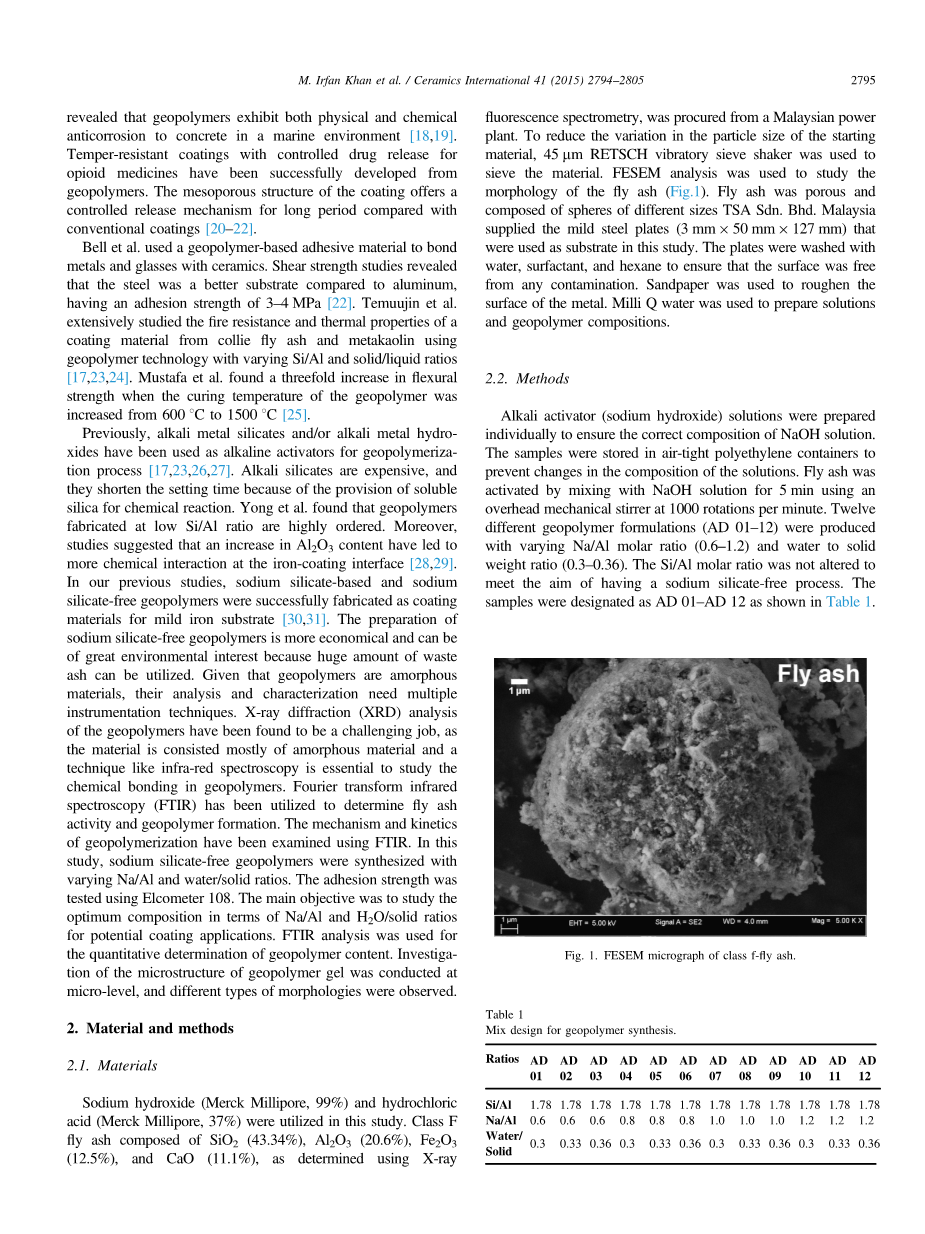

单独制备碱活化剂(氢氧化钠)溶液,以确保NaOH溶液的正确组成。样品储存在密封的聚乙烯容器中,以防止溶液成分的变化。粉煤灰通过使用顶置机械搅拌器以每分钟1000转的速度与NaOH溶液混合5分钟来活化。制备了十二种不同的地质聚合物配方(AD 01–12),其中钠铝摩尔比(0.6–1.2)和水固重量比(0.3–0.36)各不相同。硅铝摩尔比没有改变,以满足无硅酸钠工艺的目标。如表1所示,样品被指定为AD 01–AD 12。

图1。f级粉煤灰的FESEM显微照片。

表1

地质聚合物合成的配合比设计。

图2 综合协议示意图。

如我们之前的工作[30,31]所述,采用浸涂法,用地质聚合物对预处理钢板进行涂层。材料的一部分用于确定60℃下的凝固时间,28天固化的试样用于分析程序,以研究材料的化学和微观结构。详细的综合分析方案如图2所示。

2.3. 粘合强度的测定

根据ASTM D 4541[36],使用Elcometer 108测定涂层材料的粘附强度。用环氧胶粘剂(比利时阿拉尔迪特)将小车与涂层表面固定,并在80℃下在电烤箱中等温固化24小时。使用Elcometer 108使用液压机构拉出小车。在固化样品3、7、28和180天后记录粘合强度。

2.4. 凝结时间分析

根据ASTM C 191-13,使用维卡针试验进行凝固时间分析。维卡针在重力作用下自由落在地质聚合物浆上。凝固程度由式(1)确定,

凝固程度=100(lm-lt)/lm (1)

其中lm是维卡针的最大长度(cm),lt是在时间t插入样品的针的长度(cm)。

2.5. 地质聚合物含量的测定

使用改进的HCl溶解法测定形成的地质聚合物的量[32]。向1 g地质聚合物样品中添加40 mL 3 M HCl,并在70℃下加热40 min。将样品冷却至25℃并以每分钟7000转的速度离心7 min。然后用水(3 40 mL)洗涤样品以去除剩余的酸和水溶性碱金属氯化物,然后在120℃下干燥,直到稳定获得重量。地质聚合物的量用公式计算。

聚合物(%)=100(mi-mf)/mi (2)

式中,mi和mf分别为地质聚合物样品的初始质量和最终质量(经盐酸处理后)

2.6. 表征和分析方法

2.6.1红外光谱分析

光谱一,FTIR光谱仪(美国Perkin-Elmer)用于地质聚合物样品的FTIR分析。通过将5 mg地质聚合物与200 mg KBr混合来制备颗粒,并且在4000-400 cm-1范围内记录光谱。在比较之前,进行基线校正和标准化。采用多峰拟合方法对1000cm-1左右的主峰进行了细致的观察,以定量地描述所形成的地质聚合物。定量分析中最好使用相应峰的高度(强度),而不是面积或全宽半最大值,因为峰宽。矿物聚合物的含量,然后确定使用公式。

%GP=100(hgp/hsp hFA) (3)

其中hgp和hFA分别是地聚合物和飞灰峰的高度。所得结果与第2.5节所得结果进行了比较。

2.6.2. 微观结构分析

采用变压场发射电子显微镜(型号蔡司Supra 55VP)对地质聚合物基涂层进行了显微镜检查。

2.6.3. X射线衍射分析

采用Cu-Kalpha;辐射D8高级衍射仪(Bruker)对粉末状无机聚合物进行了XRD研究。在101~4012theta;范围内,以21/min的扫描速度记录衍射图样。

2.6.4. 热重分析(TGA)

STA 6000(Perkin Elmer,USA)用于地质聚合物样品的热分析。将大约10-15 mg样品在氮气气氛下以20 1C/min的加热速率在50-800 1C的温度范围内在氧化铝坩埚中加热。使用内置软件绘制温度图(TG)、TG导数(DTG)和差热分析(DTA)曲线。

图3(a) 地质聚合物的粘结强度分析。(b) 钠铝比和水固比与地质聚合物粘结强度的关系。

3.结果与讨论

3.1. 地质聚合物的附着力研究

图3(a)显示了对地质聚合物与钢基体的粘附性的6个月研究。在60℃下固化3天后,AD 08产生的最大强度为3.8 MPa,而AD 06产生的最低粘合强度为1 MPa。大多数样品在6个月内表现出粘附强度的一致性,观察到粘附强度的变化可以忽略不计。几乎所有涂层在固化的前3天都达到最大值。当养护期延长到7天时,ad02和ad10分别增加了0.5和0.3mpa。

有趣的是,最重要的是,当固化期延长到28天和180天时,几乎所有样品的粘附强度都没有显著变化。结果还表明,即使在60℃下处理6个月,地质聚合物涂层仍很牢固,因此,地质聚合物基涂层配方的固化时间为3天。

图4 用维卡针法分析地质聚合物的凝固时间。

图3(b)显示了3天固化样品的粘附强度与Na/Al摩尔比和水/固比之间的关系。随着含水量的增加,地质聚合物与基体之间的结合强度显著降低。在较低的Na/Al比下,这种变化比其它同类的变化更大。当钠铝比为1,水固比为0.33时,附着力达到最大值(3.8mpa)。Na/Al比高于0.6的地质聚合物,随着含水量的增加,其粘附强度的变化可以忽略不计。因此,对于一致的包衣配方,60℃下的最佳条件为0.8oNa/Alo1.2摩尔比,水固比为0.33。

本研究的结果与含硅酸钠的地质聚合物涂层相当[24]。Temuujin等人报告,硅铝比分别为2.0和3.5时,最大值分别为0.5和3.5 MPa,两种配方的水/固比均为0.35[24]。在另一项研究中,Bell等人还发现,在软钢基底上涂覆的地质聚合物的粘合强度为3–4兆帕[22]。影响地质聚合物与铁基体粘附性的因素包括原铝硅酸盐材料的类型、其矿物学成分、粒度、形态、地质聚合物配方、实验方案和金属基体的性质[24]。在地质聚合反应中,水含量作为反应物起着至关重要的作用[36]。在低钠铝比下,水含量的增加会导致活化剂的稀释,从而导致粘合强度降低。

综上所述,碱和水的含量在地聚反应中都起着重要的作用,需要0.8oNa/Alo1.2的摩尔比和0.33的水固比来制备地聚涂层。这些值的增加或减少将影响涂层材料的粘附强度。

3.2. 凝结时间分析

所有12种配方的凝固时间结果如图4所示。由于每种配方的碱和水含量不同,凝结时间受钠铝比和水固比的影响。尽管地质聚合物的初凝和终凝时间(表2)发生了很大变化,但所有样品的总凝结时间都在4小时以内。具有几乎相似粘附强度的样品显示出匹配的凝结行为,只有少数例外。

有趣的是,与具有中等凝固时间的地质聚合物相比,具有高凝固时间和低凝固时间的地质聚合物表现出较弱的粘附性。以前也报道过类似的行为,确定凝固时间和地质聚合物的机械性能之间不存在直接关系。凝结时间受许多因素影响,包括温度、火山灰材料的性质、碱性激发剂、混合速率和含水量[33]。

表2

地质聚合物的初凝和终凝时间

3.3. 红外

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[265841],资料为PDF文档或Word文档,PDF文档可免费转换为Word