英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

用蒸压法下粉煤灰代替水泥对超高性能混凝土性能的影响

马来西亚普特拉大学工程系土木工程系

摘要:本课题研究了超高性能混凝土(UHPC)在蒸压和水固化条件下的力学性能和渗透性能。同时考察了高压釜时间和掺入5种不同剂量的脱灰剂的影响。试验结果表明,UHPC在水固化后抗压强度显著提高。此外,UHPC的力学性能受高压釜时间和温度的显著影响,并可能受到超过规定值的负面影响。此外,还研究了灰量对UHPC渗透性的影响。随着掺灰量从0%增加到40%,混凝土拌合物的工作性增加。

关键词: 超高性能混凝土 渗透性 抗压强度 粉煤灰

1.引言

超高性能混凝土的发明是土木工程领域最大的突破之一。UHPC的优点是强度是常规混凝土强度的四倍。超高性能混凝土的混合需要更多的胶凝材料,这是因为混凝土拌合物中没有集料,与常规混凝土相比。UHPC是一种具有优良抗压强度的钢纤维增强水泥复合材料[1-3]。它的成分组成通常是高强度的硅酸盐水泥,细砂,硅灰和微小的纤维,而不包括粗集料。

随着世界上越来越多的推广绿色建筑,水泥的数量可以被其他火山灰等火山灰材料所取代。混凝土如UHPC的高强度特征是W/C低。此外,为了提高强度,UHPC具有很低的渗透性,这提高了在钢筋混凝土和钢结构中经常发生的材料抵抗劣化和腐蚀的能力。由于性能的改善,使用UHPC可以具有更长的使用寿命,并使其在几乎所有结构中都有应用,特别是桥梁结构中使用的混凝土材料[4]。由于材料用量的最小化和强度的优化,UHPC适合于建筑基础和柱的施工,因为可以达到更大的抗压强度,它也适用于梁的建造,增加了梁的抗弯曲,剪切和抗扭性。此外,UHPC具有较高的抗冲击能力、较高的韧性、较强的延性、较强的腐蚀性和化学保护性,适合于抗爆破性、抗震性和环保性较高的工程[4-5]。

研究人员研究了使用火山灰材料,如磨碎的高炉渣和硅灰,可以获得高强度和良好的耐久性。另一方面,研究人员发现,当混凝土混合物中使用硅灰时,在28~180天的养护期内没有实现强度增益,而粉煤灰混凝土则显示出持续的强度增益。此外,粉煤灰还会减少混凝土中的空隙,从而降低混凝土的渗透性。在大体积混凝土中添加粉煤灰会减少水泥水化时大体积混凝土热量产生,并降低干燥收缩和蠕变[6]。由于频繁使用钢纤维来提高UHPC的强度,成本会不断上升。本研究提出了在没有钢纤维的情况下,将粉煤灰作为水泥替代品应用,以尽量减少混合设计的成本。此外,采石场粉尘被骨料置换,在蒸压固化后会获得更高强度。最重要的目标是通过排除钢纤维来使材料选择的成本最小化,因为它是UHPC生产中最昂贵的材料。这意味着UHPC的设计可以排除钢纤维,但仍然能够达到所需的力学性能和延性。此外,粉煤灰被认为是一种廉价的材料,可以使用以降低混合设计的成本,因为粉煤灰通常需要大约1/2-1/3的波特兰水泥。此外,采石场粉尘作为替代骨料,在热固化后可获得较高的强度。

混凝土的力学性能受到热固化的强烈影响。主要的影响来自于更致密的微观结构的演变增加了水合钙(C-S-H)的形成,从而获得了优异的力学特性。与普通混凝土一样,UHPC也受到蒸压或热固化的影响,导致微观结构的改变。在没有蒸汽的热处理过程中,当温度分过低或高于200°C时,它会导致水化硅酸钙和硬硅钙石的形成[7-8]。由于水胶比低,水泥用量很高,28天后UHPC中的水泥颗粒仍有部分未水化。由于抑制粉虱灰分溶解的水含量较低,通常不能完成粉虱灰分与硅酸盐之间的火山灰反应[9]。经过处理后,粉虱与硅酸盐的逐渐溶解和反应开始形成新的水合物,也称为C-S-H[10-11]。在蒸压中,采石场颗粒周围的溶解过程被概述为在结晶水泥浆体和填料之间产生了更好的结合[12]。然而,由硅酸盐水泥组成的蒸压样品只记录了较低的抗压强度。为了提高强度,硅化合物是必要的,以帮助改变在高压釜条件下的水化反应[12-14,15-18]。因此,水泥和粉煤灰可以被矿渣或硅灰取代,作为二氧化硅的潜在来源。研究的主要目的是评价不同粉煤灰用量对超高性能混凝土抗压强度、耐久性、工作性和渗透性的影响,并利用采石场粉尘代替集料在蒸压养护下发展UHPC的抗压强度。此外,尽量减少混合设计的成本,达到无钢纤维的力学性能和延性的要求。

2.实验程序

2.1.材料

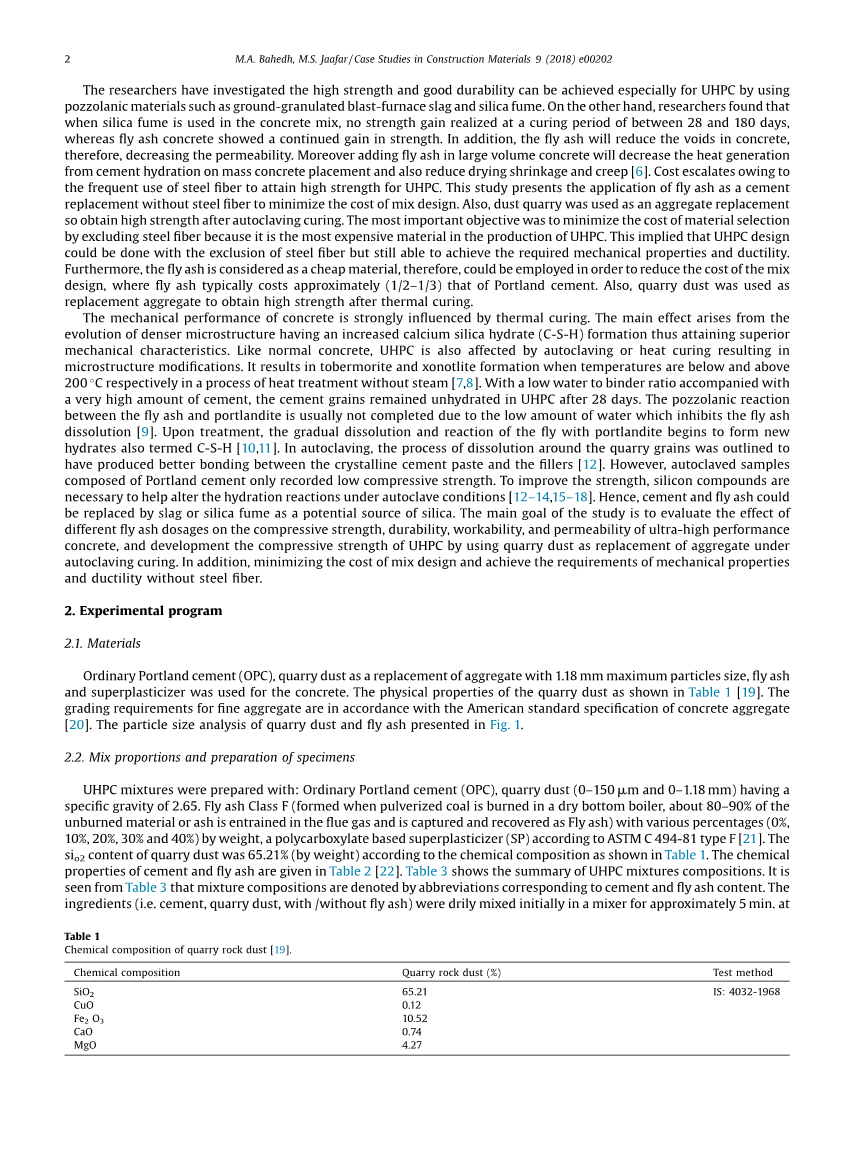

混凝土采用普通硅酸盐水泥(OPC)、采石场粉尘代替最大粒径为1.18mm的骨料、粉煤灰和高效减水剂。采石场粉尘的物理性质如表1所示[19]。细骨料的级配要求符合美国混凝土骨料标准规范[20]。采石场粉尘和粉煤灰的粒度分析如图1所示。

表1 采石场粉尘的化学成分

|

化学成分 |

采石尘(%) |

|

SiO2 Cu0 Fe2O3 Ca0 Mg0 |

65.21 0.12 10.52 0.74 4.27 |

图1.采石场粉尘和粉煤灰的分级曲线

2.2.混合比例与标本制备

用普通硅酸盐水泥(OPC)、采石场粉尘(0-150毫米和0-118毫米)制备UHPC混合物,比重为2.65。粉煤灰F级(煤粉在干式锅炉中燃烧时形成,约80%至90%的未燃烧材料或灰分被夹带在烟气中,并作为粉煤灰被捕获和回收),重量分别为0%、10%、20%、30%和40%,用ASTMC494-81型F型聚羧酸盐高效减水剂(SP)[21]。根据化学成分如表1所示,采石场粉尘的SiO2含量为65.21%(按重量计)。水泥和粉煤灰的化学性质见表2[22]。表3显示了UHPC混合物组成的摘要。从表3中可以看出,混合成分是用水泥和粉煤灰含量对应的缩写来表示的。配料(普通硅酸盐水泥,采石场粉尘,有/无粉煤灰)最初在搅拌机中低速(30转/分)和高速(60转/分)混合约5分钟。当加入水减半时,加入干混合物,在低速和高速下再混合近3分钟。高效减水剂和剩余水在剧烈混合后,加入并在高速下重新混合近5分钟。然后将混合物浇注在模具中,在大约20℃和30%相对湿度的温度下保存24小时。将UHPC试样在24小时后脱模,一组样品在20℃的水中固化,另一组样品暴露在高压釜条件下(0.1MPa-93℃)。固化体系分别为4h、10h和24h。热处理的样品在测试前允许在实验室条件下冷却。分别应用立方体试件(150~150~150mm)和(100~100~100mm)[23]进行渗透性试验和抗压强度试验。

表2 水泥和粉煤灰的化学性质

|

属性 |

水泥 |

飞灰 |

|

LOI(%) Sio2(%) Ca0(%) Mg0(%) SO3(%) Fe2O3(%) Al2O3(%) 碱为Na2O(%) 氯化物 含量(%)密度 比表面积(cm2/g) |

1.2 21.0 64.7 0.90 2.6 3.4 5.9 0.4 0.14 3.15 3519 |

1.76 69.41 6.47 0.91 0.73 5.3 28.2 0.004 lt;0.005 2.31 3860 |

表3 超高性能混凝土组合的混合比例

|

编号 |

粉煤灰百分比(%) |

粉煤灰(千克/立方米) |

水泥(千克/立方米) |

a采石尘(千克/立方米) |

超级塑化剂(千克/立方米) |

b水(千克/立方米) |

|

B0 B10 B20 B30 B40 |

0 10 20 30 40 |

0 65.7 131.4 197.1 262.8 |

657 591.3 525.6 459.9 394.2 |

1050 1050 1050 1050 1050 |

40 40 40 40 40 |

160 160 160 160 160 |

a最大尺寸(150毫米-1.18毫米),饱和表面干燥状态

b(水/水泥)比率(0.24)

2.3.测试设置和方法

2.3.1.流量表测试

流表试验是一种测定新拌混凝土稠度的方法,流表试验还用于确定固体散装货物的可运输水分极限。在浇筑混凝土试件进行任何试验之前,必须进行浮性试验,以检查混凝土的工作性。混凝土将要覆盖的表面需要先清洗,以消除表面杂质,如灰尘或以前的测试剩余的混凝土,因为这可能会干扰测试。新制备的混凝土是在流动台试验上进行的,并根据ASTMC230-97[24]进行。采用静态自由流试验方法测定了流动表(ASTMC230-97)值,在静态试验中,材料在静态重力荷载作用下流动。

2.3.2.抗压强度试验

本研究的主要部分集中在模压UHPC立方体在压缩载荷作用下的表现。混凝土的抗压强度是水/水泥比、压实度、水泥类型、集料类型、集料/水泥比、试件类型和几何形状、试验程序、龄期和养护的函数。按BS6319-2(1983)立方体标准试验方法进行抗压试验。对于立方体测试,使用的立方体(100times;100times;100mm)取决于集料的大小。这种混凝土在模具中浇注并适当地振捣,以免有任何空隙。在24小时后,这些模具被移除,第一组试验样品被放入水中,另一组放入高压釜中进行固化。本试件顶面应做到光滑,可通过放置水泥浆,并顺利地包裹在整个试件上。根据BS6319-2[25]在水固化和蒸压条件下进行了1,7和28天的压缩试验。

2.3.3.水的渗透深度

水渗透深度试验是按照BSEN12390-8[26]规范在28天内进行的。混凝土试样压力下的水渗透深度由图二这个试验中所示的装置确定,其方法是用两个适当的圆形垫圈夹紧试样的边缘,长度或直径不小于150毫米,然后将混凝土样品的表面在控制压力下暴露在水中测定。

3.结果和讨论

3.1.超高性能混凝土的工作性能

所有混合物的工作性是使用ASTMC230-97{24}的流动表获得的,并记录了5次测量的平均值,图3显示了粉煤灰剂量对混凝土工作性的影响。混凝土的工作性随着粉煤灰剂量从0%增加到40%而增加。高工作性混凝土的主要功能要求是它应该达到足够的塑性粘度,最小屈服应力,表现为牛顿流体。这一目标是通过加入大量的粉末和表面活性剂(高效减水剂)来实现的。此外,火山灰材料,如粉煤灰,传统上被用来增加混合物的粉末含量,最近矿物外加剂也被考虑。在配合比设计中,讨论了花岗岩作为粉末含量的一部分的利用结果,及其与超塑化剂的相容性。这些花岗岩细料通常被称为采石场岩尘或岩石粉尘,这是在破碎岩石过程中因集料生产而产生的残留物。

图2 透水设备

图3 UHPC混合物在不同粉煤灰比例下的流动试验(%)

3.2.压缩强度

根据BS6319-2[25]的要求,对100times;100times;100mm的混凝土立方体进行了抗压强度试验。图4给出了在水中固化的UHPC混合物的抗压强度值。实验结果表明,粉虱灰(FA)和固化周期是重要的参数。在UHPC混合料中应用脱灰,提高了控制混合料的抗压强度值。超高压混合料的强度随着脱灰率和固化状态的增加而增加,从而在所有混合料的固化期为1天时达到40MPa的强度。此外,FA的二元组合在28天时能够达到122.4MPa的强度。这准确地指出了在高压釜条件下固化是提高强度所必需的条件

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[425054],资料为PDF文档或Word文档,PDF文档可免费转换为Word