英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

水泥特性对高压加气混凝土凝固情况的影响

Yoshimichi AONO,Sumio SHIBATA,Shoji FUTAKI,Tatsuo IKABATA ,Hideshi YOSHIDA

日本东京住友集团金属矿业西伯来克斯材料有限公司研究和发展中心,日本大阪水泥有限公司水泥混凝土研究实验室。

本实验开发了一种可搭配高压加气混凝土(AAC)的水泥。实验得到了一种水泥,其C3S,细度和半水合物(H)/石膏(G)比(H /(H G))有所不同。利用该水泥,明确了水泥性质对AAC泥浆的粘度和AAC青饼的硬化作用的影响。H /(H G)影响粘度,但是C3S和细度没有任何影响。随着C3S增多,细度提高,H /(H G)降低,硬化速度加快。因为细度为4300 cm2 / g,H /(H G)= 0%时,切割时间缩短,这是不理想的状况。将H /(H G)对浆液粘度和硬化的影响视作C3A的反应性和钙矾石的产生。AAC中水泥的水合温度高于普通水泥浆,并且需要从溶解度高的半水合物中快速抽取SO2-,因为C3A的水合作用非常活跃。适用于AAC的水泥的特点如下: a)充满大量C3S的HC作为基底。 b)约3800cm2 / g 的细度是理想的条件 c)半水合物和石膏共存。工厂规模测试证实了其适应性。

关键词:水泥,AAC,C3S,半水合物,石膏,细度,粘度,硬化

1. 引言

1.1 AAC面板的制造工艺

高压加气混凝土(AAC)是一种建筑材料, 其特点是重量轻,强度高,耐火,隔热,隔音和良好的耐久性。

通过以下工艺制造:

(a)将二氧化硅(石英砂)和含硅酸盐的其他材料与钙质材料(水泥,生石灰,石膏等)加水混合以制得浆料。通常情况,使用普通的波特兰水泥(NC)。

(b)将金属铝粉末作为发泡剂,加入到浆料中,然后在温度为40-50℃时注入模具(7m长times;1.5m宽times;0.6m高)。将AAC面板的钢筋在浇注前放置在模具中。

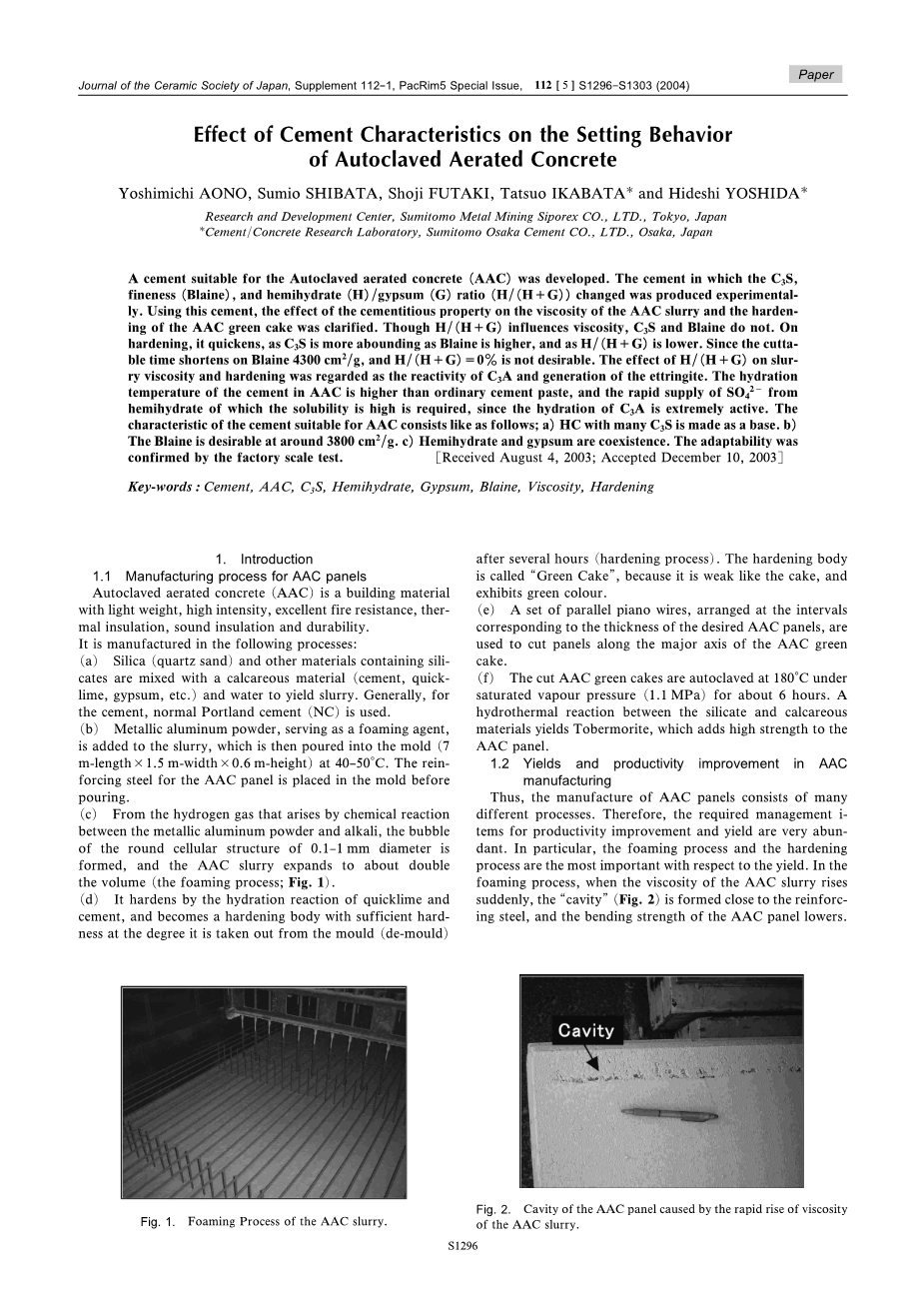

(c)金属铝粉和碱之间的化学反应产生了氢气,氢气中形成了直径为0.1-1mm的圆形细胞结构的气泡,并且AAC浆料膨胀至原体积的两倍(发泡过程;图1)。

(d)通过生石灰和水泥的水合反应而硬化,并且在数小时(硬化处理)后,从模具中取出(脱模),变成具有足够硬度的硬化体。这一硬化体称为“青饼”,因为它就像饼干一样松脆,且呈现绿色。

(e)根据所需AAC面板的厚度,间隔布置一组平行试井钢丝,用于沿着AAC青饼的长轴切割面板。

(f)将切割的AAC青饼在180℃的温度下置于饱和蒸汽压(1.1MPa)下进行高压处理,时长约6小时。硅酸盐和钙质材料之间的水热反应产生了水化硅酸钙,大大增加了AAC面板的强度。

1.2 提高AAC的产量和生产能力

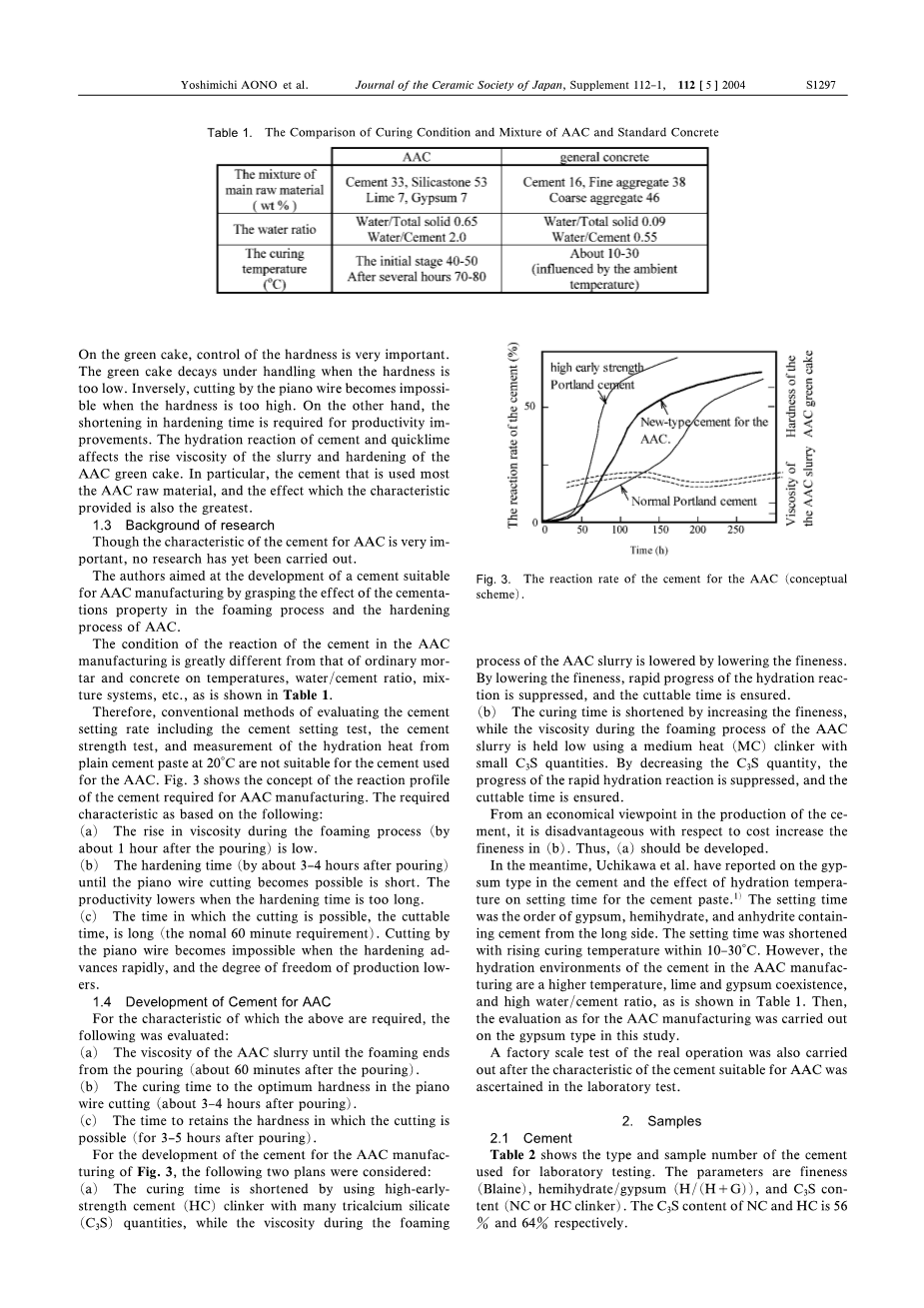

因此,AAC面板的制造包含了许多不同的工艺。所以要想提高生产能力和产量,这涉及非常多需要管理的项目。特别是发泡过程和硬化过程,这两者与产量有着密切关系。在发泡过程中,当AAC浆料的粘度突然升高,钢筋附近会产生“凹处”(图2),AAC面板的弯曲强度有所降低。

对于青饼,硬度的控制至关重要。当硬度太低,处理青饼时,它会腐坏。相反,如果硬度太高,就无法用试井钢丝进行切割。另一方面,为了提高生产率,需要缩短硬化时间。特别是最频繁作为AAC原料使用的水泥,其特性产生的影响也是最大的。

图一 ACC泥浆泡沫过程 图二 AAC浆液粘度迅速增加而引起空洞

1.3研究背景

虽然用于AAC的水泥的特点非常重要,但仍未有相关的研究报道。

本文作者意在通过了解发泡过程和AAC硬化过程中水泥接合的影响,开发一种可搭配AAC制造的水泥。

用于制造AAC时,在温度,水/水泥比,混合体系等方面,水泥的反应条件与普通砂浆和混凝土大不相同,如表1所示。

因此,测量水泥的常规方法包括水泥固化试验,水泥强度试验,和20℃下普通水泥浆的水化热的测量,而这些常规方法不适用于制造AAC的水泥。图3是制造AAC所需的水泥的反应曲线的概念。所需特性基于以下几点:

(a)发泡过程中(浇注后约1小时)的粘度上升程度低。

(b)在可以进行试井钢丝切割前,硬化时间(浇注后约3-4小时)短。硬化时间过长,则生产能力下降。

(c)当可以进行切割时,可切割的时间很长(一般需要60分钟)。当硬化过程大大加快,就无法进行试井钢丝切割,同时生产的限制加大。

1.4 开发用于制造AAC的水泥

对于上述所需的特征,需要进行以下内容的评估:

(a)从浇注开始直到发泡结束时AAC浆料的粘度(浇注后约60分钟)。

(b)试井钢丝切切割时,达到最佳硬度的固化时间(浇注后约3-4小时)。

(c)当可以进行切割时,保持硬度的时间(浇注后3-5小时)。

为了开发图3用于制造AAC的水泥,制定了以下两项方案:

(a)使用充满大量硅酸三钙(C3S)的早高强水泥(HC)熟料,缩短了固化时间,同时通过降低细度,降低了AAC浆料发泡过程的粘度。通过降低细度,抑制水合反应的快速进展,确保可切割的时间。

(b)通过提高细度来缩短固化时间,同时使用含有少量C3S的中等热(MC)熟料,使AAC浆料发泡过程中的粘度保持较低的水平。通过降低C3S含量,抑制水合反应的快速进展,确保可切割时间。

从生产水泥的经济角度来说,在(b)中,就成本方面,提高细度没有优势可言。因此,应进一步发展(a)方案。

与此同时,内川等人已经报道了石膏水泥以及水合温度对水泥浆凝固时间的影响。凝固时间是石膏,半水合物和含水泥硬石膏的顺序。在10-30℃以内,随着固化温度升高,凝固时间缩短。但是,在制造AAC时,水泥的水合环境具有较高温度,石灰和石膏共存,高水/水泥比等特征,如表1所示。为生产AAC,在本文研究中,对石膏水泥进行了评估。

实验室试验确定了适用于AAC的水泥的特性后,另外进行了实际生活中的工厂规模试验。

2 样品

2.1 水泥

表2给出了用于实验室测试的水泥类型和样品编号。参数包括细度(细度),半水合物/石膏(H /(H G))和C3S含量(NC或HC熟料)。NC和HC的C3S含量分别为56%和64%。

通过实际水泥制造工艺使用的加热和脱水天然石膏方法来制备半水合物。利用粉末X射线衍射来确认石膏全部都变成半水化合物。加入改变H /(H G)的石膏,使得水泥中的SO3变为3.0%(重量)的熟料,并使用试验机将其粉碎至某一的细度。表3和表4分别显示了用于实验室试验的水泥的化学和矿物成分。

2.2 其他原料

AAC工厂的生石灰和石膏用作水泥以外的钙质材料。表5显示了生石灰和石膏的化学分析和细度测量的结果。石膏是生产中的副产品。

使用在AAC工厂用球磨机磨碎的天然石英砂(SiO2 93%,细度 3500cm2 / g)。

除了通常的AAC制造过程之外,进行回收材料,在高压固化后粉碎AAC。

3 方法

3.1 AAC浆料的组成和制备

表6时AAC浆料的组成。把除了金属铝粉末的材料在45℃下混合并机械搅拌2分钟。向混合物中加入金属铝粉,进一步搅拌30秒,得到AAC浆料。

3.2发泡过程中AAC浆料的粘度测量

为了测量发泡过程中的粘度,转子必须避免发泡产生的浮力影响。此外,有必要尽可能地降低旋转频率,使得它不破坏气泡结构。为了找到满足这些条件的粘度计,我们选择了博勒菲公司的Rheocalc型HB3 和轴号SC4-21(图4)。该粘度计可以以0.1 rpm,如此缓慢的旋转频率进行测量。此外,轴的形状产生极弱的浮力。将400cm 3的AAC浆料倒入不锈钢烧杯(1000cm 3)中,发泡过程的这60分钟内,测量粘度变化。同时,使用激光位移计(KEYENCE LB300)测量60分钟内AAC浆料发泡高度的变化。发泡高度转化为发泡率,最终的发泡高度以100%表示。

3.3测定AAC青饼的硬度

AAC青饼的硬度测量必须快速而简单,以得到在连续制造过程中脱模和进行试井钢丝切割的时间。这是因为其硬度的变化比标准砂浆和混凝土快得多。

接下来,如图5所示,调整球压试验,球压试验也就是测量当钢球(直径41mm,重量为86g)从50mm处下落至AAC青饼的上平面时产生的凹陷的直径。

在浇注后2〜5小时,以15分钟的时间间隔,通过球试验来测定AAC青饼的硬度。

4. 结果与讨论

4.1 AAC浆料在成型过程中的粘度

因为AAC浆料的水分率(体积比)在发泡时降低,所以在发泡过程中AAC浆料的粘度上升。 同时,AAC浆料的粘度通过水泥和生石灰的水化作用而上升。为了避免产生凹处,需要减少发泡过程中AAC浆料的粘度变化(图2)。在这一实验中,明确了水泥对AAC浆料的粘度(即C3S含量(NC和HC)),细度和H /(H G)的影响的特征。

图6是在C3S含量不同的情况下,使用6NC(C3S56%)和1HC(C3S64%)的AAC浆料在发泡过程中的粘度变化。6NC和1HC的粘度变化几乎相同。由此可以看出,C3S含量不影响发泡过程中AAC浆料的粘度。

图7是在细度不同的情况下,使用1HCl,2HC和3HC的AAC浆料在发泡过程中的粘度变化。这些粘度的变化几乎相同,细度在发泡过程中也不影响AAC浆料的粘度。

图8是在H /(H G)不同的情况下,使用4HC,2HC和5HC的AAC浆料在发泡过程中的粘度变化。5HC(H /(H G)= 100%)和2HC(H /(H G)= 50%)的粘度变化几乎相同,而4HC(H /(H G)= 0% 甚至要高于这些值。

4.2 AAC青饼的硬度(球压测试)

可以用试井钢丝进行切割的硬度范围(球压测试值)在26-21mm之内。此外,最佳球压测试值为24mm。水泥,C3S含量(NC的64%,HC的64%),细度(细度)和H /(H G)对硬化时间的影响特征是24mm球压测试值,可切割时间在AAC青饼26-21mm球测试值内。

图9是根据6NC和1HC的实验时间,球压测试值的变化。1HC的AAC青饼的硬化速度比6NC快很多。图10是球压测试值为24mm时,C3S含量与硬化时间之间的关系。当细度相同,随着C3S含量增加,AAC青饼的硬化速度不断加快。图11是根据1HC,2HC和3HC的实验时间,球压测试值的变化。硬化速度由快到慢的依次是3HC,2HC和1HC。图12是球压测试值为24mm时,细度与硬化时间之间的关系。当C3A含量相同,随着细度增加,AAC青饼的硬化加快。

图13是根据4HC,2HC和5HC的实验时间,球压测试值的变化。硬化速度由快到慢的依次是4HC,2HC和5HC。 图14是在球压测试值为24mm时,H /(H G)和硬化时间之间的关系。当细度和C3S含量相同,H /(H G)越低,AAC青饼的硬化更快。

4.3 用于制造AAC的理想水泥

图15是每种类型水泥的硬化时间(球测试值为24mm)和可切割时间(26-21mm内)的比较。就AAC的硬化过程而言,2HC是制造AAC最理想的水泥,低于3小时的硬化时间和超过60分钟的可切割时间作为条件。 同时,在发泡过程中,为了得到合适的AAC浆料粘度,H /(H G)应超过50%。 因为细度 为4300 cm2 / g并且H /(H G)= 0%时,可切割时间缩短,这种情况是不希望看到的。就此,用于制造AAC的水泥的理想特性总结如下:

(a)充满大量C3S(64%)的HC作为基底。

(b)细度约为3800cm2 / g可取到理想结果,对于一般的高强度水泥,应低于4300cm2 / g。虽然现在的工厂可以应用这一条件,但当对硬化时间的要求不同时,只能通过改变细度来进行调整。

(c)半水合物和石膏共存。此外,半水合物是更为理想的材料,因为它的资源相对充足。

我们称这种用于制造AAC的水泥为“TBS水泥”(TBS)。 TBS是日文中“Tei 细度 Soukyou”的缩写。Tei和Soukyou分别意味着低和高的早期强度。 同时还原了工厂试验,评估TBS的适应性。

4.4工厂规模测试

TBS的特征如表7和表8所示,这一水泥由日本住友住友大阪水泥生产。使用TBS,在日本住友金属采矿西波列克斯公司进行AAC制造测试。与普通NC的特征对比见于表7和8。其他原料,浇注温度和评估项目与实验室试验没有任何不同。

图16是使用TBS和NC的AAC浆料在发泡过程中的粘度变化。TBS和NC的粘

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[487496],资料为PDF文档或Word文档,PDF文档可免费转换为Word