英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

显微结构对TiB2/Al2O3陶瓷动态断裂抗力的影响

摘要:本文分析了具有不同微观形貌和尺寸尺度的TiB2/Al2O3陶瓷复合材料的动态抗压强度和微观破坏行为。采用分离式Hopkinson压杆实现400s量级的加载速率,并对机械响应进行了时间分析,分辨率为500ns。材料的动态抗压强度为4.3~5.3GPa,表明其强度与显微组织有关。用线截距法测得的细相组织具有较高的强度水平,并且动态强度水平比在准静态加载速率下测量的3-4GPa值高约27%。在类似的动态条件下,这些强度水平也高于整体TiB2和Al2O3的强度水平。实验结构中的软恢复机制允许试样在单一的、明确定义的应力脉冲下承受载荷。扫描电镜和能谱分析表明,在所有显微组织中,与Al2O3相有关的失效是穿晶解理。另一方面,TiB2相的破坏是穿晶解理和沿晶脱粘的结合,并随显微组织的变化而变化。定量图像分析表明,所测材料的抗压强度与断口上TiB2富集区的比例直接相关。利用数字图像分析技术对碎片的大小分布进行量化。将测量的分布与几种理论的预测进行比较,发现微观结构特征的缺乏是导致模型不准确的原因。

- 引言

高性能陶瓷具有许多令人满意的性能,这有助于它们在以前以金属和金属合金为主的领域中得到越来越多的应用。此类应用的例子包括刀具、钻头、易损件、结构和电子部件、电极、生物力学装置、轻型装甲和燃气轮机部件等。陶瓷因其在高温下的优异机械性能、高强度、优异的化学稳定性以及抗蠕变、磨损、氧化和冲击性而非常适合于此类应用。然而除了具有良好的性能外,陶瓷还具有脆性的特点,这可能导致突然和十分严重的失效。据报道,相变增韧和强化是提高断裂韧性的两种途径。为了表征和提高陶瓷的抗破坏性能,人们进行了广泛的研究,包括Lankford、Brockenbrough等人、Longy和Cagnoux、Kishi等人、CurTin、Shockey等人、Suresh等人、Yang和Kobayashi、Evans、Kishi、Kobayashi、Espinosa和Barr、Vekinis等人、Lankford、Woodward等人, Ravichandran和Subhash,Chen和Ravichandran, Bhattacharya等人和Subhash和Ravichandran.科学家们提出了一些连续损伤理论的模型,其中断裂的净效应被理想化为弹性模量的退化,例如Seaman等人 ,Curran和同事Rajendran, Johnson和Holmquist以及Espinosa和Barr。Rose的早期工作着重于裂纹尺寸和微裂纹对断裂韧性的影响。Budiansky和同事们分析了纤维增强和颗粒增强陶瓷复合材料的强度和韧性。Marshall和同事们分析了微观结构强化效应和失效机理。KrsTic研究了晶粒尺寸对脆性材料断裂强度的影响。Evans和Evans及其同事们对陶瓷复合材料的微观结构增韧和界面效应进行了广泛的分析。CurTin对纤维陶瓷复合材料的强度和变形进行了实验和分析研究。Sun等人研究了Si3N4的晶粒形状和尺寸对断裂韧性的影响。Lawn等人提出了准静态和循环条件下的失效和微观结构效应研究。Wiederhorn等人提供了高温下陶瓷变形和可靠性的系统表征。微结构效应对材料性能有重要影响。Niihara等人报告说,5%的SiC纳米颗粒将Si3N4的拉伸强度从350MPa提高到1GPa,断裂韧性从3.25MPa*m1/2提高到4.7MPa*m1/2。Becher已经证明,裂纹桥联增韧过程可以与其他桥联机制和其他增韧机制相结合,以实现协同效应。微观和纳米级的微观组织诱导、尺寸依赖的增韧机制是性能提高的途径。为了开发更先进的材料,有必要研究相形态、相长尺度和界面行为对断裂韧性的影响。近年来,TiB2/Al2O3两相陶瓷的相尺寸和相形态都有了很大的变化,这些材料表现出了很宽的断裂韧度范围,其中一些断裂韧度值高于两种组分分别批量生产的断裂韧度值。这些材料为研究微观结构与力学行为之间的关系提供了可能。在许多工作中,在正常条件下会发生强烈的动态负载,这包括对陶瓷涡轮叶片的颗粒冲击、高速切削刀具与工件的接触以及弹道弹丸与陶瓷装甲的冲击。材料的动态行为会受到微观结构特征的显著影响,包括相尺寸、相形态、成分和结构。因此,在制备、产生的微观结构和动态性能之间建立内在关系,以便根据应用的需要定制陶瓷系统是至关重要的。为了建立这种关系,人们采用不同的加工方法制备了具有四种不同偏压结构的TiB2/Al2O3两相复合材料,本文分析了这些微结构。

- 材料

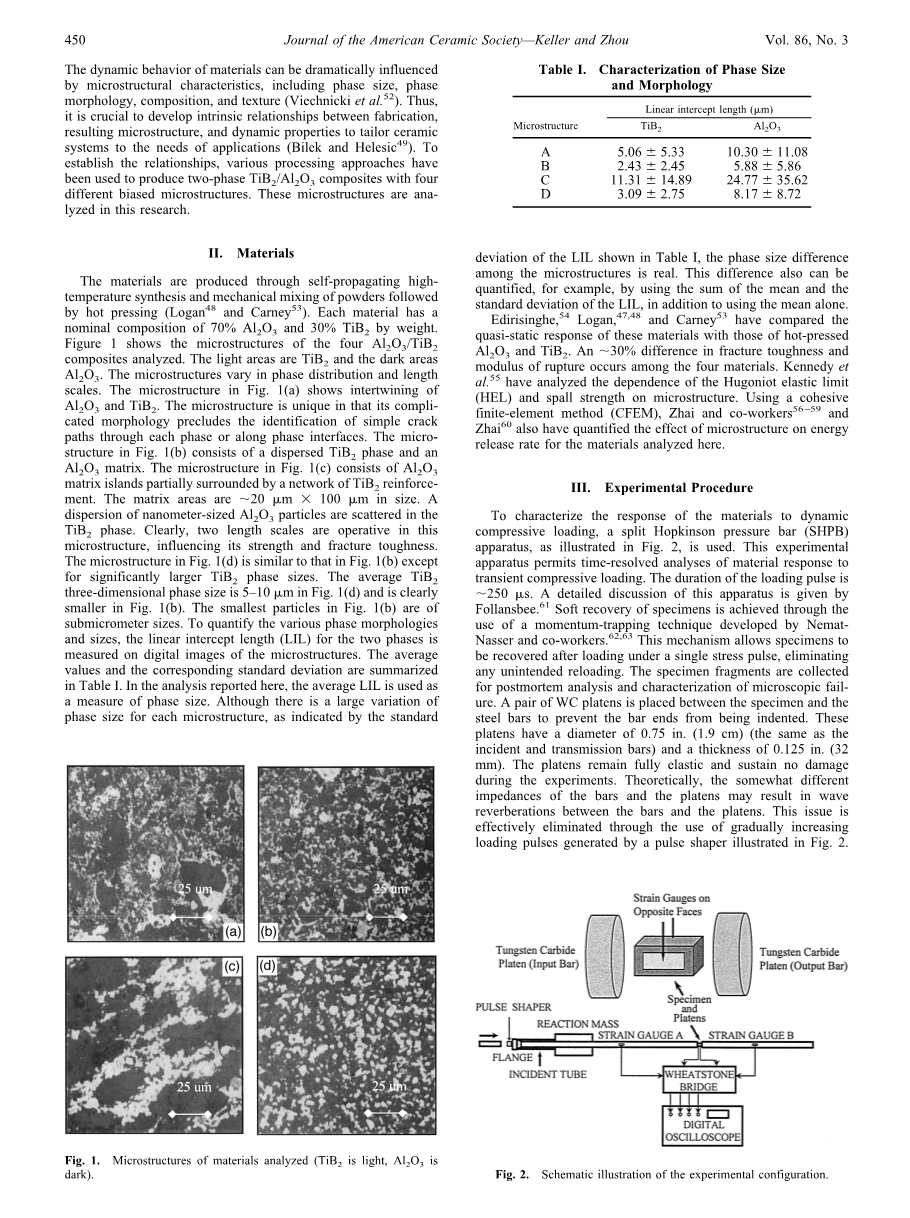

这些材料是通过自蔓延高温合成和机械混合粉末然后热压制备的。每种材料的标称成分为70%Al2O3和30%TiB2(按重量计)。图1显示了所分析的四种Al2O3/TiB2复合材料的微观结构。亮区为TiB2,暗区为Al2O3。微观结构在相分布和长度尺度上有所不同。图1(a)中的微观结构显示了Al2O3和TiB2的缠结。这种微观结构的独特之处在于其复杂的形貌避免了通过每个相或沿相界面的简单裂纹路径的识别。图1(b)中的微观结构由分散的TiB2相和Al2O3基质组成。图1(c)中的微观结构由Al2O3基质岛屿组成,部分被TiB2增强网络包围。基质面积大小为20米*100米,纳米Al2O3颗粒的分散在TiB2相中。在TiB2相中分散有纳米级的Al2O3粒子。显然在这种微观结构中,有两个长度尺度起作用,影响其强度和断裂韧性。图1(d)中的微观结构与图1(b)中的相似,只是TiB2相尺寸明显较大。图1(d)中的TiB2的平均三维相尺寸为5-10微米,且明显小于图1(b),图1(b)中最小的颗粒尺寸为亚微米。为了量化不同的相形态和尺寸,在显微结构的数字图像上测量了两相的线性截距长度(LIL)。平均值和相应的标准偏差汇总在表一中。在本文报告的分析中,平均LIL用作相尺寸的测量。据报告分析,平均LIL被用作相位大小的度量。尽管如表1LIL的标准偏差所示,每个微观结构的相尺寸有很大的变化,但微观结构之间的相尺寸差异是真实的。这种差异也可以量化,比如除了单独使用平均值外,还可以使用LIL的平均值和标准差之和。

Edirisinghe、Logan、和Carney比较了这些材料与热压Al2O3和TiB2材料的准静态响应。这四种材料的断裂韧性和断裂模量相差约30%。Kennedy等人分析了Hugoniot弹性极限(HEL)和层裂强度对微观结构的依赖性。Zhai和同事们也采用粘结有限元法(CFEM)量化了微观结构对材料能量释放率的影响。

- 实验过程

为了表征材料对动态压缩载荷的响应,使用如图2所示的分离式Hopkinson压杆(SHPB)装置。该实验装置允许时间分析材料对瞬态压缩载荷的响应,加载脉冲的持续时间约为250微秒。Follansbee对该装置进行了详细的分析,并通过使用NematNasser和同事开发的动量俘获技术实现了样品的软恢复。这种机制允许在单一应力脉冲下加载后恢复试样,消除任何意外的重新加载。采集样本碎片进行失效后分析和微观失效特征。在试样和钢筋之间放置一对WC压板,以防止钢筋端部凹陷。这些压板的直径为0.75英寸(1.9厘米)(与入射杆和传输杆相同),厚度为0.125英寸(32毫米)。在实验过程中,压板保持完全弹性,不受损伤。理论上,杆和板的阻抗稍有不同,可能导致杆和板之间的波混响。通过使用图2中所示的脉冲整形器产生的逐渐增加的加载脉冲,有效地解决了该问题。图3为一个这样的加载脉冲,时间的增加是150~200微秒,由于平板中存在波混响,这比1微秒的往返时间长得多。两个应变计安装在试样的相对面上以测量其应变,允许直接测定试样中的应变率和破坏应变。图4显示了具有微观结构A的试样的历史应变,这样就很容易确定发生失效的应变。一般来说,试样应力是通过安装在传输杆上的应变计发出的信号来计算的(见下文61)。安装在试样上的应变计也可以确定应力测量的精度。图5显示了由传输杆信号确定的历史应力和由试样压力计信号来确定的比较。该试样在加载过程中保持弹性,因此可以通过将试样应变乘以试样材料的杨氏模量来计算应力。通过这良好的一致性可以发现,图3中缓慢增加的加载脉冲有效地消除了棒和压板之间轻微阻抗失配的可能影响。有更多实验细节可以见Keller的实验。

- 失效后的显微分析

利用扫描电子显微镜对材料的微观断裂行为进行了表征。用能谱仪分析了富铝区和富钛区。通过分析数字化的EDS点图,以确定每个相内和相间界面上的断裂面分数,而碎片大小的分布则可以通过碎片质量的量化来表征。这里可以使用两种方法。第一种方法是用刻度直接测量每个粒子的质量,第二种方法是使用复原碎片的数字图像。每个碎片的体积是根据每个粒子的球形假设来估计的,然后通过每种材料的密度计算质量。第二种方法与第一种方法相比,具有更好的粒度分辨率。由于可以精确测量的最小碎片质量为0.001 g,因此在直接测量中留下的未计数的较小碎片被包括在数字图像分析中,从而使碎片大小分布的情况更完整并且可以量化。

- 抗压强度

图6显示了四种材料的试样在逐渐压缩加载过程中所承受的应力的过程。加载脉冲是250微秒,这比显示的响应周期长得多。显然所有的试件都会发生破坏,而应力的降低是由于应力承载能力的丧失而不是卸载。对每种材料的多个试样进行分析,将每个曲线上的最大应力作为相应试样的抗压强度,得到四种材料的强度分布如图7所示,可以发现平均值和变化范围有明显差异。

微观结构A的特征是具有相对较大的Al2O3岛的形貌,被TiB2的连续带包围。该材料的试样平均密度为4.10g/cm3,是材料理论密度为4.14g/cm3的99%,这种材料是质量占比分别为70%Al2O3和30%TiB2组成的。材料的平均破坏应力为5.2GPa,平均破坏应变为1.2%plusmn;0.9%。实验的平均应变率为334s-1,试样在峰值荷载后的承载能力损失率范围为5-45微秒、 多数在5-15微秒之间。较低的应力降低率可被当做非快速失效过程的指标。

微观结构B的特征是在Al2O3基体中均匀分布的TiB2粒子。平均密度为3.95g/cm3,为理论密度的95%。平均破坏应力为4.7gpa,平均破坏应变为1.21%plusmn;0.21%。实验中的平均应变率为426s-1。与微观结构A相比,测试的试样显示承载能力损失更快(5-15微秒) ,较低的强度也与较小的碎片相吻合。较低的强度和试样突然发生严重破坏的倾向主要是因为该微观结构中相对较高的孔隙率水平,而不是它的形态。由于在所分析的四种材料中,这种微观结构是唯一具有低密度的材料,因此微观结构形态效应的比较主要集中在其他三种微观结构上。

微观结构C由相对较大的Al2O3岛组成,周围环绕着连续的相互连接的TiB2带。这种材料的密度为4.11g/cm3,即理论密度的99%。平均破坏应力为4.4gpa,平均破坏应变为1.12%plusmn;0.20%。这些实验的平均应变率是412s-1。这种微观结构的大多数试样显示出相对更快的损失(在5-12微秒) 峰值应力后的承载能力。

微观结构D具有与B相似的形貌,但具有更大的TiB2颗粒尺寸。这种材料的平均密度为4.10 g/cm3,即理论值的99%。平均破坏应力为5.2gpa,平均破坏应变为1.18%plusmn;0.09%。这些实验的平均应变率是323s-1。试样的承载能力损失率相对较低,大多数试样的破坏周期为45-56微秒,与其他材料相比,较高的强度(可能是较慢的破坏过程)表明了更强的抗破坏性,这也与观测到的这种材料具有较大碎片相一致。

显然,微观结构A和D显示出明显高于微观结构C和微观结构B的抗破坏性。图8总结了平均密度和破坏应力,误差条表示应力的标准偏差。人们对识别影响材料失效行为的微观结构因素很感兴趣。图9(a)显示了抗压强度与平均LIL之间的相关性。由于材料B的孔隙率比其他材料高得多,

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239500],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 层沉积催化剂的方法制备催化剂涂层膜与其性能研究外文翻译资料

- 拥有高比功率密度的柔性轻质燃料电池研究外文翻译资料

- 用于超级电容器的纳米结构碳金属氧化物复合电极综述外文翻译资料

- 多功能高温高性能锂硫电池隔膜的设计外文翻译资料

- 通过使用成对溶剂的简单溶胀策略,生成具有原位聚乙 二醇化表面的纳米多孔聚矾外文翻译资料

- 孔径可调的自组装等孔嵌段共聚物膜外文翻译资料

- 实现多晶相分离材料Sn1-xPbxSe的高热电优值外文翻译资料

- 显微结构对TiB2/Al2O3陶瓷动态断裂抗力的影响外文翻译资料

- 受自然界启发设计的高性能的三通道式柔性Li-O2电池外文翻译资料

- Cu纳米粒子高度分散在n掺杂石墨烯上的Li-CO2电池的阴极稳定性鉴定外文翻译资料