英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

基于缺口应力强度因子和SED方法的焊接接头疲劳强度研究综述

摘要

评估焊接接头疲劳强度存在多种方法。除了传统的名义应力方法,还开发了各种使用局部应力作为疲劳参数的方法。近年来,人们发展了基于利用焊趾处的缺口应力强度处理的N-SIF的疲劳试验的重新分析导致了S-N设计曲线和用于在缺口处平均SED的控制体积半径的轻微变化。此外,人工刻痕样品的疲劳测试表明,使用单点疲劳参数进行疲劳评估可能会出现问题,因为裂纹传播阶段是疲劳寿命的一部分,在很大程度上受应力分方法。在此基础上,提出了更实用的应变能密度法(SED)和峰值应力方法。本文回顾了所提出的N-SIF和SED方法的S-N设计曲线,特别是考虑了偏差影响,为了在不同类型的焊接接头中分别考虑它们,应将偏差影响包括在局部方法的荷载侧。对有效缺口应力法评估布的影响在不同的几何形状和载荷情况下,裂纹路径可能会发生很大变化。

1、引言

目前已经开发了多种焊接结构疲劳评估方法。标称应力、结构热点应力和有效缺口应力方法采用不同类型的应力作为疲劳控制参数,在单点进行评估。关于这些方法的概述在[1,2]中给出。主要区别在于应力计算的工作量,即所用有限元网格的细度。提供了不同设计的S-N曲线(或FAT类),即在标称应力方法中为分类的焊缝细节提供了多条曲线,在结构热点和缺口应力方法中为单条曲线,这取决于加载条件、焊缝和材料的类型。

另一种方法是基于帕里斯公式[3]的裂纹扩展方法,利用裂纹扩展尖端的应力强度因子作为疲劳参数来预测裂纹的扩展寿命。假设初始裂纹深度非常小,为0.1-0.2mm,其裂纹扩展寿命与上述方法(也称为等效裂纹尺寸方法[4])相似,忽略了短裂纹行为的特殊性。的确,应假定初始裂纹尺寸,该假定对疲劳评定结果影响较大;通常它的值是根据测试数据[5]校准的。

近年来,基于缺口应力强度因子(N-SIF)的方法得到了新的发展。假定缺口尖端半径为零,则可以根据Williams方程[6]来公式化二维缺口中的应力场,从而产生主要的N-SIF,它取决于缺口的张角2alpha;[7]。在2alpha;=0°的情况下,N-SIF对应于深度等于狭缝长度的二维裂纹的应力强度因子。

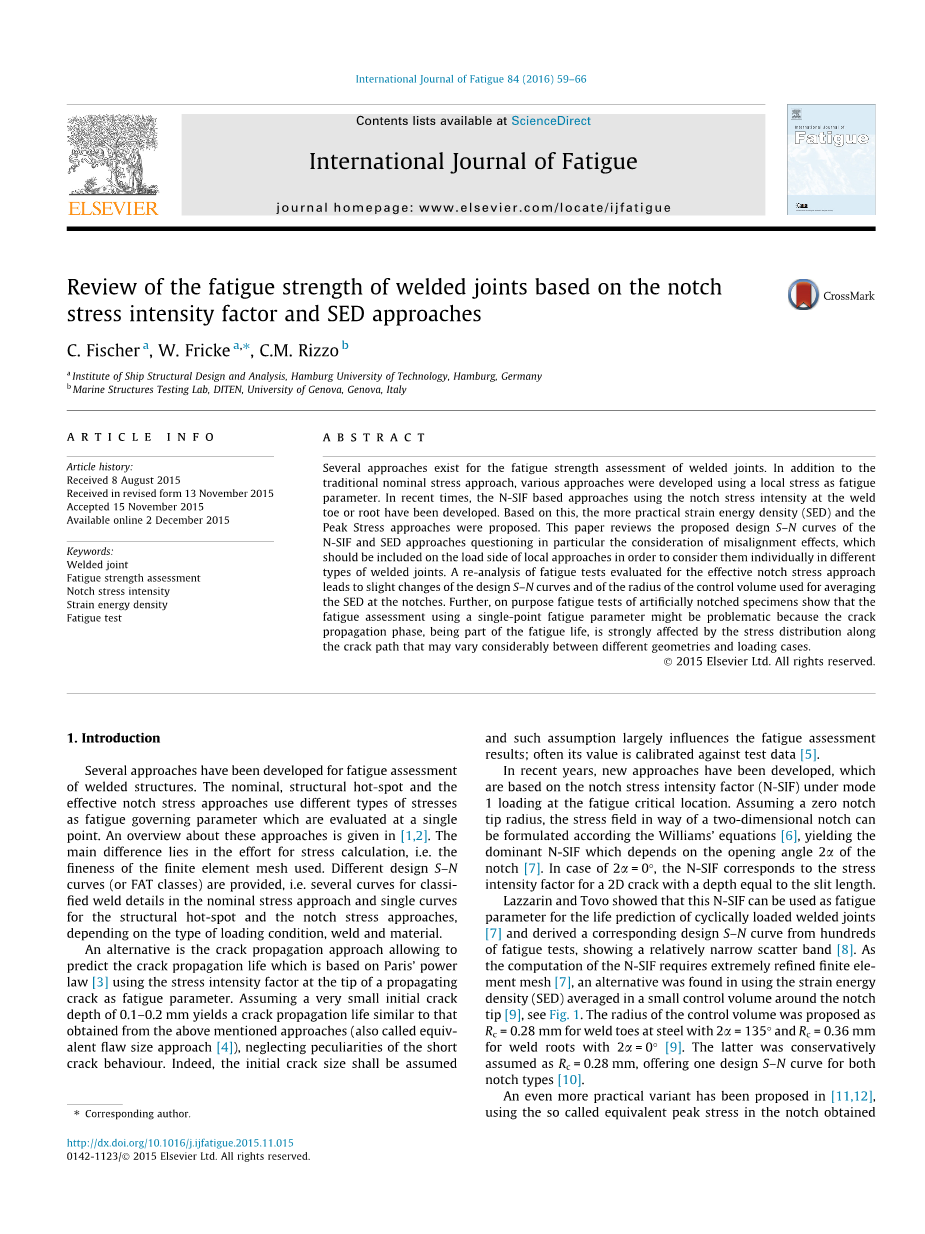

Lazzarin和Tovo的研究表明,该N-SIF可作为循环加载焊接接头[7]寿命预测的疲劳参数,并从数百次疲劳试验中推导出相应的设计S-N曲线,显示出较窄的分散带[8]。由于N-SIF的计算需要极为精细的有限元网格[7],因此我们找到了另一种方法,即使用缺口尖端[9]附近小控制体积内的平均应变能密度(SED),如图1所示。对于2alpha;=135°的钢,控制体积半径为RC=0.28mm;对于2alpha;=0°[9]的焊缝根部,控制体积半径为RC=0.36mm。保守地认为,后者为RC=0.28mm,为两种缺口类型[10]提供了一种设计S-N曲线。

在[11,12]中提出了一种更实用的变体,使用从具有一定单元尺寸和单元类型的有限元网格中获得的缺口中的所谓等效峰值应力。在这种情况下,峰值应力与N-SIF或平均SED之间存在一种关系,可以根据定义的峰值应力推导出设计的S-N曲线。尽管SED和峰值应力方法在一定程度上涉及到应力和应变场的描述方式的缺口,这些变异N-SIF基于最终使用单点疲劳参数据他们是基于有效性的N-SIF定义和范围的威廉姆斯的解析解;因此在这方面与有效缺口应力相似。

图1 [9]之后,以开口角度2alpha;围绕槽口控制体积A

(biseCtingline:等分线)

因此,所有有效的缺口应力方法的优点和缺点也适用于基于N-SIF的方法,例如,可以考虑局部焊缝几何形状,主要包括尺寸(板厚)的影响,并且仅考虑单个点的应力而不考虑其分布。然而,N-SIF方法的一个重要优点是,虚拟的切口舍入不再需要,并且在SED和峰值应力方法中可以使用更粗的有限元网格。

本文总结了有关SED方法用于钢制焊接接头的其他研究。特别是,通过质疑重新提出了[10]中提出的控制半径和统一设计的S–N曲线,以何种方式考虑了提案中由于未对准引起的二次弯曲应力。对早期疲劳试验的重新分析,形成了有效缺口应力方法的S–N设计曲线的基础[1],以及人工缺口样品的其他疲劳试验[13],用于验证设计S–N曲线包括散射带。从调查中将得出一些有趣和令人惊讶的结论。

2.考虑失调的影响

由于制造的不准确性和焊接工艺的原因,轴向和角度的不对中会在轴向加载的接头中引起二次弯曲应力[1,14]。这些在对接接头,横向加劲肋和十字形接头中特别大,因此这些接头必须额外考虑在内。在局部疲劳方法中,通常通过在静载荷下计算未对准结构的应力,或者通过分析完全对准的结构并将所考虑的接头处的应力乘以适当的应力放大系数km[1]。在此应注意的是,所有焊接接头都不可避免地存在未对准的情况。但是,在大多数接头中,其影响很小,因此可以假定,S-N曲线[1]中通常包括高达5%的应力增加,这适用于例如纵向附件或复杂的结构交叉点。

疲劳强度的统计分析通常考虑没有明显偏心影响的试样,例如试样主要承受弯曲,但也存在明显的未对准试样,在评估作用应力时应考虑这些试样。问题是,尽管众所周知,在小规模标本中它们的影响可能很大,但通常没有报告这些问题。Maddox[15]估计受影响样品的应力增加高达30%,但事实表明,在薄壁样品中,这种影响可能更大[16]。

有效切槽应力法[1,17]的设计S-N曲线,是使用焊趾或焊根切槽中的最大主应力sigma;eff以rref=1mm的参考半径四舍五入得出的。在荷载侧,即在评估作用应力时,必须包括未对准效应。这是由于所考虑的大部分试样都经受了弯曲,下文将进一步对典型试样进行重新分析。因此,如果在作用缺口应力中不考虑失配效应,则失配试件将出现在散带的下方。

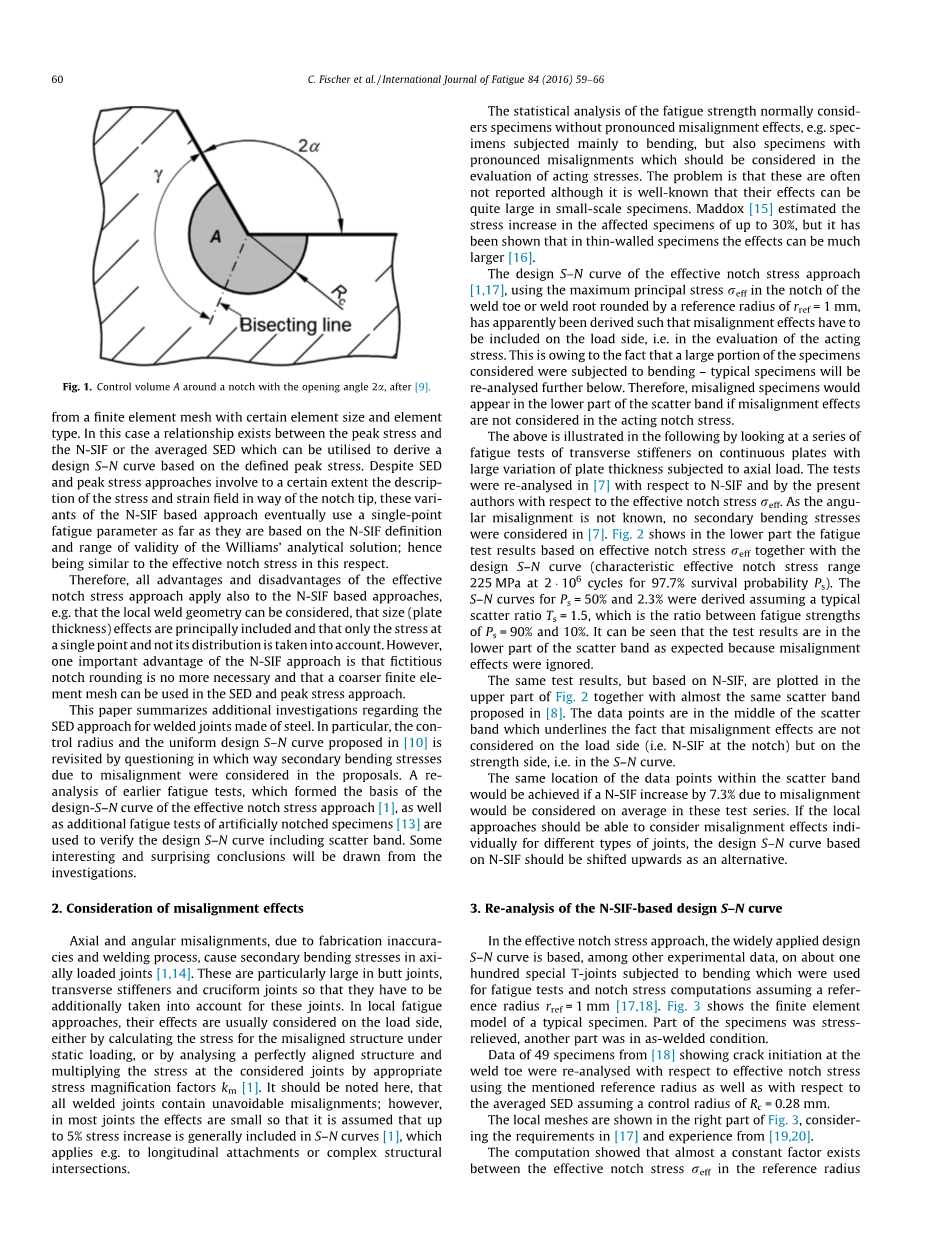

图2所示 基于有效缺口应力Delta;sigma;eff (下半部分和左纵坐标)和N-SIF Delta;K1 (上半部分和右纵坐标)的横向加劲肋的S-N结果与S-N设计曲线和散射带一起绘制在[1,8]中。

(Cycles to fracture:断裂周期)

通过对具有较大板厚变化的连续板横向加强筋在轴向载荷作用下的一系列疲劳试验,说明了上述问题。这些试验在[7]中对N-SIF进行了重新分析,由现在的作者对有效缺口应力sigma;eff进行了重新分析。由于角度失调是未知的,在[7]中没有考虑二次弯曲应力。下半部分为基于有效缺口应力sigma;eff和设计S-N曲线的疲劳试验结果(特征有效缺口应力范围为2times;106个周期的225MPa,生存概率Ps为97.7%)。假设典型的散射比Ts=1.5,即Ps=90%与10%的疲劳强度之比,得到Ps=50%与2.3%时的S-N曲线。可以看出,由于忽略了失调效应,测试结果在散射带的较低部分。

在图2的上部绘制了基于N-SIF的相同测试结果,以及[8]中提出的几乎相同的散射带。数据点位于散射带的中间,这突出说明了一个事实,即在载荷侧(即在缺口处为N-SIF)而不是在载荷侧,即在S-N曲线中考虑未对准效应。

如果在这些测试序列中,N-SIF平均由于失配而增加7.3%,则可以实现数据点在散射带内的相同位置。如果局部方法能够单独考虑不同类型的关节的错位效应,那么基于N-SIF的S-N设计曲线应该向上移动。

3.重新分析基于N-SIF的设计S-N曲线

在有效的缺口应力方法中,除其他实验数据外,广泛应用的设计S-N曲线还基于大约100个经过弯曲的特殊T型接头,这些T型接头用于疲劳测试和缺口应力计算,假设参考半径rref=1mm[17,18]。图3显示了典型样本的有限元模型。试样的一部分已消除应力,另一部分处于焊接状态。

来自[18]的49个样品的数据显示了在焊趾处的裂纹萌生,并使用上述参考半径以及假设控制半径RC=0.28mm的平均SED对有效缺口应力进行了重新分析。

考虑到[17]中的要求和[19,20]的经验,局部网格显示在图3的右侧。

图3所示 针对典型t型接头的有限元模型开发了有效的缺口应力法。

(weld root:焊根 weld toe:焊趾 effective notch stress:有效缺口应力)

计算表明,在参考半径中的有效缺口应力sigma;eff与等效应力sigma;eq之间存在几乎恒定的因数,等效应力sigma;eq由平面应变状态下控制体积中的平均SED得出,定义为:

(1)

其中E为弹性模量,gamma;为泊松比。研究T型接头的失效因数平均为:

(2)

因此,利用上述两个方程可以建立T型接头的和sigma;eff关系:

(3)

可以将转换为模式1 N-SIF K1,忽略模式2的影响,如[10]所示,从而可以将图2所示的有效缺口应力S-N曲线转换为基于N-SIF的S-N曲线。如图4所示,以及49个T型接头焊趾的S-N结果。

图4.基于N-SIF的S-N曲线和焊趾的散布带,其源自有效的缺口应力方法和T型接头的测试结果。

(stress-relieved:应力消失)

由于最初用应力比R=0.4测试了T型接头,因此在考虑N-SIF的S-N曲线中即将出现的较小应力比的影响(即R=0)的修正系数为1.16。根据[1],但仅在消除应力的样本中。

可以看出,以N-SIF表示的测试数据的散射带比图2(上部)中的散射带更高。如上所述,这显然是由于在第2节中提到的情况下,必须在负载侧考虑未对准效应而发现的相似差异。

从[18]获得的约40个试样中,裂纹是从焊根的一个短缝处开始萌生的,即图3中所示的焊缝下部。并以平均SED和sigma;eff作为疲劳控制参数,对这些数据进行了重新分析。

值得注意的是,这里sigma;eff和sigma;eq的平均差异为nm=1.28,因此可以再次使用Eq.(3)将sigma;eff分别转换为和N-SIF。这产生了一个基于N-SIF的设计S-N曲线,接近于在[10]中提出的设计。这是合理的,因为与焊趾相比,焊根的偏差影响较小。

图5显示了[10]中针对焊缝根部提出的散射带,以及根据N-SIF重新分析的T型接头的疲劳测试结果。尽管某些结果低于散布带,但一致性较好。在这里应该注意的是,关于测试样品中焊缝根部的形状存在一些不确定性,并且散点以下的一些数据都是焊接样品,可能受到零散的残余应力的影响。

图5.基于N-SIF的S–N曲线和[10]中焊缝根部和T型接头测试结果的散布带。

4.重新分析SED方法的控制体积的半径

如果基于应力的疲劳参数应包含明显的未对准影响,则还需要检查与设计S-N曲线结合使用的SED方法的控制半径。在[21]中,焊趾的控制半径由以下公式确定:

(4)

其中:

e1=系数取决于开口角度2alpha;(2alpha;=135°为0.118)

lambda;1=应力场的本征值(2alpha;=135°时为0.674)

K1.0=当R=0和Nf=5times;106时,根据缺口的N-SIF表示的平均疲劳强度

Delta;sigma;0=当R=0和Nf=5times;106时无缺口的对接焊缝的平均疲劳强度

控制半径RC=0.

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236928],资料为PDF文档或Word文档,PDF文档可免费转换为Word