英语原文共 10 页

加氢裂化分馏塔的最优产品质量控制及过程模拟方法

厦门大学化学化工学院化学与生化工程系,醇类 - 醚类绿色化学制品国家工程实验室,厦门361005,中国

摘要:使用具有工业过程数据的过程模拟器ASPEN PLUS进行加氢裂化分馏塔的稳态和动态模拟。分馏的主要产物包括石脑油,柴油和尾油。为了获得更多的经济效益,炼油厂必须生产更多的石脑油,因为石脑油比其他产品获利更多。因此,优化加氢裂化过程具有重要意义。优化通常难以实施,因为石脑油(干点)的产品质量很难通过传感器在线测量。在实验室中通过美国材料实验协会(ASTM)发布的D86编号的试验方法(实验ASTM D86)曲线对石脑油的产品质量进行取样和分析,因此测量值会有所延迟。为了解决这个问题,使用模拟结果通过人工神经网络建立了石脑油干点模型(NDP)。然后将该NDP模型用作软传感器并应用于最佳质量控制策略。 MATLAB CAPE-OPEN和ASPEN PLUS通过用于过程控制的对象连接与嵌入(OLE ,Objective Linking and Embedding)技术(OPC ,OLE for Process Control)服务器集成在线软传感器和最佳质量控制策略。采用该方法,石脑油产量增加明显。采用最优质量控制策略,对影响石脑油收率的几个关键因素进行了动态模拟研究,结果表明系统具有良好的鲁棒性。

1.引言

尽管在开发和分配替代能源或可再生能源方面做出了很大的努力,但未来几十年世界能源供应仍将严重依赖化石燃料资源。工业预测中心预测到2030年石油能源将占全球能源需求的30%。1不幸的是,虽然对石油产品的需求持续增加,但低硫原油储量比以往更接近枯竭。1因此,炼油厂面临若干挑战。为了满足对中间馏分的不断增长的需求,必须加工低质量的原料,因为常规的轻质原油已经耗尽。同样,必须解决更严格的燃料质量规格(例如柴油中的硫和芳香族含量)和环境问题。加氢裂化技术得到了迅速发展,因为该工艺可以有效地将低质量的油裂解成更有价值的轻质产品,如石脑油,柴油和航空煤油,满足环境法的严格要求。加氢裂化还能够将各种具有不同特性的原料加工成多种产品。

工业加氢裂化通常在两个填料床催化反应器中进行。第一个反应器,用于分解含硫和含氮化合物,称为加氢处理器(HT)。在第二反应器中,来自HT的液体馏分进行加氢异构化和加氢裂化,称为加氢裂化器(HC)。显然,加氢裂化器(HC)是加氢裂化设备的关键组成部分。为了获得能够盈利的加氢处理器(HT)和加氢裂化器(HC)系统的最佳操作条件,根据加氢裂化过程的特点开发了包括动力学建模和优化方法在内的新方法。2在通过加氢裂化器(HC)后,不可冷凝的气体如NH3,H2和H2S除去,将物流送至分馏塔,通过分离得到产物。如果分馏塔不在最佳条件下操作,则不能获得最佳的加氢裂化器(HC)和加氢处理器(HT)结果。

优化分馏塔通常是困难的,因为产品质量的参数,例如石脑油干点(NDP),倾点和柴油闪点,不能在线测量。 在工业过程中,产品质量由实验室仪器进行离线分析。 但是,分析结果可能会存在较长的测量延迟,并且无法实现在线控制或优化方案。 因此,采取保守的操作以确保产品质量超过最低要求并且设备以最佳水平运行。 在线分析仪(如气相色谱仪)也可用于从产品中获得精确的质量指标数据。3用近红外光谱法可以估计相对密度、蒸馏曲线和化学成分。4然而,这些仪器的可靠性差,在线分析仪测量延迟长,使得它们不适合大多数工业过程。3

通过使用软传感器可以解决上述问题。软传感器的响应速度比在线分析仪快,因为实时过程数据被用作模型的输入。5鉴于工业过程的不确定性,复杂性和非线性,机械模型通常不可用。因此,数据驱动的经验模型是有用的替代方案。6根据现场实测数据,采用线性回归方法建立了催化裂化分离塔在线标定软件模型。7非线性方法通常用于构建软传感器。采用偏最小二乘回归模型8和模糊模型9-11作为软测量模型来测量石油产品的性能。考虑到它们强大的函数逼近能力12和自主学习能力,人工神经网络(ANNs)也被用于建立软传感器模型。多层感知器和径向基函数网络具有高精度的特点,可用于预测石油产品的特性和关键成分。3,13-15反向传播(BP)网络因其可用性,严格性和强大的非线性计算能力,已被用于建立软传感器模型。16-18一些研究人员已经整合了不同的方法来建立相关的预测模型。19,20

已经开发了用于开发用于确定石油产品性质的软传感器的步骤。使用反向传播(BP)网络模拟汽油和柴油的干点。21,22为了优化工业加氢裂化过程,建立了用于煤油闪点的软传感器,软传感器基于实验室分析。23然而,实验室对于在线优化的分析存在延迟。此外,文献中还实施了稳态优化。23为了研究产品质量的控制策略,Haydary提供了原油蒸馏的稳态模拟和动态模拟。24在参考文献24中,被控变量为ASTM D86曲线95%的温度。在实践中,很难在线测量95%的ASTM D86曲线温度。为了优化工业加氢裂化工艺,本研究确定了新型软传感器的最佳质量控制应用,并根据模拟结果评估软传感器开发在产品质量方面的潜力。在参考文献23中,软传感器由煤油和柴油的95%沸点建模,因此,95%的煤油和柴油的沸点应通过ASTM D86曲线在实验室中获得,因此结果将存在延迟。本文的新型软传感器是由加氢裂化分馏塔的操作参数构成的。

本文的其余部分结构如下:第2部分介绍了详细的工艺描述,第3部分提供了对加氢裂化的稳态模拟和动态模拟分馏塔单元进行的讨论。在第4部分中,建立软传感器并通过该软传感器的集成引入优化策略; 考虑了多种影响因素来检验最优控制策略的性能。 最后,第5部分总结了这项工作的成果和贡献。

2.流程说明

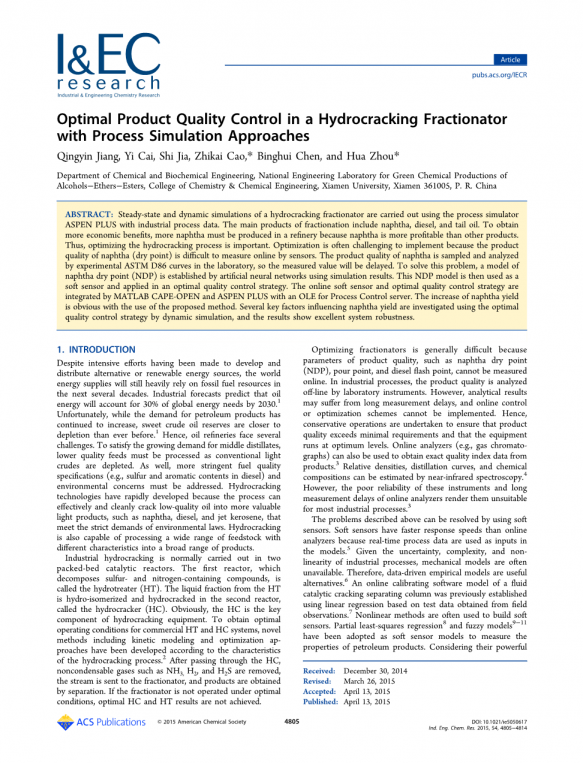

研究了SINOPEC中加氢裂化装置的主分馏塔,尺寸为Phi;5400/ 3000times;24/16times;40464 mm。简要工艺流程图如图1所示。分馏阶段主要由进料加热炉(F02001)、分馏塔(C02002)和汽提塔(C02003)组成。分馏塔与顶部冷凝器和回流罐集成在一起。在塔的底部不需要再沸器。还在塔的中间部分提供了泵送。从加氢裂化器(HC)获得的物料,在除去杂质后,作为分馏塔的进料。在F02001中将原料首先加热至合适的温度,然后送至分馏塔C02002。汽提塔(C02003)的原料从分馏塔C02002的中间段取出,C02003塔顶的蒸汽送回到C02002。在C02002和C02003的底部,物流被过热蒸汽加热再次沸腾。液体物流作为Ex1的热流在泵送

中通过泵从C02002中提取,然后用作石脑油精馏塔的热源。在热交换之后,将流送回到C02002。通过分馏塔分离后,得到三种产物,即石脑油,柴油和尾油。主分馏塔C02002中的相关物流信息和阶段信息在表1中给出。

在图1中,TIC,FIC和LIC分别表示温度控制器,流量控制器和液位控制器。在工业应用中,采用两种级联控制方案:(1)C02002的流量控制器(FIC2202)和C02002的顶部温度控制器(TIC2207),(2)C02002的尾油流量控制器(FIC2301)和C02002的底部液体液位控制器(LIC2201)。

作为分馏塔产品,尾油用于乙烯热裂解单元操作;尾油的流量由裂解单元的需求决定。柴油通常用作此装置中的燃料。石脑油可在石脑油精馏塔中分离成轻质和重质石脑油;在分馏塔产品中,轻质和重质石脑油是最重要的,因为它们具有很高的利润。

在工业应用中,ASTM D86蒸馏的结束(最终)沸点,也称为干点,用作石脑油的质量指标。一般而言,在实验室中进行离线分析的NDP必须低于174°C才能表明产品质量。分析结果通常仅用作操作员的参考,因为结果经常存在延迟;因此,不能实现最佳质量控制。表2中列出的三年工业数据反映了这个问题。NDP的合格产品主要分布在160至170°C之间,约有3%的产品不合格,如表2所示。

3.稳态和动态分馏塔模拟

采用商业模拟平台ASPEN PLUS作为稳态分馏塔模拟工具,ASPEN DYNAMICS作为动态分馏塔模拟工具。 PetroFrac块被选为分馏模型,是因为该模块是为模拟石油炼制工业中复杂的汽液分馏操作设计的精密的模型。25在这个区块中,可以模拟任意数量的泵送和汽提塔。 BK10用作模拟中的属性方法;该方法的k值由Braun-K 10法计算。26在工业应用中,实际塔板的效率与理论塔板的效率不同。为了解决这个问题,分馏塔和汽提塔的总效率设定为70%。在这项研究中,整体效率不是模型的直接输入;相反,它设置了RadFrac模块中的塔板数。塔板位置和塔板数如表1所示。

产品(即石脑油,柴油和尾油)的性质可通过恩格勒曲线(ASTM)和比密度获得。产品的ASTM数据直接从工业炼油厂中获得,并列于表3中;表4列出了预测的产品真实沸点。缺乏原料性质的信息,因为分馏塔的原料是从HC中获得的,不能直接测量。根据物料平衡守恒的概念,原料可以描述为石脑油,柴油和尾油的混合物。因此,表4中提供的原料的性质是根据产品的性质计算的。考虑到每个单独组分的分离研究可能使模拟复杂化,因为该过程中涉及大量的烃类物质。为了简化这个问题,采用了一种选定的集总技术将原料和产品分解为虚拟组分。在选择的集总技术的基础上,本研究中提出了33种虚拟组分作为产品和原料。为了获得这些虚拟组分的性质,分子量,临界温度,临界压力等根据ASTM数据使用ASPEN PLUS计算并列于表5中。分馏过程的其他操作条件列于表6中。

模拟结果显示在图2和3以及表7中。在图2和3中,工业数据用实线描述,模拟结果用虚线表示。 图2和图3中的实线与虚线非常吻合。 表7中列出了模拟和工业测量值。所有模拟值都与工业测量值相似,这表明模拟结果与工业过程相当吻合。 这些结果验证了模拟的有效性。

可以基于稳态模拟来实现动态模拟。 在动态仿真之前,必须在ASPEN PLUS中的稳态仿真模型中添加几个列参数。 然后可以将稳态建模转换为动态仿真建模,如参考文献25中所述。在动态仿真期间,可以研究该过程的最优方案。 优化的动态仿真方案如图4和图5所示; 随后选择比例 - 积分 - 微分控制器(PID)控制器。

4.优化控制NAPHTHA流量

石脑油在石脑油蒸馏塔中分离成轻质和重质石脑油。 研究了石脑油的优化策略,优化目标是

Max Fm石脑油

为满足设计规格或物理操作限制,我们设置了若干限制:

NDPle;174℃

340℃le;T进料le;365℃

40℃le;T冷凝器le;65℃

50000kg/hle;Fm泵送le;300000kg/h

Fm回流le;200000kg/h

Fm柴油le;120000kg/h

其中Fm石脑油,Fm泵送,Fm回流和Fm柴油分别是石脑油产品,泵送,顶部回流和柴油产品的流动速率。 这里,T冷凝器是顶部冷凝器的温度。

在加氢裂化过程中,在塔顶获得石脑油,因为它是轻质组分。 在相同原料组分分离过程中,如果NDP较高,则获得更多的石脑油。 因此,可以将优化目标转化为控制最优NDP。 为实现这一目标,需要一种在线测量方法。 在ASPEN平台的动态模拟期间,可以从虚拟组分信息获得NDP。 然而,在大多数工业过程中,无法在线测量NDP。 因此,必须建立NDP软传感器。

4.1 建立NDP软测量模型

误差BP算法是目前最流行的多层前馈人工神经网络学习算法,因为它简单,从示例中提取有用信息的能力,以及将信息隐式存储在权值形式的链接中的能力。27在本文中,选择BP网络中的一个隐藏层来建立NDP的软测量模型。

为了建立基于BP网络的NDP软测量模型,必须提供一系列用于训练和测试的数据。 为了确保该模型适用于不同的进料条件,在ASPEN DYNAMICS中模拟了不同的原料。 该过程的分析结果表明,某些变量对NDP有影响,并且这些变量包括T塔板第1阶段(分馏塔顶部的温度),T冷凝器,T进料,T塔底和P塔板第1阶段。 NDP也很容易受到原料性质的影响。 然而,原料的性质可以在线直接测量。 应在实验室中分析原料的性质(例如,干点或95%沸点)。 因此,原料性质不包括在NDP中,NDP可描述如下:

NDP=f(T进料,T冷凝器,T塔板第1阶段, T塔底,P塔板第1阶段)

为了获得更多具有不同因素的基础数据,设计了6个因子和9个水平的正交模拟实验。表8列出了用于模拟的分馏塔的因子级表。另外建立八个的稳态和动态模拟,来获得更多的实验数据,这些数据将通过使用正交实验,用于NDP预测模型的建立。然后获得9·81组实验数据。六个动态模拟的一部分数据用于通过BP网络训练对NDP进

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料