英语原文共 12 页

石油炼制厂采用活性污泥法处

理酸性水

Rion Merlo1* *, Matthew B. Gerhardt1,Fran Burlingham1, Carla De Las Casas1,

Everett Gill2,

T-休斯顿 Flippin3

摘要:在91天内进行了一项试点研究,以确定活性污泥工艺是否 可以处理来自炼油厂的偏析酸性水(SSW)流。该研究分两个阶段 进行。由于过多的污泥膨胀,第一期在19天后终止。在70天的第 二阶段消除污泥膨胀归因于操作变化,其包括使进水充气以氧化 还原的硫,调节进水pH,并添加微量营养素以满足生物学要求。 试验工厂提供的化学需氧量(COD)去除率高达93%。实现硝化, 出水氨值为1mg-N / L.这些结果表明直接使用活性污泥工艺处理SSW是可行的,并可以直接应用于全面的炼油厂废水厂升级。水环境。Res,83,2067 (2011)。

关键词:石油精炼,脱酸水,活性污泥,还原硫。

Doi:10.2175\ 106143011x1299921181133

背景

炼油厂剥离酸性水(SSW)是一种高强度废物流,可以代表炼油厂废水中化学需氧量(COD)和氨的很大一部分。 通常,SSW在生物处理之前与其他工艺废水混合。进行了一项初步研究,以确定在与其他废水混合之前,是否可以 使用活性污泥法对SSW进行生物处理。该试点研究的目的 是在足够的固体保留吋间(SRT)下操作一个试验性活性 污泥工厂,以促进硝化并确定该系统是否会硝化。在整个 试点研究中,除了其他相关成分外,还测量了 COD和氨的 去除量。初步研究表明,SSW可以进行生物处理以氧化COD 和氨。这是第一次(如果不是第一次)研究提供了这次成功的示范。

1 Brown and Caldwell, Walnut Creek, California.

2 Brown and Caldwell, West Palm Beach, Florida.

3 Brown and Caldwell, Nashville, Tennessee.

* Brown and Caldwell, 201 N. Civic Drive, Suite 115, Walnut Creek,CA 94596,电子邮件:rmerlo@brwncald.com。

材料和方法

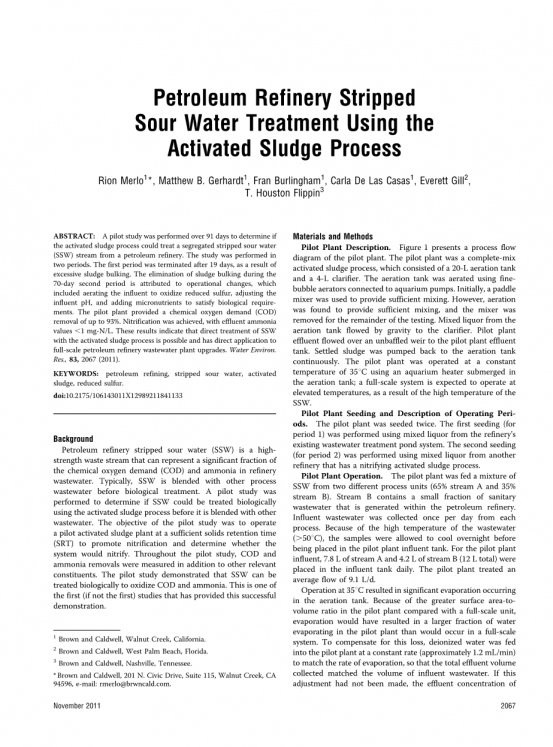

试验工厂描述。图1显示了试验工厂的工艺流程图。试 验工厂是一个完全混合的活性污泥工艺,由20升曝气池和 4升澄清池组成。使用连接到水族箱泵的细泡曝气器对曝 气池进行充气。最初,桨式混合器用于提供充分的混合。 然而,发现通气提供了充分的混合,并且在剩余的测试中 移除了混合器。来自曝气池的混合液通过重力流到澄清池。 试验工厂废水流过一个无挡板的堰流到试验工厂的废水箱。 将沉降的污泥连续泵送回曝气池。试验工厂使用浸没在曝 气池中的水族箱加热器在35°C的恒定温度下操作;由于SSW 的高温,预计全尺寸系统将在高温下运行。

试验植物播种和操作期限说明。试验工厂播种两次。第 一次接种(第1期)使用来自炼油厂现有废水处理池系统 的混合液进行。第二次接种(第2期)使用来自另一个具 有硝化活性污泥法的炼油厂的混合液进行。

试点工厂运作。向试验工厂供给来自两个不同工艺单 元(65%流A和35%流B)的SSW混合物。物流B含有在石油精炼厂内产生的一小部分卫生废水。每个过程每天收 集一次进水废水。由于废水的高温(gt;50℃),使样品 冷却过夜,然后放入中试装置进水箱中。对于中试装置 的流入物,每天将7.8L的流A和4.2L的流B (总共12L) 放入流入槽中。试验工厂处理的平均流量为9.1 L / d。

在35°C下操作导致曝气池中发生显着蒸发。由于与全规模 裝置相比,中试裝置中的表面积与体积比更大,因此蒸发将导致中试裝置中蒸发的水比大规模系统中的大部分水蒸发。 为了朴偿这种损失,将去离子水以恒定速率(约1.2mL / min) 送入中试裝置以匹配蒸发速率,使得收集的总流出物体积与进水废水的体积相匹配。如果不进行这种调整,各成分的排放浓度就会人为地高于实际情况下预计的浓度。

2011年11月

2067

分析方法。所有的分析都按照标准方法(APHA等,1998年)和

20-L Aeration Tank

Knot system imuent i anK

pilot system bniuent i anK

图1 -试验工厂的工艺流程图。

在第1阶段测试期间,试验工厂在25天的SRT中运行。由 于第1期测试导致C0D成功移除,因此第2期的SRT降至20天。 通过每天一次直接从曝气池中除去混合液来控制SRT。通 过测量混合液悬浮固体(MLSS)和流出物悬浮固体(ESS) 的浓度来确定消耗速率。

中试装置进水预处理。流A和B具有最小的磷含量,因此 将磷添加到中试工厂流入物中以满足生物生长要求。每天 向中试装置流入物中加入总共135mg的85%磷酸溶液以提供浓度进水中含11.3 mg / L磷。每天向中试裝置流入物中加入约 4.0g碳酸氢钠以提供足够的砸度用于硝化。

在第2阶段期间,使用细泡曝气将试验植物饲料罐连续通气, 以将还原的硫物质氧化成硫酸盐,以减轻由硫氧化细菌引起 的污泥膨胀。在将该中试裝置进水裝入该试验裝置之前,该装置在该进料罐中充气至少30分钟。将进水pH调节至8.5以保持pH 6.5至

8.5在曝气池中。用10-N硫酸进行pH值的调节。当进水pH为8.5时,由于磷酸的加入,不进行调节。进水pH值均未超过7.0。

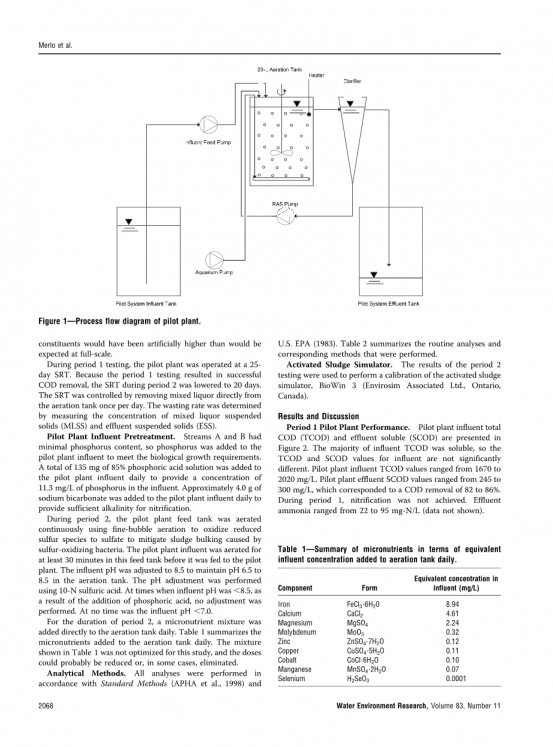

在第2阶段期间,微量营养素混合物是 每天直接添加到曝气池。表1总结了每天添加到曝气池的 微量营养素。表1中所示的混合物未针对该研究进行优化, 并且可能减少剂量,或者在某些情况下消除剂量。

美国环保局(1983年)进行。表2总结了常规分析和所进行的相应方法。

活性污泥模似器。使用第2期测试的结果进行活性污泥模似器BioWin 3 (Envirosim Associated Ltd. , Ontario, Canada)的校准。

结果和讨论

第1期试验工厂绩效。试验植物进水总COD (TCOD)和出 水可溶性(SCOD)如图2所示。大部分进水TCOD是可溶的, 因此进水的TCOD和SCOD值没有显着差异。试验植物的进水 TCOD值范围为1670至2020 mg / L.中试装置的出水SCOD值 范围为245至300 mg / L,相当于COD去除率为82%至86%。 在第1阶段期间,未实现硝化。流出氨的范围为22至95mg- N / L (数据未显示)。

表1--每天添加到曝气池的等效进水浓度方面的微量营养素汇总。

2068

水环境研宂,第83卷,第11期

表2 -实验室分析摘要。*

* SM 5标准方法(APHA等,1998) ;EPA 5 US EPA (1983)

图3显示了中试装置的进水pH值和中试装置出水pH值。 中试装置的进水pH值代表合并的流A和B,加入磷酸。在第 3天和第8天之间,加入碳酸氢钠以朴充碱度。一天后停止 添加砸度

8,由于出水pH升高(8.5)。试验工厂对于健康的生物质,与曝气池pH相同的出水pH应该在pH 6.5 至8.5的范围内(Metcalfamp;Eddy,2003)。

图4显示了 MLSS和ESS的浓度 正如预期的那样,MLSS浓度最初上升,但是然后它下降了。发生这种情况是因为在澄清器中沉降不良导致生物质过量损失到流出物中。该自标ESS浓度大超过30 mg / L. ESS浓度的增加表明工艺失败,并且是由于丝状膨胀引起的沉 降污泥不良引起的。显微镜评估显示存在含有硫磺颗粒的丝状微生物 在他们的细胞壁内(数据未显示)。这个观察是 表明含有过量还原硫的进料流。对于试验植物进水的抓取 样品,测定中试装置进水的硫含量降低为86 mg /L (数据未显示)通过测量总硫和硫酸盐和 采取差异。只有五种丝状微生物可以使用硫(Jenkins等, 2003)。显微镜评估显示存在Thiothrix II,这五个中的一个(数据未显示)。

表3总结了中试植物流入物的微量营养素分析结果。试验工厂进水微量营养素根据9.1 L / d的中试装置进料速率将浓度转换为每曰负荷。相对于日常污泥产量的微量营养素浓度(不增加)。

2011年11月

2069

图2 -试验工厂进水TCOD和污水SCOD在第1期。

图3-试验植物进水PH值和出水PH值。

Days of Operation

(假定为2.25g挥发性悬浮固体/天[VSS / d])计算并与公布 分析的限制太高,无法确定是否属于这种情况。

值进行比较。结果表明,铜,铁,锰和锌缺乏。钻也可能有 第2期试验工厂绩效。根据第1期的研究结果,每天向通气

缺陷,但检测 中添加微量营养素

2070

水环境研宂,第83卷,第11期

图4-试验植物MLSS和ESS浓度在第1期。

3假设污泥产量为2.25 gVSS / d。 b来自Grady等。(1999年)。

在该罐中,将中试裝置的流入物连续通气以将还原的硫物质 氧化成硫酸盐,并将进水pH调节至8.5以在曝气池中保持pH 6.5至8.5。这些变化是同吋进行的,而不是顺序进行的,因为炼油厂即将进行的维护停机限制了先导试验的持续吋间。

图5显示了第2阶段的中试装置进水TCOD和出水SCOD.COD 去除与第1期结果一致。出水值范围为134至296 mg / L, 去除率范围为82%至93%。表4总结了在第2阶段期间的总 BOD (TBOD)和可溶性BOD (SBOD)值。流A和B中的中值 TBOD浓度分别为1000和720mg / L.中试装置进水中值为 845 mg / L,所有中试装置出水SBOD值为小于30 mg / L,总去除率为96%。

图6显示了试验工厂流入物(在pH调节后)和中试工厂 流出物pH值持续2期。流出物目标范围为pH 6.5至8.5,以 提供硝化活性污泥的最佳条件。从来没 出水pH值小于6.5。由于可能在第12天开始的pH快速下降,在第 18天开始添加砸度硝化作用开始引起的。

图7显示了在第2阶段期间的MLSS和混合液挥发性悬浮固 体(MLVSS)浓度。在测试期结束吋,MLSS浓度范围为 2200至 2800mg / L.MLSS 的 MLVSS 分数平均为 89。%。这是一 个相对较高的值,并归因于进水中极少量的无机悬浮固体 (ISS)。进水中的悬浮物非常少(平均TSS浓度=20 mg / L),

2011年11月

2071

表3-微量营养素分析总结。

图5-试验植物进水TCOD和污水SCOD在第2期。

因为,如上所述,这种物流的大部分来自在酸性水汽提器 中处理的冷凝物。然而,在与卫生废物的连接的下游收集 流A,因此存在的TSS可能源自卫生废物部分。

图8中显示的ESS浓度在除了两个样品之外的所有样品中均为lt;25mg / L,这表明良好的性能。图9显示污泥体积指 数(SVI)值范围为40至102 mL / g,大部分值为lt;80 mL / g.与具有高SVI值的第1期不同,结果是 丝状膨胀,这些SVI值代表了特殊的污泥沉降。沉降性归因于 中试裝置流入物的预曝气,以最小化可导致丝状膨胀的减少 的硫物种。然而,重要的是要注意,在第2阶段,添加到曝气 池的微量营养素鸡尾酒每天含有氯化铁,相当于恒定剂量的9 毫克/升铁(26毫克/升为FeCl3)。由于其凝结和絮凝特性,氯化铁添加通常用于改善活性污泥工厂中的污泥沉

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料