英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

亚磷酸二甲酯的合成

这个发明与亚磷酸二甲酯的合成过程有关,特别是与获得相对高产率的亚磷酸二甲酯的步骤改进有关。

本发明的目的是合成亚磷酸二甲酯。

本发明的具体内容之一就是生产亚磷酸二甲酯的过程,这个过程的原料是三氯化磷和预冷的甲醇,前者溶于氯甲烷中,然后迅速的加入冷甲醇,发生反应,得到混合物,其中包括氯化氢、氯甲烷、亚磷酸二甲酯和高沸点产物。随后在分离区将氯化氢和氯甲烷分离出来,氯甲烷的存在有利于氯化氢迅速地从亚磷酸二甲酯和高沸点产物中分离。再在负压下将亚磷酸二甲酯从最后的混合物分离出来。将分离的氯化氢和氯甲烷的混合物液化,用精馏将氯化氢分离出来,再回收得到的氯甲烷,用于吸收热量和温度控制(用于反应器和预冷甲醇)。

亚磷酸二甲酯是由三氯化磷和甲醇反应获得的,如下反应方程式:

PCl3 3CH3OH→C2H7O3P 2HCl CH3Cl

当三氯化磷和甲醇混合时,这个反应会自发发生。每反应1mol三氯化磷会放出大概32kcal的热量。甲醇和亚磷酸二甲酯为液体,氯化氢以气体存在。事实上,至少一半的氯化氢依然在液相中,有一部分与亚磷酸二甲酯结合。在这种情况下,实际的反应热要比上面说的高50%-100%。为了控制反应器的温度,通过回收的氯甲烷来冷却反应器,所以,每摩尔的三氯化磷会溶解在约5-10摩尔的氯甲烷中,或以质量计就是每镑三氯化磷溶解于约2.5-5磅氯甲烷中。

本发明的过程(下文将更详细地进行阐述)包括以下改进和细化:

- 反应物的预冷时,外冷却器中的温度约为-30℃至10℃。

- 氯甲烷与三氯化磷的混合物和甲醇在喷射式混合机中接触,最短的反应时间介于反应物的紧密接触所需时间和将氯化氢产物从液体反应产物中分离出来所需的时间之间。

- 脱气或汽提塔的操作压力基本上与反应器相同,反应器的压力是通过提供足够的氯甲烷汽提蒸汽,使得氯甲烷的分压至少保持在以往的低压脱气塔中的压力以下。

- 在汽提段的上方增加一个分馏段使氯甲烷回流以确保亚磷酸二甲酯完全地从氯化氢和氯甲烷气体中分离出来,

- 用高压分馏系统代替以前使用的吸水性系统,在无水状态下分离和回收氯化氢和氯化甲酯。

- 在精馏塔上回流段对二甲基亚磷酸氢盐进行预热和汽化,再加一个在分离段以便用氯甲烷蒸汽对塔釜液进行逆流汽提,以提高从塔釜液中亚磷酸二甲酯的回收率。

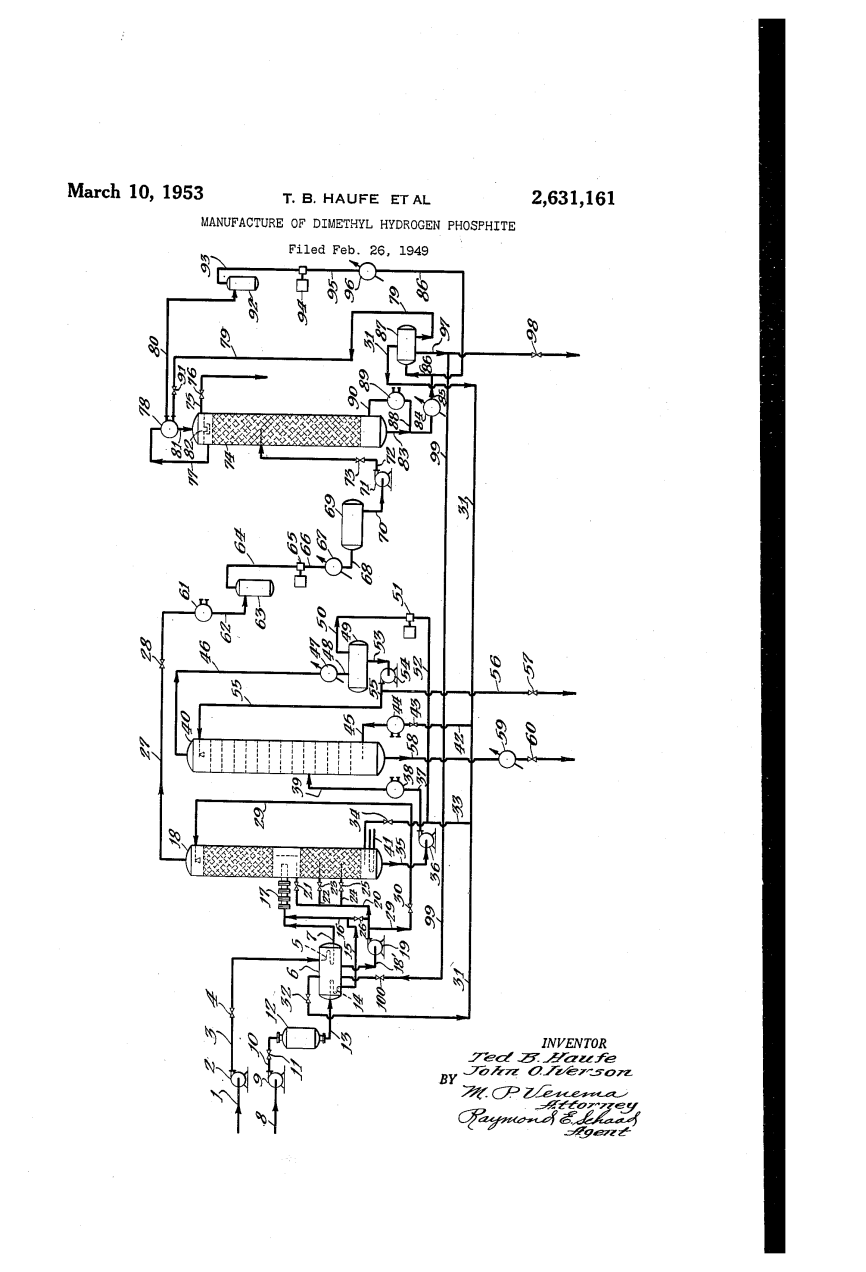

执行这个发明的生产过程的方法由附图阐述,在一般侧立面组合设备适合执行的过程。根据附图中阐述的方法,甲醇经线路1引入泵2,然后经过线路和阀门4到达冷凝管5,管5在冷却器6中,在6中液化氯甲烷(如上文所说回收的)。冷却后的甲醇从5,经过7到达混合反应器17。对于另一个反应物三氯化磷经过线路8、泵9,再输送到线路10和阀门11到过滤器12,然后三氯化磷直接由12出经过线路13到达冷凝管14,同样的,要经过6。冷却后的三氯化磷从冷凝管出来后通过线路15到达16,在16中经液体氯甲烷稀释。

预冷的甲醇物流从7引入,预冷的三氯化磷和氯甲烷的混合物反应物混合器7中迅速混合,其中在接触点的反应热是高放热的,估计约为630b.t u /lb。反应器的热量通过氯甲烷的蒸发移出。用氯甲烷保持反应器内温度在-30到10℃之间,最好可以在-20到0℃之间。低是混合的磷:三氯化磷充电前与甲醇接触,以确保适当的冷却,而不是局部过热的反应区。混和反应器要提供足够的压力和踹流程度以确保三氯化磷和甲醇的接触要将排液排放到反应器汽提塔8的蒸汽分离空间中之前,这个分离空间是在下床和上床的碳拉希格环之间。例如,在一个44英尺长,4.5英尺内径的反应器剥离器中,拉希格碳环的下床是20英尺厚,上床是10英尺厚。

在某些情况下,混合器17可能不能使用,但反应物可能混合在反应器汽提塔8的蒸汽分离空间中。

甲醇和三氯化磷反应生成亚磷酸二甲酯的反应过程在反应汽提塔中完成,同时,液体向下通过反应物-汽提18的汽提部分,与氯甲烷蒸汽呈逆流流动,该氯甲烷蒸汽是在再沸器产生中或者从反应物冷却器6通过管道3、阀门32、管道33和阀门34引入。一部分的的氯甲烷是以液态通过管道8和泵9从反应物冷却器6中引入的,再排放到集管20上配置阀门2,并分别连接到分支管线22和24个连接阀门23和25上。

反应气体塔被设计再绝对压力为350mm汞柱压力下工作,而不是之前报道的50mm。增加的压力是为补偿氯甲烷蒸汽,所以会低于氯化氢的分压。同时也减少了亚磷酸二甲酯进一步与氯化氢反应产生额外的氯甲烷。反应器汽提塔下段的温度可以通过改变第20、22和24行引入的氯甲烷的量来控制。氯化氢是从亚磷酸二甲酯和高沸点产物中产生的,并且氯甲烷从8号反应器汽提塔顶部通过3号管道包含28号阀门进入进一步的压缩、液化和分馏过程,如图所示。反应器汽提塔优选地具有液体氯甲烷回流,液体氯甲烷是由从20到29和30,再到分馏塔8的顶部引入的,这是为了保持温度大约再-45℃,这是为了确保携带的二甲基氢光子从头顶上的蒸汽进入压缩机的过程中得到充分的反应。由于亚磷酸氢二甲酯与氯化氢的混合物具有极强的腐蚀性,因此完全去除亚磷酸氢二甲酯对压缩机系统的正常运行至关重要。

通过提高反应器汽提塔的运行压力,可以大幅度降低电站建设成本。比如,如果柱中的压力增加到大约1.3个大气压的话,一般的三级加压系统有一个阶段可以被取消。当操作压力增加时,合金内衬柱的成本也可以降低,一般情况下,只要在略高于大气压的压力下操作,就可以简化操作。通过增加氯甲烷在混合物中的浓度,温度仍然可以保持在理想的低范围内。

正如之前指出的,甲醇和三氯化磷在反应物冷却器6中与蒸发氯甲烷直接热交换进行预冷。这样产生的蒸汽从冷却器6直接通过管道3和阀门32,其中至少有一部分是通过包含阀门34的分支管线33引导到接近反应器汽提塔8的底部且可以用作从反应混合物中去除氯化氢的脱模剂。通过在8号柱底部引入不含氯化氢的氯甲烷作为汽提汽,从而改进了汽提工艺。

从反应器汽提塔底部,亚磷酸二甲酯与高沸点产物的混合物通过35号线输送到36号泵,再通过37号线、热交换器38号线和39号线再到回流冷凝器40。通过再沸器盘管4循环的蒸汽或其他加热介质,可以向反应器汽提塔8的塔釜添加热量。或者,通过第35号线排放的部分材料可以通过外部再沸器线圈(图中没有显示),然后返回到反应器汽提塔8的底部。

回流柱8可以是一种具有多个穿孔板或甲板以辅助分级蒸馏的垂直圆柱型容器。比如一个内径3.5,长度为44的回流柱有着25块板,板间距为1.5。这个回流柱是用于微回流和分离亚磷酸二甲酯。防止重向分解的最高允许温度是150℃,所以在回流过程的温度为140℃,在热交换的热端温度是150℃。回流柱在热交换器38中进行预加热到温度为140℃、压力为50mm汞柱,大约过热50℃相比于亚磷酸二甲酯蒸汽,这是为了为40提供足够的温度以获得想要的馏分。未蒸发的副产物向下与亚磷酸二甲酯逆流,这个亚磷酸二甲酯是由前文提到的塔釜经过氯甲烷产生的。用氯甲烷蒸汽进行的汽提的高沸点副产物提了高沸点副产物中亚磷酸二甲酰氢的回收率。a柱还应配备气泡甲板,以便提供足够的汽液接触。在这个过程中,低压板更好地避免通过柱时压力的下降。亚磷酸二甲酯和其中所含的少量氯甲烷从40的顶部通过6和冷却器47,在此,液相亚磷酸二甲酯和未冷凝的蒸汽直接通过43到了49。从49号接收器发出的未冷凝蒸汽通过51线直接进入52,这些前面已经描述过了。通过52和33返回到汽提塔13的蒸汽中含有质量分数15%的亚磷酸二甲酯。

在49中收集的亚磷酸二甲酯经过53被泵54抽出,然后输送到56和阀门57,在这里亚磷酸二甲酯被储存(如图)。通过泵排出的二甲氧基磷硫磷的一部分,从而引导到重新运行的液体的顶部附近,作为回流液体,用于分馏。高沸点副产物从40的塔釜中抽出,通过58、冷凝器59、阀门60然后用于未在附图中注明的废物贮存或其他用途。

对于上面提到的塔40的操作方法,同样可以用石脑油或者其他沸点高于亚磷酸二甲酯的来分馏。使用石脑油的话,没有必要让氯甲烷气体通过42和45,但是石脑油可以被用来回流的方法并没有在图中说明。大部分的石脑油,可以保留在塔中,该塔可以通过换热器43或其他未在图中说明的方法来加入足够的热量使其沸腾。少量的与塔顶蒸汽或与从塔的底部抽出的沸点较高的物料汇合的石脑油可以作为分离层复原。这样一种操作方法是使用较高的柱压,范围从大约50毫米汞柱到一个绝对大气压(760毫米)。从而大大节省了设备和运行成本。如上所述的氯化氢和氯甲烷的混合物在18被分离然后直接的通过27和阀门28再通过换热器61,通过这个换热器,蒸汽或其他加热介质被循环以确保蒸发的混合物氯化氢和氯甲烷的气化,这个混合物经过62到达吸入罐63,这个吸入罐与通过64与冷凝器65连接,再经过64到冷凝器67,在67中被冷凝的混合物输入到63中到回收塔69. 虽然在附图中只显示了氯化氢-氯甲烷混合物的一级压缩系统,其实还可以采用多级压缩系统,比如采用三级压缩系统以生产氯化氢和甲基氯化物的液化混合物。

在第69号容器中,液态氯化氢和氯化甲烷的混合物通过泵71泵入70号管道,再经过管道72、阀门73到74。比如压缩机S5排放的蒸汽集中在水冷式冷凝器(69)中,然后直接通过管道75和阀门76然后储存或者其他用途。来自于分馏器74塔顶的回流液通过管道77到换热器78,在换热器中用氯甲烷回复的方法来冷却,回流冷凝形成的蒸汽通过管道71引入,再通过81排放到分馏塔的顶部。如果需要,分馏塔74的顶部可以进行充分的冷却以使氢作为液体通过75和阀门6。

从分馏器74的塔顶,氯甲烷再恢复成液态通过管道83、冷凝器84、管道85、86到达回收器87.当然,有一部分的输送到管道83的氯甲烷可能会直接经过83、89、90回到分馏器74的塔釜以提供热量。接收装置87中的甲基chioride蒸汽可以从3号线排放到3号线,并通过已经提到的33号线和阀门34引导到8号反应器汽提器的底部,以帮助从反应产物中分离氯化氢。前文提到过,一部分的液相氯甲烷直接从回收器87中经过管道79、阀门91和换热器78到约-18℃。再换热器78中气化的氯甲烷通过管道80到达吸入罐92,再通过管道93到压缩机94再到冷却器96,在这里压缩的氯甲烷蒸汽被液化,得到的液体从冷凝器96通过管道86到87. 一些包含在87中液体氯甲烷再送至储存。同时,林一部分的液态氯甲烷通过管道99、阀门100回到冷却器6中,以用于预冷甲烷和三氯化磷。虽然所给出的例子不应该被解释为不恰当地限制了发明的广泛范围,下面的例子阐述了目前的过程。

利用与附图所示类似的设备,将每小时4000磅三氯化磷和3100磅甲醇在绝对压力为每平方英寸50磅的冷却器中分别冷却到0°C。

预冷的三氯化磷和流量未每小时10800镑温度未-12℃的的液相氯甲烷混合在一起。预冷的甲醇和三氯化磷和氯甲烷的预冷混合物以每小时1900磅的速度被连续地引入反应堆混合物。从反应器混合器中,反应产物直接进入反应器分离器,该分离器由一个长度为44英尺、内径为4.5英尺的圆柱形钢容器组成。这个反应器剥离器包含一个较低的床,深度20英尺,里面填充了直径1.5英寸的碳拉希格环。反应混合物从反应器混合物导入的中心未包装部分和在反应器汽提器上部形成一层10英尺厚的1.5英寸碳拉希格环的第二床。

反应混合物中每小时2120磅氯化氢、12270磅的氯甲烷(冷却剂)、2560磅的亚磷酸二甲酯和950磅的高沸物。

为了使反应器顶端附件的温度保持在约-45℃,逆流的氯甲烷大约以每小时7750磅的速度回到塔顶端,同时额外每小时添加7750磅的氯甲烷以达到分离目的;其中5620磅是作为氯甲烷蒸汽从冷却器中取出,用于预冷甲醇和三氯化磷物料。另外500磅每小时的氯甲烷需要在反应器分离器中进行分离,这是从回流段的接收器中获得的。从回流塔接收器回收的氯化甲酯每小时含有约87磅的亚磷酸二甲酯,这些亚磷酸二甲酯将在反应器的汽提器中从氯化甲酯中分离出来。

从反应器的塔釜,亚磷酸二甲酯与高沸点产物的混合物直接回到回流柱40中,在这里大部分的亚磷酸二甲酯从高沸点产物中分离出来。亚磷酸二甲酯和高沸点产品的混合物在140°c的温度、绝压为0.97磅/平方米下进行分馏。同时,为了分离,氯甲烷蒸汽以每小时500磅的速度加入分馏塔。通过这个分馏过程,每小时从高沸点的产品中分离出2,560磅的亚磷酸二甲酯。

塔顶中每小时28260磅的氯化氢和氯甲烷的混合物直接输送到氯甲烷氯化氢分离塔中,塔里温度为38℃,压力为24个大气压(绝压),氯化氢蒸汽在分离器的塔顶中保持-1℃和24个大气压(绝压)然后以每小时2120磅的速度送去储存。氯甲烷保持88℃和24个大气压(绝压),以每小时26140磅的速度输送到冷凝器中被冷却到38℃。大量的氯甲烷回到了冷凝器中将甲烷和三氯化磷冷却到反应器的温度,然后剩下的每小时1470磅的氯甲烷送至储存。

以下是我们的发现:

- 一个亚磷酸二甲酯二点连续生产过程,在该过程中反应物分别包括预冷的甲烷和三氯化磷,后者与液态氯甲烷混合,这个混合物迅速且连续地和预冷后的甲烷混合,然后生成氯化氢、氯甲烷、亚磷酸二甲酯和高沸点产物的混合物。然后从上面说的生成混合物中连续地分离氯化氢和氯甲烷,在此期间连续地引入氯甲烷以帮助氯化氢迅速地从亚磷酸二甲酯和高沸点产物地混合物中分离出来。再对最后的混合物进行负压精馏以将亚磷酸二甲酯和高沸物从液态氯甲烷和氯甲烷中分离出来,在连续地回流一部分氯化氢氯甲烷混合物用于预冷甲烷和三氯化磷。

-

一个生产亚磷酸二甲酯的连续过程,反应物预冷的温度约为-30℃至10℃,预冷后的三氯化磷和-30至10℃的氯甲烷混合,再将反应物迅速且连续的混合再一起反应。然后从

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[239679],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 播撒生物炭促进鸟粪石形成,但加速重金属积累外文翻译资料

- 钢铁工业余热有机朗肯发电的能量及炯分析外文翻译资料

- 深度共晶溶剂微波辅助处理木质素-碳水化合物复合 物的高效裂解及超快提取木质素低聚物外文翻译资料

- 功能化杯状芳烃离子团族[4]的合成、晶体结构及竞争结合性能外文翻译资料

- 面向高能量密度柔性超级电容器的无纺布用黑磷杂化微纤维的微流控纺丝结构外文翻译资料

- 活性炭对水溶液中氨的吸附外文翻译资料

- 制备可控海胆状NiCo2S4微球协同硫掺杂石墨烯作为高性能 二次锌空气电池的双功能催化剂外文翻译资料

- 钛酸盐材料对重金属离子的吸附外文翻译资料

- CO2敏感催化剂的合成与表征温度响应催化聚离子液体微凝胶外文翻译资料

- 温度响应微凝胶薄膜在湿环境中作为可逆二氧化碳吸收剂外文翻译资料