英语原文共 9 页

造成沥青路面损伤的原因——水与动力荷载的共同作用

摘要

水的进入导致沥青路面的严重恶化。在本次研究中,开发了一种新的试验方法来研究了水密路面对4种标称最大骨料粒径为6mm、10mm和14mm的开级配沥青混合料和2种间隙级配沥青混合料性能的联合作用。当路面被2毫米深的水淹没时,施加固定频率的动载荷,测试一直持续到样本出现明显的破坏。与干态试验相比,在湿态实验条件下的开级配混合料中,尽管车辙性能相对较好,但与干态试验相比,表面裂纹的出现速度快了约7倍,表明水的存在加速了变质。而间隙级配混合料的抗裂性能较好,车辙性能较差。最后,对于相同的混合料在湿态条件下进行测试,骨料粒径较大的混合料比骨料粒径较小的混合料表现出更明显的整体劣化。该方法具有较好的应用前景,可作为不同类型混合料的筛选试验,研究其在砖混路面联合作用下的水敏感性。

2018 Elsevier Ltd. 保留所有权利

1.简介

柔性路面的设计是为了承受交通和环境负荷造成的机械和功能退化,过早发生破坏会降低使用寿命,危及交通安全运行,增加维护和恢复成本。近年来,沥青路面上的坑洞等损坏情况迅速增加,引起了公众的广泛关注。这些局部故障区域降低了行驶质量,并会造成危险的驾驶条件。沥青行业联盟在2018年进行的一项调查显示,英国近三分之一的地方政府认为,由于存在安全隐患,道路必须关闭。

虽然众所周知,路面进水会导致路面严重恶化,但其机理尚未完全了解,尤其是对路面损伤的影响。沥青路面的水分有内外两种来源,混合料中使用的骨料干燥不足可能是一种常见的内部水分来源;外部水源可以来自三种不同的方式,水从路面进入路面是因为排水差,施工[压实]差,或者混合料设计气孔含量高,透气性好。水也可以因为路肩构造不佳,侧面排水差,地基和底板材料的地下水位高,排水性能差等原因从侧面进入人行道(图1所示)。

一般认为路面表面的水或路面结构中的积水会随着交通的移动而加剧路面损伤,最终导致路面表层剥落或松动、局部及结构损伤。水的运动和随后的砖-路面相互作用的概念说明如图2所示,当外部水存在时,有两种方式可能影响沥青混合料:(a)通过孔隙结构的流场;(b)地表附近的静水。

图1. 轮胎-水-路面相互作用的概念说明

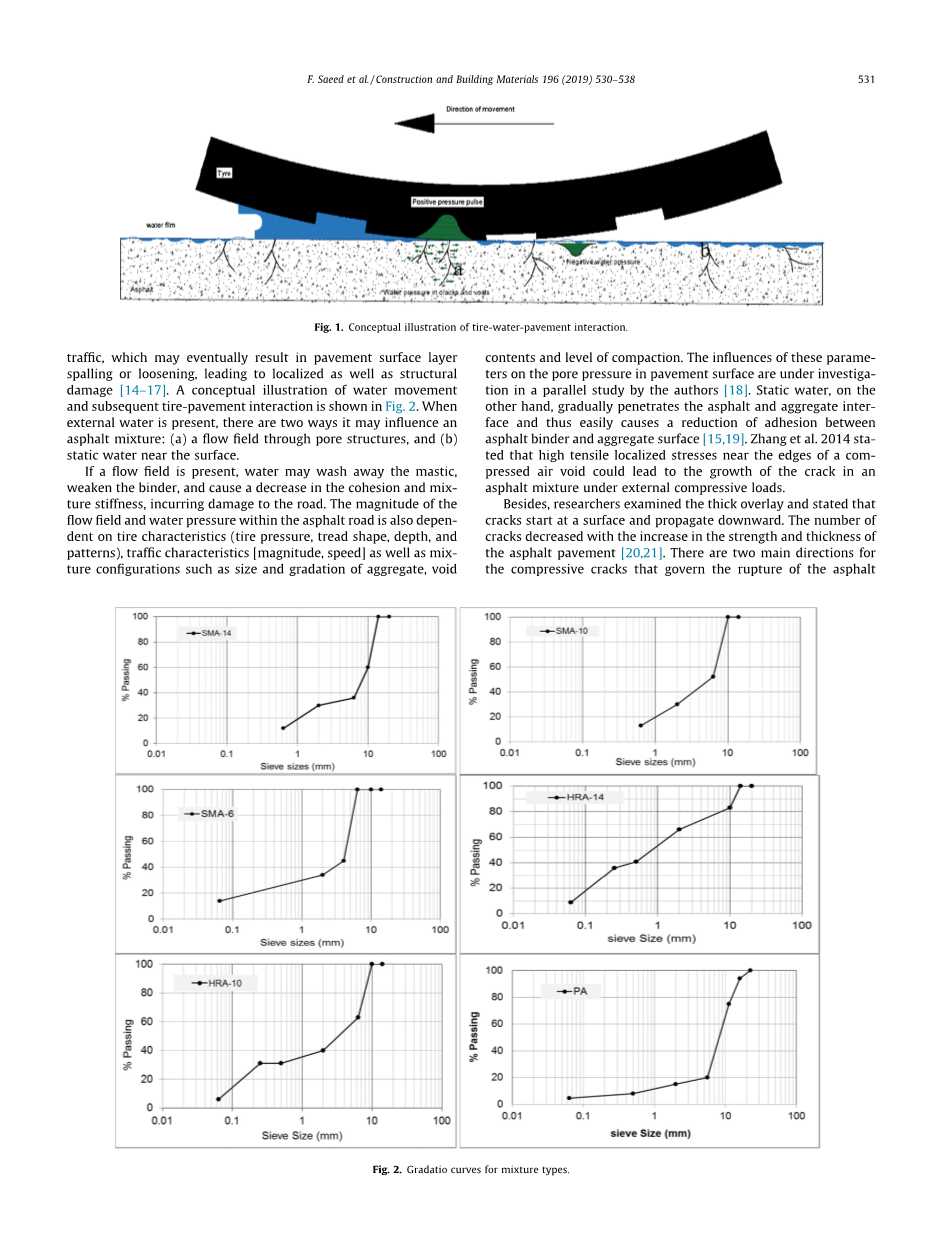

图2. 混合物类型的级配曲线。

如果存在流场,水可能会冲走胶粘剂,削弱粘结剂,导致粘结力和混合物刚度下降,对道路造成损害。沥青路面内流场和水压的大小也决定着轮胎的特性(胎压、胎面形状、深度、花纹),交通特性以及混合结构,如集料的大小和级配,孔隙含量和压实程度,作者对这些参数对路面孔隙压力的影响进行了平行研究。另一方面,静水逐渐渗透沥青与骨料界面,容易导致沥青粘结剂与骨料表面的粘附性降低,Zhang et al认为,在外部压缩荷载作用下,靠近压缩空气孔隙边缘的高张拉局部应力会导致沥青混合料裂缝的增长。

此外,研究人员检查了厚覆盖层,认为裂缝从表面开始向下传播,随着沥青路面强度和厚度的增加,裂缝数量逐渐减少。沥青路面在受压过程中产生的裂缝主要有两个方向:一种是根据沥青混合料的刚度和初始空气孔隙含量而产生的劈裂裂缝或对角裂缝。通常较硬的低空隙率沥青混合料在压缩荷载作用下容易劈裂裂缝,而较软的高空隙率沥青混合料在压缩荷载作用下容易产生对角裂缝。对三种最大公称尺寸12.5、19和25 mm的热拌沥青进行了对比研究,研究发现,级配越大,疲劳寿命越低,即最大公称尺寸为12.5 mm的级配疲劳寿命最高,最大公称尺寸为19 mm和25 mm的级配疲劳寿命次之。骨料级配对疲劳性能的影响大于粘结剂含量的影响,研究发现,沥青混合料级配越大,沥青掺量越大,其疲劳寿命越低,而级配越大,沥青路面车辙性能越好。与以往的疲劳试验范围相比,动载荷引起的裂纹的模拟是合理的和适用的,因为试件不受静载荷作用,而是受循环动载荷作用;因此,它节省了时间和成本。Myers等人利用计算机模型指出,轮胎胎面下的拉伸应力而不是轮胎边缘是产生裂缝的主要原因。此外,宽基地轮胎造成最高的拉伸应力,他们观察到拉应力随深度的增加而迅速消散,这可能是裂缝停止生长的原因; 另一方面,他们指出这个问题需要进一步研究,轮胎力测量显示非均匀接触压力,并说明轮胎接触压力与车轮载荷大小直接相关。该模型表明,在卡车轮胎下会发生高剪切应力和应变。

2.问题描述

水相关应力的研究主要是通过评估几种含水条件循环后力学性能的降低以及确定混合物基体的附着力和内聚力损失,对实验室制备的规范材料的降解进行处理。然而,砖混路面的相互作用是同时发生的,研究它们的共同作用对沥青路面整体性能的影响是十分必要的。此外,尽管最近TRL(运输研究实验室)的一项研究强调,在英国的主要道路上,路面开裂和路面塌陷是主要的破坏模式,但以往对路面性能预测的研究很少对路面引发的破坏进行认真的关注。此外,由于水与荷载的共同作用,目前还没有标准的测试方法来评价沥青路面的性能,因此存在着较大的知识缺口,本项目旨在解决这一问题。

3.研究目标

本研究的主要目的是评价不同沥青路面在同时浸水和重复荷载作用下的性能。本文提出了一种新的室内试验装置来表示水和交通荷载的联合作用。三种用途广泛的沥青路面;以热轧沥青(HRA)等缝隙级配混合料和石乳石沥青(SMA0)、多孔沥青(PA)等两种开放级配混合料为研究对象,分别在干态和浅水状态下进行了动载试验。还研究了空隙含量和团聚体粒径的影响。本文涵盖了研究的两个方面:第一部分介绍了试验装置和试验方案,第二部分介绍了表面开裂、永久变形和剥离等视觉损伤的试验结果,并与干态试验结果进行了比较。

4.试验方案

4.1混合物设计和样品制备

混合物的设计使用了相关的BS EN标准。各混合物的级配及其对标准的参考见图2。6 mm HRA和10 mm多孔沥青没有经过测试,因为它们不是广泛使用的堆焊类型。

将骨料、沥青和填料按BS EN 12697-35: 2004混合。混合物被注入一个预热自定义构建分裂200 mmtimes;200 mmtimes;50 mm钢模在140°C下压实,使用手持振动压实机压实所需的平板厚度达到所需的空隙的内容。在压实过程中,直接施加在板坯上的力和振动频率是在压实前选定的,因此可以假定振动频率在压实过程中是恒定的。以往的研究表明,该方法可用于模拟现场压实。

为评价试验的重复性和足够的标本数量进行统计分析,每个混合组合制备6个相同的标本。模具内的标本保存在室温下24 h,然后提取并放置在一个类似的预制槽尺寸305毫米times;305毫米times;80毫米大小的C40混凝土板。开槽混凝土板的目的是提供约束和不透水的基础,使水储存在沥青表面,即没有水渗透的下层。这是为了模拟沥青路面最坏的情况。结果表明,这种布置方式可以最大限度地减小沥青下层对沥青路面性能的影响。压实装置、压实试件及混凝土板开槽段内试件如图3所示。

4.2 压实试样的性能

每个试样的尺寸都经过测量,然后根据BS EN 12697-6: 2003中的详细规定对其进行了体密度测试,根据BS EN 12697-8: 2003计算每个试样的实际空隙率。SMA[石胶沥青]的目标空隙率为8-13%;HRA[热轧沥青]为4-6%,PA[多孔沥青]为gt;16%。计算了实际VC[孔隙含量]和VMA[矿物团聚体中的孔隙度]。表1给出了示例属性。可以看出,所有的混合物都符合标准要求,具有代表性的VC和VMA。

从耐久性的角度来看,VMA是必不可少的,高VMA的混合料将促进粘结剂硬化,从而导致沥青表面开裂和劣化。相反,VMA不足的混合料往往会出现渗出现象,这就解释了与致密混合料相比,多孔沥青的使用寿命比预期的要短,SMA混合料中VMA与骨料标称尺寸(NMAS)呈负相关。

图3. 压实装置和压实试样

c. 沥青试样在混凝土板为测试做好准备

b. 压实试样(14毫米多孔,14毫米SMA和14毫米HRA]

a. 板和手持式振动板

4.3. 实验操作

实验方案包括设计一个新的100 mm2的钢板(图4a),然后连接到一台能够进行动态加载的INSTRON机器上。该钢板适用于连接带有8毫米方胎面(图4b)的12毫米厚橡胶板。轮胎胎面花纹的选择是借鉴前人对轮胎胎面形状和花纹对路面水压影响的研究。结果表明,当高频荷载作用下,配以受水影响的方形胎面花纹时,胎面底部的水压增大。

图4c为模拟路面结构示意图。如前所述,使用80毫米混凝土板基层模拟较低的沥青层,使用40毫米橡胶垫代表路面基础。

采用频率为5Hz的5KN正弦压缩载荷,首先将加载板降低到预加载0.5 kN的表面,确保加载板牢固地放置在表面,然后连续施加4.5 kN的载荷,直至试验完成,最大和最小负载的大小是分别为4.5 kN和0.5 kN。在前人对水压测量研究的基础上,选择了荷载大小和荷载频率,设置和测试规范见图5和表2。对于每种混合类型,分别在干态和湿态下测试了3个试样。在试验过程中,表面被1-2毫米的水淹没,并通过不断加水来保持这个深度不变。在潮湿条件下测试的试样在室温下经过一夜的水处理,以确保测试前的饱和度。样品总共暴露在20,000到40,000个负载循环中,所有6mm、10mm HRA和SMA混合料均进行了20,000次循环试验,而所有14mm HRA、SMA和多孔沥青混合料由于过量失效,在40000次循环后均停止试验。

为了更好地理解,图6给出了测试程序流程图。

(a) 100mm X100mm装料板

(b) 橡胶垫代表胎面形状

(c)建立动载试验

图4. 模拟路面结构示意图

图5. 测试设置

图6. 测试程序流程图

4.4. 压力测量

在每个确定的循环次数后,测量试验室沥青的垂直变形结果和表面出现裂缝的长度。下面几节给出了测量破坏的程序。

4.5. 视觉观察

以《长期路面性能方案病害识别手册》为基础,将目测值(累积周期、个别裂缝长度、车辙及评语)记录在标准测量表中, 用照相机和显微镜记录照片,用网格板和直尺测量裂纹的形态和长度[mm],车辙深度[mm]。此外,每1000次循环后,还记录了角部开裂、颗粒损失等其他病害。

4.6. 裂缝测量

每1000次循环后,将加载装置抬起,使平板表面可见。然后,对试样进行了评价,并测量了裂纹的存在程度。一旦裂纹产生,用400倍放大的显微镜拍照,利用图像处理软件测量裂纹的长度。记录并标记裂纹长度,累计得到后续1000次循环的裂纹总长度。湿态试验采用类似的方法;取下加载装置后,先用吸水纸吸干沥青表面,再进行测量。设置和标记的试样如图7a和b所示。

4.7. 车辙测量

将直板置于垂直于荷载方向的平面上,每1000次荷载循环后测量沥青平板表面车辙情况,底板平行于沥青平板表面纵坡。测量装置如图7c所示。

c. 机架的车辙测量

b. 标志板:

a. 机架的裂缝测量

图7. 测量装置

5. 结果与分析

在干湿两种试验条件下,每种混合料的平均累积开裂长度和累积车辙长度分别如图8和图9所示。

图8. 所有在干湿条件下测试的混合物的平均累积裂缝

图9. 累积车辙长度

各试验在干湿两种情况下的标准偏差见下表3。可以看出,所有混合物的开裂结果都存在差异,但试样之间的车辙结果相对一致。

从图8和图9所示的试验结果可以明显看出,水的存在显著加速了表面开裂。在14mm多孔沥青中影响较严重,然后依次是14mm、10mm和6mm 沥青玛蹄脂碎石混合料,在10mm和14mm 热轧沥青中影响最小。在14mm 热轧沥青下,裂纹几乎可以忽略不计。

与开裂结果一样,不论混合料类型如何,沥青混合料的抗永久变形能力随水的存在而降低。与任何SMA或多孔沥青相比,10mm和14mm HRA混合料在40000次荷载循环后均表现出明显的车辙。HRA的力学性能来自于粘结剂在细骨料内部的粘结力,因此HRA对内部运动的抵抗能力较差,但对疲劳裂纹的抵抗能力较好。

除车辙和开裂外,所有SMA和多孔沥青混合料在湿法试验后均有一定的开裂现象,但在干法试验中几乎可以忽略不计。两种HRA混合物的物质损失都很小。值得注意的是,每种混合物在干态和湿态下的三种试样的损伤形态和相对损伤量是相似的。

6. 讨论

6.1 水与荷载共同作用的影响

对于干裂纹与湿裂纹的严重程度,其相对影响如图10所示,其中给出了各荷载脉冲下湿裂纹与干裂纹的比值,表4给出了第一裂纹的荷载循环次数、裂纹的扩展情况及其严重程度。给出了路面龟裂的分类, FHWA裂缝的严重程度分级是基于测量裂缝在300毫米上最长,并以平方米计。这个尺寸被缩小到70mm到100mm,在测试的200 mm2中有一些连接裂缝,裂缝的严重程度较低[L]。,100毫米,150毫米和相互关联的裂缝,中等严重程度[M],gt; 150mm相互连接的裂纹形成完整的图案,并且随着载荷的增加而移动,严重程度高[H]。

在相同的沥青混合料中存在水,以相同的方式压实,会导致沥青中裂纹的增加。结果表明,级配对两种裂缝的影响均大于骨料的实际尺寸。例如,6mm和14mm SMA的耐磨

资料编号:[5493]