英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

混凝土保护层开裂所需的腐蚀产物压力

Alejandro Munoz, Carmen Andrade, Andreacute;s Torres

Institute of Science Construction Eduardo Torroja, Madrid, Spain. 34) 91 302 04

40, amunozn@ietcc.csic.es, andrade@ietcc.csic.es.

Mexican Transport Institute, Queretaro, Mexico. (52 442) 2 16 97 77,

摘要

钢筋腐蚀造成了影响结构承载能力的几种破坏,其中提到了混凝土保护层的开裂。钢筋腐蚀所产生的氧化物会导致内部应力的发展,而这些应力可能会使混凝土破裂。尽管这一现象是众所周知的,但关于发展的定量描述以及由腐蚀钢筋混凝土所引起的应力强度是很罕见的。尽管文献中有几个模型,但它们并不能普遍再现试验结果。这项工作对现有的实验证据进行了批判性的回顾关于混凝土保护层开裂所需的内部膨胀的数量和估计膨胀的公式。同时,还提出了混凝土保护层所需的压力与试验技术进行假设验证和裂缝宽度监测的确认。最后,提出了一种简单的模型来估计混凝土保护层因腐蚀而产生的开裂压力。

关键词:裂缝,混凝土保护层,直径,膨胀,压力

1 引言

混凝土结构常被视为具有低维护成本的永久性结构。在温和的环境中,适当选择材料和谨慎执行的构造方法中,这种情况仍然是正确的。然而,在过去几十年来,随着钢筋锈蚀,混凝土开裂和剥落已成为世界范围内的主要问题。

由于水泥水化所提供的高碱性环境,钢筋通过钝化来防止腐蚀。在一个典型的环境中,混凝土的pH值在12.5到13.5之间。这在增强表面[1]上产生了一层

gamma; -Fe2O3(gamma;-氧化铁或细晶),起到了防腐蚀的作用,并且这种钢处于被动状态[2]。

然而,在海洋作业中,海水中的氯离子在混凝土表层积聚,并通过混凝土保护层缓慢迁移到底层钢筋中。当钢筋深度的氯离子浓度超过临界值时,钢表面的被动保护层就会破坏,而活性钢的腐蚀就开始了。

在混凝土中,从钢筋到腐蚀产物的转变只是部分理解。分析技术不能在现场使用,以确定嵌入钢筋表面所产生的腐蚀产品类型,而不暴露钢筋的外部。但是,如果将钢筋暴露在空气中,腐蚀产品可能会进一步氧化。因此,在钢/混凝土界面中这些腐蚀产物的物理和化学性质仍然不确定。以前的研究[1-5]观察到氢氧化亚铁Fe(OH)2,水合氯化亚铁FeCl2 times; H2O,黑色氧化物、Fe3O4是钢筋暴露在表面典型的固体腐蚀产物。其确切产物的形成取决于氧气的可用性,水、氯离子浓度和pH值。虽然在钢/混凝土界面形成的腐蚀产物的类型上仍然存在差异,但它似乎已得到很好的证实,即这些腐蚀产物比钢筋的质量密度更小[6],导致体积膨胀和混凝土保护层开裂。

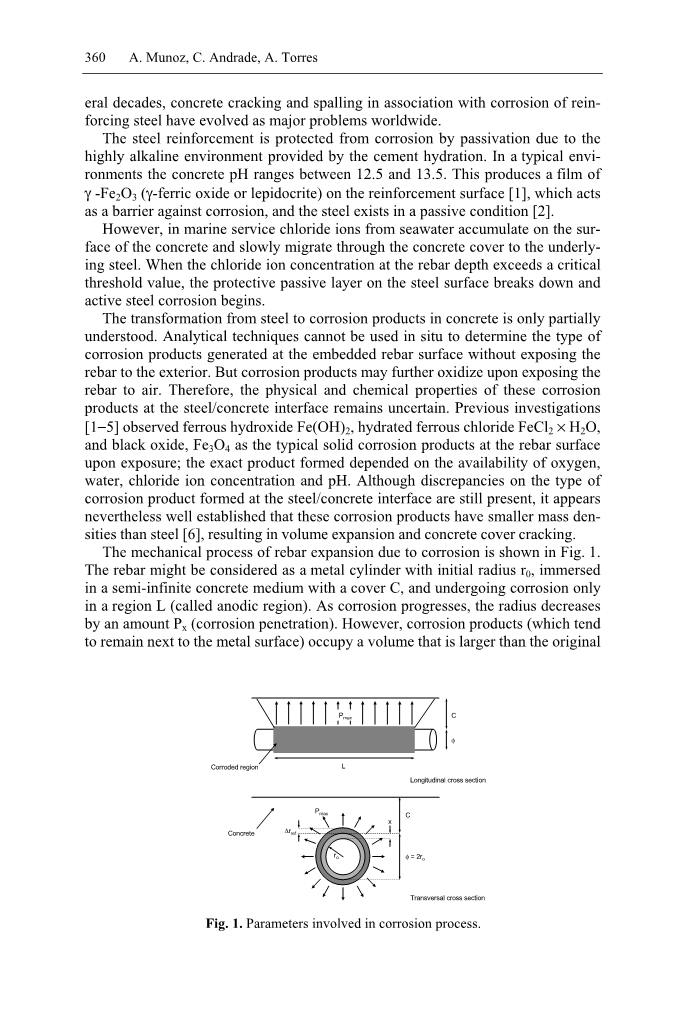

图1显示了钢筋腐蚀引起的机械膨胀过程。钢筋是一种具有初始半径 r0的金属圆柱,沉浸在半无限混凝土介质,覆盖C,只在L区(称为阳极区)发生腐蚀。随着腐蚀的进行,半径减小了一个量Px (锈蚀深度)。然而,腐蚀产物(往往在金属表面附近)占据的体积比原来的要大。这就导致了,在初始钢筋半径的情况下,一个与净增加Delta;ref相对应的净体积增长,其总价值r0 Delta;ref。周围的混凝土被有效的径向膨胀破坏。这是混凝土保护层开裂和剥落的结果。

图 1 腐蚀过程中涉及的参数

文献[7-14]记载了腐蚀产物膨胀引起混凝土开裂的试验、理论研究和现场观测。然而,开裂机理必不可少的耐久性预测的基本方面,仍然不确定,并将在其他文件中讨论。

如下文所述,钢筋腐蚀导致内部应力的发展[ 15 ],可能会使混凝土开裂。然而,对混凝土中钢筋腐蚀所产生的应力的定量描述是稀缺的[16]。因此,进一步了解腐蚀膨胀与内部压力之间的关系是建模预测的理想信息。

裂纹张开与腐蚀产生的氧化物数量之间的关系(以钢筋的腐蚀或直径损失的穿透性表示),是以前讨论的主题。这是作者通过不同的测试(既加速也不加速)的作品。各种分析开裂过程的方法也得到了发展。因此,一些模型[17minus;18]分析开裂时间作为混凝土保护层的功能,混凝土和锈蚀性控制的生锈的速度积累,而其他模型[19minus;20]假定生锈速率不变。另一个模型[10,21]得到一个上界和下界,假定钢/混凝土界面完全光滑或完全粘合。本文采用有限元方法对裂纹进行了有限元分析,假定裂纹模型为涂片固定裂缝模型,假定混凝土的线性软化[19],假定线性弹性断裂力学和在裂缝尖端放置可移动的网格,以捕捉局部应力集中[22]和边界元法[23]。另一篇论文建立了基于临界腐蚀侵彻引发开裂的模型,并将其与钢筋半径[24]、钢筋腐蚀引起的钢筋横断面的损失[25]盖径比和混凝土特性[26-27]联系起来。与实验观测相比较,在所有的研究中,都进行了模拟裂纹的计算。有人认为裂缝的开始主要取决于混凝土保护层,钢筋直径,混凝土质量和抗拉强度之间的关系。

本工作试图获取信息,以确定锈蚀深度Px的预测模型,以考虑混凝土的结构尺寸和断裂特性[14,16]。具体来说,人们希望确定腐蚀产物膨胀所做的机械功是否与产生腐蚀开裂所需的能量相匹配,根据其他地方提出的混凝土断裂能的裂缝尺寸和公式计算[8-9]。

实验研究了x射线腐蚀对圆柱和棱柱钢筋混凝土试件具有相同的保护层直径比,不同长度的腐蚀钢带。通过施加阳极电流,缩短试验时间间隔,加速了钢的腐蚀。钢的内表面安装了应变计,间接测量了钢-混凝土界面的压力。这个测量,连同有效径向膨胀的估计允许评估试验期间的膨胀功。然后,将此量与最终裂缝形态计算的能量和混凝土力学性能所期望的断裂能进行了比较。

2 实验工作

材料和试件

混凝土采用普通水泥硅酸盐Ⅱ型和水泥含量分别为327和320 kg/m3,水泥水灰比分别为0.60和0.55配制。最大集料尺寸为19mm。所用的钢是直径为16mm的BS-500。在所有试件的钢筋中,粘贴了4个应变计,以间接测量钢-混凝土界面处的应变(压力)。圆柱试件(C1)为70times;150 mm,棱柱试样(P1、P2和P3)为70times;70times;230mm(图1和2)。混凝土保护层为27mm。试件在模具中固化24小时,并在相对湿度95%、20℃的养护室中固化28天。养护28天后,试样干燥几天,以允许应变计来确定裂缝到达混凝土试件表面的时刻。如图2和3所示。

图2.圆柱试样

图3.棱柱试件

加速腐蚀开裂试验

C1试件腐蚀长度为90 mm,P1、P2、P3腐蚀长度为230 mm。为了激发活性腐蚀,在配合物中加入水泥质量的3%的NaCl,并在钢筋上施加电流(恒流试验),以加速腐蚀过程。

恒流器的一系列试样的加速腐蚀过程,该恒流器通过放置在两端的反电极施加名义恒流密度标本的曲面(图2和图3)。由滴液系统浸湿的海绵提供了试件与对电极之间的电接触。

使用了三种不同的电流密度。在第一次裂纹出现之前,电流密度为1(P1)、5(P2)和10(C1和P3)mu;A/cm2,随着裂纹的演化,第一次裂纹出现之后,电流密度分别为10(P1)、50(P2)和100(C1和P3)mu;A/cm2。

当达到目标裂纹大小时,测试被认为结束。在这之后,试件与腐蚀设备断开,然后断裂,以研究氧化物的种类、颜色及其在混凝土环境中的分布。然后,将这些钢筋进行清洁、干燥和称重。重量的差异是碱金属重量分析的损失。

腐蚀速率转化为半径损失的计算采用了一个基于法拉第定律的公式[19]:

Px = 0.0116I corr t (1)

其中Px是攻击穿透(微米),I corr是腐蚀强度(mu;A/cm2),t是自电流开启以来的流逝时间,以及在均匀腐蚀情况下,0.0116是一个转换因子(mu;A/cm2到mu;m/year)。

原则上,半径损失是根据法拉第定律计算的。也就是说,假定所有的电流都消耗在钢的氧化过程中,因此达到了电流效率的100%。计算出的损失被称为“理论钢损失”。然而,这种理想行为并没有产生,在许多情况下,“真实”半径损失比理论上的更高。通过对比实验结束时产生的重量损失和理论损失,验证了这一事实。

3 结果

混凝土保护层的侵彻/开裂

以前的研究[11,14]报告,对于均匀腐蚀的试件,混凝土保护层开裂所需的腐蚀量为15至50微米,而另一作者[28]认为,对于局部腐蚀的试件,其含量在50至140微米。为进行这项工作的测试,试件的混凝土保护层开裂所需的腐蚀侵彻情况如表1所示。P2和P3试件的侵彻结果与均匀腐蚀试件的研究结果相似(图4)。

表 1.混凝土保护层开裂所需的腐蚀侵彻

试件

侵彻(微米)

C1 8.51

P1 4.26

P2 19.18

P3 34.78

局部腐蚀

微米

均匀腐蚀

图 4.混凝土保护层开裂所需的腐蚀或侵彻量;这个工作的结果与其他作者的结果进行了比较。

4 讨论

在文献[ 17minus;25, 27minus;28]中,有一些模型可以用来估计混凝土保护层开裂所需的腐蚀量。文中分别用[24]和[28]给出的公式(2)和(3)比较了混凝土保护层开裂所需腐蚀量的理论值和本文得出的结果。公式(2)只考虑截面特性和腐蚀长度,而公式(3)考虑了试件的截面特性和混凝土的抗拉强度。

xcrit=0.0111 (2)

(3)

其中C是混凝土保护层(mm),phi;是钢筋直径(mm),L是腐蚀长度(mm),Pxo是产生第一条裂缝(mm)所需的腐蚀量,fct,sp是混凝土劈裂抗拉强度(MPa)

表2显示了由公式(2)和(3)给出的结果与本文所得到的结果进行比较得到的裂缝形成所需的腐蚀量。

表 2.用公式(2)和(3)对腐蚀量的结果进行计算

第一次裂缝产生所需的腐蚀量(微米)

|

Eq. |

C1 |

P1 |

P2 |

P3 |

|

2 |

31.24 |

23.62 |

23.98 |

23.77 |

|

3 |

31.87 |

35.36 |

35.36 |

35.36 |

real 8.51 4.26 19.18 34.78

用公式(2)估算的P2试件的腐蚀侵彻值与试验得到的实测值非常相似,尽管公式(2)是用局部标定的腐蚀结果且腐蚀长度大约大了5~6倍。由于圆柱截面的存在,c1试件的侵彻结果小于公式(2)和(3)的估计值。在P2试样中,侵彻和腐蚀速度较低(1 mu;A/cmsup2;)。在P3试件中,真正的侵彻值比公式(2)的结果大,但与公式(3)得到的结果非常相似。

混凝土保护层开裂所需压力

为了确定混凝土保护层开裂所需的压力Pr,对厚壁圆筒[35]的公式(4)[24],(5)[16],(6)[20]和(7)进行了计算。

(4)

(5)

(6)

(7)

其中:是混凝土的抗拉强度(Mpa),C/phi;是保护层与直径之比,C/L是保护层与长度之比,r1、r2是内半径(钢筋直径

全文共9322字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[17034],资料为PDF文档或Word文档,PDF文档可免费转换为Word