利用激光产生的超声波识别增材制造的零件中的亚表面缺陷

莎拉·埃弗顿1,2 ,菲尔·狄更斯1 ,克里斯·塔克1,本·达顿2

1英国诺丁汉大学公园诺丁汉NG7 2RD增材制造和3D打印研究小组。

2英国沃里克郡考文垂试验路安西商业园制造技术中心。

关键词:激光超声,激光超声检测,缺陷表征,无损检测,增材制造

摘要:增材制造提供了许多优于传统制造的优势,增加了设计自由度和集成多个组件的机会,减轻了重量。航空航天和医疗部门制定的严格的材料完整性标准要求开发系统来确保调幅部件的质量。

激光超声检测是一种非接触检测技术,非常适合现场监测调幅过程,因为可以在曲面和高温下进行测量。本文分享了最近一项研究的结果,该研究旨在生成和识别激光粉末床熔化产生的样品中的亚表面缺陷。具有复制那些通常由调幅加工产生的缺陷的样品已经被播种并在加工后进行分析,以便确定逻辑单元的检测极限,并评估这种技术对调幅现场检测的适用性。

介绍

正如沃勒的报告[ 1 ]中每年所报道的那样,增材制造作为一种技术近年来已经迅速成熟,现在正在许多制造部门进行商业开发。几个航空发动机制造商一直在寻求自动机械来减轻部件重量、交付周期和成本[ 2 ],然而部件的完整性仍然是一个问题。在英国,一个代表私营和公共部门调幅用户的指导小组指出,缺乏强有力的程序是更广泛采用调幅的一个关键障碍,特别是缺乏现场监测[ 3,4 ]。同样,美国国家标准与技术研究所强调“现场数据采集,以实现材料不连续性的闭环控制和检测”,这是[ 5 ]号研究与开发的优先领域。

美国测试与材料学会(美国材料试验学会)标准F2792将调幅定义为“将材料连接起来,从三维模型数据制作物体的过程,通常是一层一层地进行,而不是减法制造技术”[ 6 ]。该标准还概述了归入调幅标题下的七个不同的工艺系列。吉布森等人对调幅做了全面介绍。[ 7 ]。如上所述,目前航空航天部门支持的是金属粉末床熔化工艺的发展。基于激光或电子束能量源的利用,PBF可以进一步分类。这两个过程本质上是相似的,因此,所得材料产生相似的缺陷。

激光PBF过程有五十多个输入参数,其中一些参数是相互依赖的[ 8 ]。为了为航空航天部门生产具有足够材料完整性的部件,需要了解改变这些参数的影响,因此,进行了许多研究[ 9,10 ]。众所周知,在调幅加工过程中会出现各种各样的“缺陷”,其中最常见的是材料不连续性,如孔隙、夹杂物和裂纹,[ 11 ]。

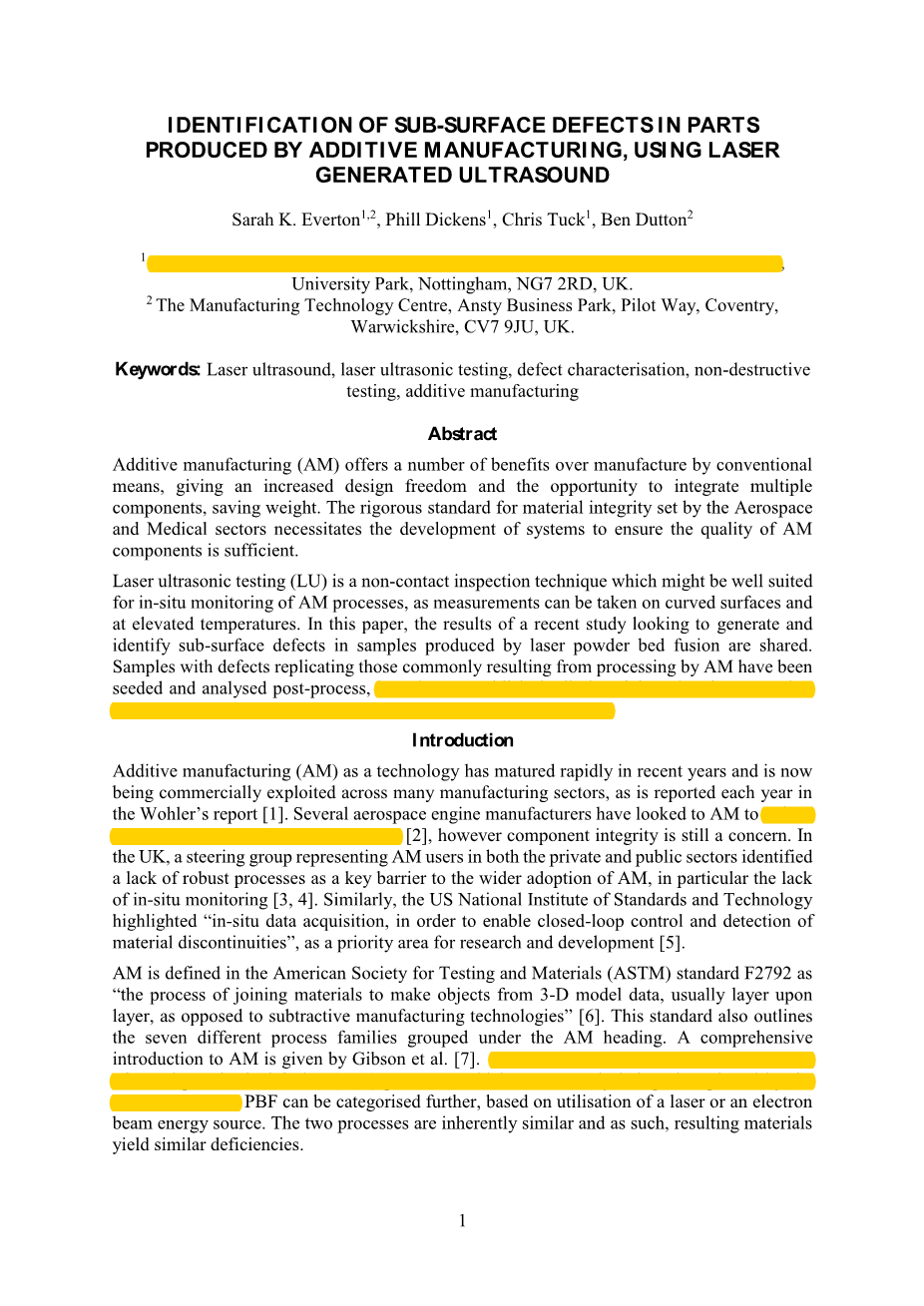

孔隙是很重要的,因为它们降低了材料的有效承载能力,也起到应力集中器的作用,提供了有效的裂纹起始位置[ 12 ]。孔隙可以根据尺寸、形状和含量进一步分类,例如“球形、充气的”[ 13、“细长的、充有粉末的”[ 14、15 ]或“钥匙孔”孔隙[ 16”,见图1。

图1 -显示球形孔(左) [ 14 ],未熔化粉末(中) [ 17 ]和锁眼孔(右) [ 15 ]。

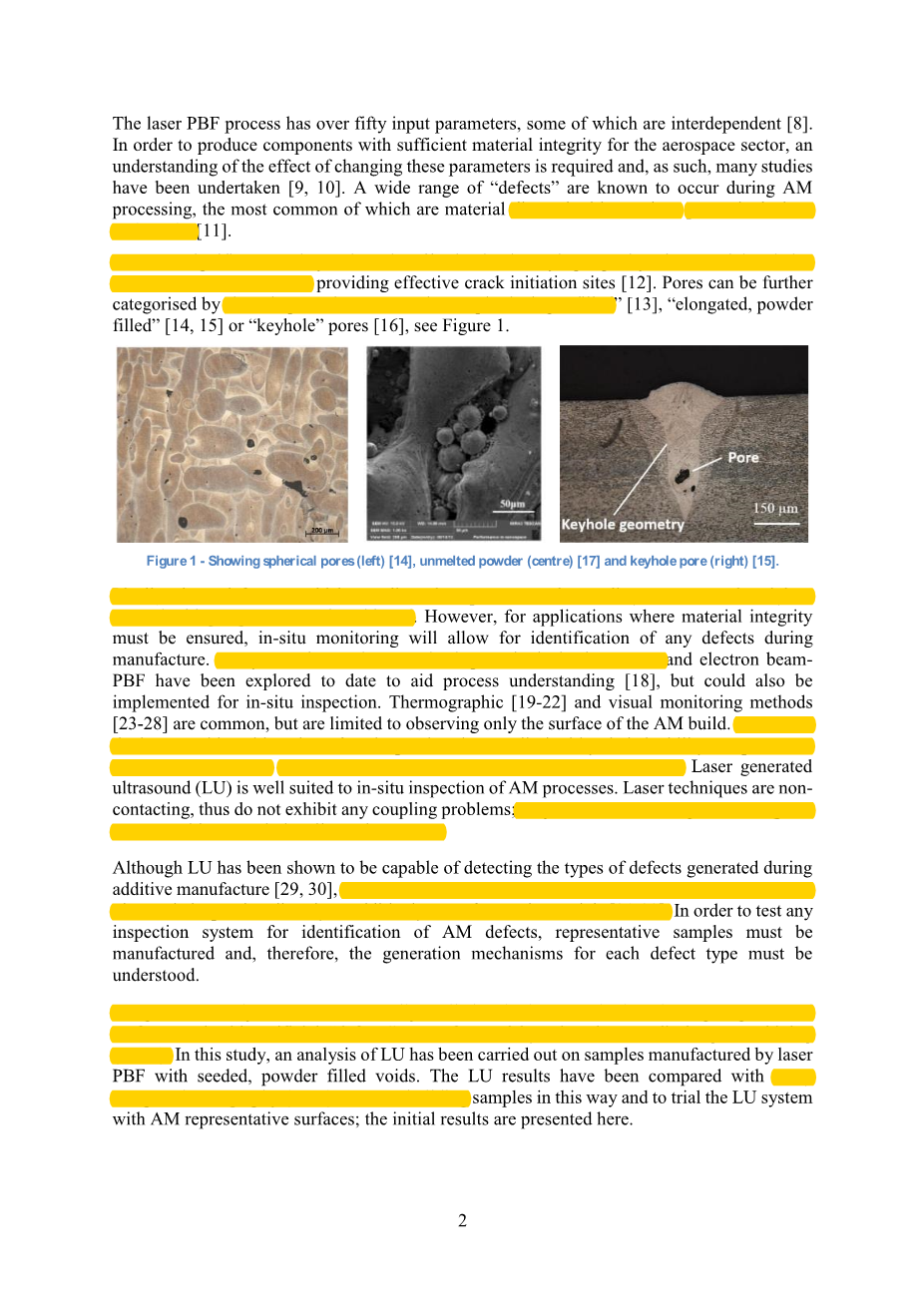

理想情况下,随着过程理解的成熟和对输入参数的更严格控制,这些缺陷将被消除。然而,对于必须确保材料完整性的应用,现场监控将允许在制造过程中识别任何缺陷。迄今为止,已经探索了许多非破坏性的激光-聚焦光束和电子束-聚焦光束监测方法,以帮助理解[ 18 ],但也可用于现场检查。热成像[ 19 - 22 ]和视觉监控方法[ 23 - 28 ]很常见,但仅限于观察调幅建筑物的表面。超声波设备能够进行表面下检查,但是受到它们不能在粗糙的调幅表面、不规则形状的物体和高温下操作的限制。激光超声非常适合于调幅过程的现场检测。激光技术是非接触性的,因此不存在任何耦合问题;它们可用于快速扫描,并适用于恶劣环境。

尽管LU已被证明能够检测增材制造过程中产生的缺陷类型[ 29,30 ],但将激光超声波检测直接应用于增材制造材料[ 31 - 33 ]的实验数量有限。为了测试任何用于识别调幅缺陷的检测系统,必须制造代表性样品,因此,必须理解每种缺陷类型的产生机制。

在之前的一项研究中,LU成功地在调幅完工和调幅后处理表面上进行了试验,并通过线电子放电加工( EDM )制造了人工“缺陷”。在本研究中,我们对激光聚偏氟乙烯制造的样品进行了激光诱导发光分析,样品中含有晶种和填充粉末的空隙。逻辑单元的结果已经与x射线计算机断层扫描( XCT )进行了比较,以这种方式评估建筑样品,并试用具有调幅代表性表面的逻辑单元系统;这里给出了初步结果。

激光超声波测试

背景

典型的逻辑单元系统包括产生超声波的脉冲激光器、连续波检测激光器、干涉仪、示波器和个人计算机(图2 -左)。超声波的产生源于入射激光脉冲的吸收和通过热弹性过程的能量转换,从而产生超声波。在高能量密度下,等离子体在材料表面形成,等离子体膨胀后产生脉冲反冲力,产生超声波;这被称为消融机制[ 34 ]。为了检测材料的不连续性,激光脉冲指向样品表面,超声波沿着样品传播并进入样品。

产生的主导波模式是表面波,也称为瑞利波,然而压缩/纵向波和体/剪切波也产生[ 35 ]。以不同速度传播的波直接在发生激光器和检测激光器之间传播,但也从样品的底部、末端和侧面反射(图2 -右侧)。一旦样品的材料和几何形状已知,就可以进行飞行时间计算来估计各种波的到达时间;这些时间可用于确保选择正确的逻辑单元设置,以便波不会不必要地相互作用。

图2 -逻辑单元设置示意图(左)和从样品顶部到底部的波形路径示意图(右)。

当在产生和检测激光器之间存在亚表面缺陷时,瑞利波衍射和散射,并且在返回接收器时由剪切波和模式转换的纵波组成。检测激光器接收返回的信号,然后对该信号进行处理,以提供感兴趣特征的细节。

超声波数据有多种显示方式。在每个扫描位置产生一个快照,称为A扫描(图3 -左),它显示在检测点接收到的超声波能量,作为时间的函数。对于具有电动线性载物台的逻辑单元系统,沿样品顶部以规定的距离间隔拍摄快照,并编译和堆叠一系列A扫描,以创建样品的剖面图,称为B扫描(图3 -右侧)。

图3 -从激光扫描中提取的典型的A扫描(左)和用键覆盖在B扫描上的预测波到达时间(右)。

当产生和检测激光在表面上以固定的距离移动时,与缺陷的任何相互作用都会在瑞利波区域的B扫描上导致抛物线指示;本研究将对这一时期进行分析。

设备

制造技术中心( MTC )使用的逻辑单元系统大部分包含在联锁外壳中,并使用计算机或集成硬件(如发电激光棒)远程操作。发生激光器是一种波长为1064纳米的四类调Q钕钇铝石榴石激光器,能够以20 Hz频率每20纳秒脉冲传输200兆焦耳能量。泵送和冷却单元位于外壳外部,激光头安装在外壳内部的电动平台上。检测激光器是一种1550纳米 / - 10纳米波长的光纤激光器,以连续波长模式工作,最大输出功率为10W。附带的“模拟处理模块”包含一个高通滤波时间微分器和一个线性低噪声放大器。“连续可变光纤功率分配器”和“引导光束”模块允许将功率分成0 - 100 %的探测光束(安装在测量头中)和输出到干涉仪的参考光束。引导光束将红色激光束注入探针光纤,以便为了对准目的,探针光束可以被安全地可视化。产生激光和检测激光光纤馈送光学器件安装在测量头内,光束间距可以从0 - 100毫米远程调节。测量头可以在离工件80 - 230毫米的距离处操作,光斑尺寸可以使用具有不同焦距的可互换透镜来调节。可以调整测量头,以便可以对放置在下面的样品进行在线或并排扫描。

测试样本

样品被设计成在不同深度的表面下具有球形空隙。还研究了PBF竣工表面处理对路厄信号检测的影响。钛合金钛-6Al-4V块是在激光光束发生器SLM50机器上用40米层、100瓦功率、20米点距离、40秒曝光和90米舱口间距制成的;还采用了双扫描策略(图4 -中)。

为该研究制造了10times;30times;10毫米的具有多个空隙的砌块,在顶面以下250或500米处的四个均匀间隔的200米空隙前面有一个“无缺陷”区域(图4 -左侧)。还制作了实心调幅块和方坯块作为参考。将样品放置在LU系统下,安装测量头,以便沿样品中心x方向以0.1毫米的间隔进行在线测量(图4 -右侧)。下面将讨论从这些块中获得的结果。

图4 -带籽晶缺陷的模块示意图(左)、样品的SLM50处理(中)和显示逻辑单元开始和结束激光位置的照片(右)。

结果

激光超声波测试

下面显示了使用Matlab从逻辑单元数据生成的B扫描,以及每个块的A扫描示例。由于从检测器接收的交流信号依赖于从样品表面反射的光,在弱光位置,交流值将很低;除以每个点的平均DC值会使这种效果正常化。

不出所料,钢坯参考块没有显示任何缺陷,并返回一个小得多的振幅信号(图5 );这是因为电火花加工表面更光滑、反射性更低。固体调幅参考块也没有显示任何缺陷(图6 )。在初始瑞利波峰值之后,具有籽晶缺陷的调幅块显示在2.5至15毫米之间区域的缺陷迹象(图7 )。进一步的处理将揭示关于任何现有缺陷的形状、深度或尺寸的附加信息。

图5 - 4毫米处的扫描(左)和B-扫描(右) -坯料参考块。

图6–4毫米处的扫描(左)和B-扫描(右) -调幅参考块。

图7 - 4毫米处的扫描(左)和B-扫描(右) -调幅种子缺陷块。

以前,当使用电火花加工通孔而不是封闭的“空隙”进行逻辑单元试验时,这四种缺陷的存在是不同的,不同于在这种情况下不清楚的情况。

x射线计算机断层摄影

为了进一步询问调幅种子缺陷块,尼康XT H 225 XCT系统被用于对具有27 m体素尺寸的样本成像。如逻辑单元扫描所预期的,钢坯和调幅参考块的XCT图像没有显示任何指示的缺陷(图8 )。图9中图像中的圆圈区域指示缺陷打算被播种在调幅播种缺陷块中的位置。对这些图像的分析没有表明在接种区域实际上形成了缺陷,尽管其他非预期的孔隙是明显的,这可能导致使用LU观察到的迹象。

图8 -调幅固体块样品的XCT图像(距顶面250米处的x-y平面)。

图9 -调幅块的XCT图像,显示了种子缺陷的预期位置-距顶面250米处的x-y平面(左)和距顶面500米处的x-y平面(右)。

内置在VGStudio MAX 2.2软件包中的自动缺陷识别( ADR )软件用于进一步评估带有植入缺陷的调幅块,以解释逻辑单元期间出现的指示。直径在610米到860米之间的七个大空隙被退回,见图10。这七个缺陷中的两个(圆圈),位于离顶面足够近的位置,并沿着激光穿过的中心通道,以解释逻辑单元给出的指示。继续将逻辑单元和XCT收集的数据关联起来。

图10 -从侧视图(左)和俯视图(右)显示块内缺陷位置的不良反应图像。圆圈内的缺陷位于近似的逻辑单元扫描通道内,如箭头所示。

结论

播种缺陷不是直截了当的;由于调幅处理的逐层性质,简单地在调幅样本模型中留下空隙不一定会导致缺陷。有可能在制造过程中,当处理后续层时,籽晶空隙被“愈合”,或者空隙包含部分烧结粉末,允许波穿透,而不受影响。

对于逻辑单元,虽然采用了滤波和信号平均,但接收到的信号仍然有噪声。需要进一步询问数据,包括更高级的过滤,以便获得有意义的结果。破坏性分析将支持使用不良反应产生的XCT结果。然而,LU系统已经成功地探测到了一个已建成的激光PBF样品的亚表面缺陷。

未来的工作

除了上面概述的工作之外,还将生成一系列带有“自然发生的缺陷”的样本。激光扫描速度和阴影间距将被控制,以在接近顶面的高密度材料块内产生“缺陷区”。逻辑单元系统将用于评估这些样本。

感谢

主要作者在制造技术工程博士中心工作,该中心由诺丁汉大学制造技术中心和工程与物理科学研究委员会支持,获奖号为1361477。已经结合FP7-2012-NMO-ICT-Fo项目313781开展了工作。

参考

1.沃勒,《2015年沃勒报告》。第22卷。2015年:沃勒协会。

2.内森,s .,航空航天公司在《工程师》一书中谈到增材制造。2015年,中原通信有限公司,可从以下网址获得: http : / / www . the engineer . co . uk / aerospace - takes - to - additional - manufacturing /

3.英国增材制造指导小组,指导小组。2015年;可从以下网站获得:

http://www.amnationalstrategy.uk/steering-group/.

4.增材制造特别兴趣小组,《塑造我们在增材制造方面的国家竞争力》,泰国电力局,编辑。2012年,英国政府。可从以下网址获得: http : / / connect . innovateuk . org / documents / 2998699 / 3675986 / UK Review of Additive Manufacturing - AM SIG Report - Septer 2012 . pdf / a1e 2e 6cc - 37b 9 - 403 c

英语原文共 8 页