表面自适应的超声(扫描)技术,适用于复合材料样品的相位阵列,用以检测曲线边缘和复杂几何形状

- L.霍普金斯,布拉萨姆先生,新加坡,让·诺埃尔·诺瑞特,约翰逊颂和贝尔勒。

1加州伯克利Bercli公司 94703

2轮廓动力学检测系统,李维斯,屈贝克,G6V 7M5,加拿大。

3 EADS复合材料阿基坦、萨拉恩,33160, 法国。

4 M2M, 雷祖里镇, 91940, 法国。

摘要:

结果来自于实验室实验和全自动化工业实验的成果。

本文旨在检验表面自适应超声技术(SAUL)能够应对物体复杂的几何结构、零件的可变性和探头错位的挑战ujio,同时减少工作人员的检查时间和费用。

各种零件的形状校正的扫描结果表明了SAUL使入射波与几何体相适应的能力,即便是用线性测量而的紧密半径。

线性探查和曲线阵列的实验结果表明,SAUL可以补偿实验探针的失调。

关键词:超声相控阵;表面自适应超声技术;自适应;形状校正。B扫描,C扫描,曲线阵列,矩阵探针,复合材料,管,纵梁,加强筋

PACS: 43.35.Vb, 43.35.Zc, 43.38.Hz, 43.60Fg, 43.60Lq, 43.60Mn

介绍:

复合材料的迅速普及,推动了人们对于多用途材料的需求,其适用于大批量工业应用生产检测方案的解决。

表面自适应超声波技术(SAUL)是为了帮助完善复合材料零件的检查,其具体包括:复杂零件的几何结构和高精度零件的轮廓表面,紧密半径、铺层脱落和搭接接头,不平行的前墙和后墙 ,零件内部成分的变异性通常大于金属成分。

综上所述,与电子扫描相比,表面自适应技术在飞行中应用,一般不会增加

它的检查次数。

该实验得到的数据,包括人们从具有代表性的部件所获得的实验室实验结果,同样包括着人们对第一个部件进行SAUL的结果。

SAUL在实验技术所属的轮廓动力学中的工业技术实现,可用于对各种复合航空航天部件进行检查。

为了进行充分的自动化操作,人们将SAUL用于各种小零件的检查。检查的平均时间为2.5分钟,这远远快于规定所要求的每部分4分钟的速度。

SAUL的使用也使得其在矩阵探针中对具有复杂几何结构的零件和各种各样零件的技术实施成为可能。

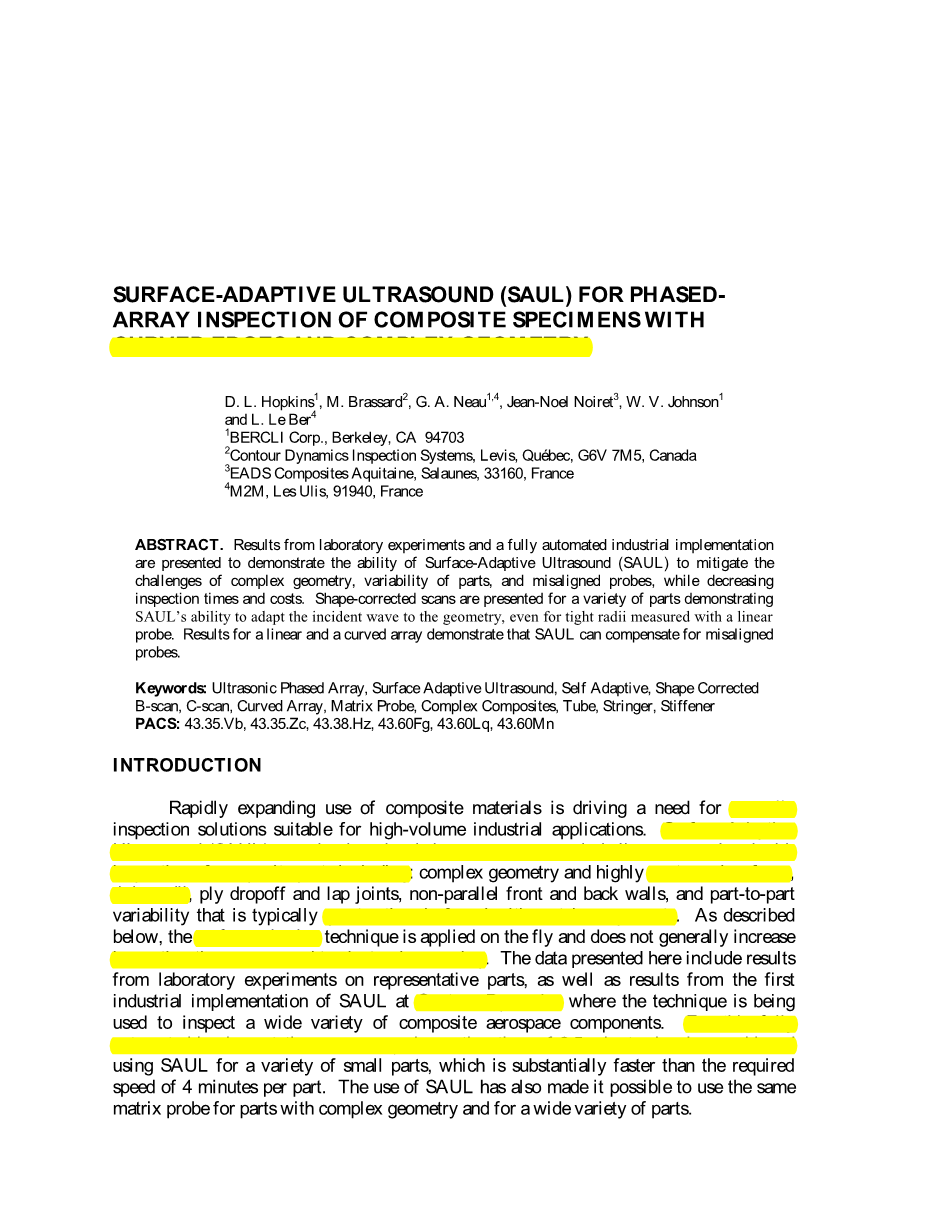

图1:

对于SAUL的表面自适应技术,人们通过发射阵列中的所有元素而不是聚焦所获得的前表面回波测量样品的形状,正如左图所示,得到线性探头的图像。

然后使用迭代过程实时计算进行优化以创建出最佳适应表面的几何入射波(右侧图像)

表面自适应超声技术:

表面自适应超声技术(SAUL)作为一项已获得专利的技术[1,2],由M2M作为一个选择而在他们完全平行的mulitx相控阵系统上得以实现。

由于该技术是实时应用的,因此非常适合于大量生产的环境。在具体应用时,探针上的元件在无聚焦状态的传输中被激发,样品的形状由其前表面的回波所测量。然后使用迭代过程使信号适应物体的几何结构得以实时获取形状的校正扫描[3-4]。

具体程序如图1所示:

对于提供形状信息的初始测量,线性阵列信号在没有任何时间延迟的情况下生成,如图1中的左侧图像。然后在迭代计算过程适应,创建垂直于曲面的入射波的几何体(右侧图像)各种弯曲复合材料零件的带SAUL和不带SAUL的B扫描如图2所示,用5兆赫的线性探针进行扫描。-在MHz曲线阵列中,第一排的部分是由Trek制造的复合“叉”。由于其半径很小,而且有变化,这部分很难检查。

在具有一定长度的几何体中,即使其半径很小,使用SAUL的线性阵列,如前面的流程[5-6]所示。

实验获得的结果在帽形截面加强件上使用线性阵列,表明信号很好地适应着工件半径,但其后壁信号相对较弱(第2排)。

第三排阵列部分利用曲线阵列对空心芯样进行了检测。在这种情况下,曲线的阵列与零件不完全匹配,于是仅仅获得无SAUL信号。

在一个相对较小的区域内,激活SAUL可以大大提高覆盖率,从而获得一个大得多的区域,在这个区域上我们可以获得后壁回波。

我们可以通过比较图2中最后两行的结果看到,应对SAUL的有无,从而获得曲线阵列和线性阵列的结果差异。弯曲的探针与管子之间的曲率非常匹配,预计产生的结果将非常好(第5行)。

正如所料,无论有没有SAUL,其结果都是很好的。如预期的一样,用线性阵列获得的B扫描SAUL的覆盖范围比曲线阵列小,并且只有在探测器的位置才能获得信号,其信号大致平行于零件(第4行)。

对于相同的线性探针,激活SAUL的结果在B型扫描中,具有更大的覆盖范围和更出色的信号质量。

探测包括不带SAUL和带上SAUL的部分

图2:无中心柱和SAUL(右柱)的B扫描弯曲复合零件。

该扫描采用5兆赫的线性阵列(第1、2和4行)或5兆赫的曲线阵列(第3行和第5行)。

正如照片所示:形状校正的扫描运用SAUL方法证明了这种技术即使是在半径很小的情况下,也能够使入射波与几何体相适应。

如图3所示:在层压板中间的管子中有缺陷嵌入,这种情况下,工件包括着两个大缺陷。

没有SAUL的最小两个零件未检测到缺陷。而激活SAUL所允许两个最小零件的缺陷检测与成像(图4)包括了使用矩形矩阵探头(图5),这有利于形成适应于两个方向的几何图形。

人们根据轮廓动力学所设计建造的检测站,它的目标是将最先进的自动化零件进行处理和检查。 该技术集成到允许快速评估出小型复杂的复合材料部件[7]。对应的自动化流程能达到数百个。

图3:对于复合管中放置着中间层压板的释放膜的缺陷尺寸,用线性的带与不带SAUL的弯曲探头来。

结果如图2、4和9所示,需要注意的是最小的手工切割缺陷将导致尺寸的显著变化。

对于不同的部件,其能够以每部件4分钟的速度提供100%检查;以及具有处理和检查复杂部件的能力,因此具有显著的可变性。

满足这些要求之后,检查站便集成了一个视觉系统与机器人和并且配有扫罗的M2M相控阵系统。

安装于EADS复合材料的检查站,目前正被用于评估一个航空航天船装置。

而由碳纤维增强塑料(CFRP)所制成的桁条和加强件,则具有典型的各向异性和衰减性。

该装置由250个不同的部件组成,尺寸相对较小,约为700 x 200 x 200 mm。

这些零件也是十分薄的(1-9毫米),其中许多零件具有紧密的半径,包括凸面和凹面。 零件的曲率半径在4至7毫米之间变化。而零件缺陷则是分层与平面内的孔隙。分层直径或多孔性大于6 mm的零件有超过2%的都被拒绝。

额外检查包括交付零部件和CAD图纸,实验数据在相对较高的零件之间变化,包括表面的不规则性,比如固化过程中所产生的脱落和变化现象。

复杂的几何结构和零件的变异性使得精确的自动化零件变得难以跟踪,如果试验项目需要快速的检验率,则使用多个探头或(和)复杂的扫描路径是不现实的。

图4:显示了Trek复合材料的B扫描和振幅C的扫描,我们用5兆赫的线性探头检查,而不是用SAUL来释放膜。

图4:右上角的图片所示复合管的B和C扫描是分别在没有SAUL和有SAUL的情况下所获得的。 当实验不使用表面自适应的SAUL算法时,零件最小的两个缺陷

在C扫描中未检测到(中行)。

激活SAUL算法可以提高覆盖率,而通过比较最上面一行中的B扫描,并允许在CScan(最下面一行)中可知检测和成像均有所缺陷。

图5:基于轮廓动力学所设计的EADS复合含水层检测站可以自动处理250个不同的复合材料部件。使用Imasonic 16x4检查零件的矩阵探头(左下角图像)与M2M 64X64全平行相控阵配合使用,控制器配有SAUL(左上角照片)。

示意图中的浅色元素所示,探针图显示一次激活16个元素组。

如右图所示,五轴笛卡尔机器人的定位探头,连同合成一个复合部件。

因为这些挑战以及实验对速度和多功能性的要求,我们采用的检查策略是使用16x4 Imasonic矩阵探头和M2M配备SAUL的相控阵系统。使用矩阵探针探测,设计和优化使用CIVA软件,。一个五轴笛卡尔机器人拿着探针(图5)操作在被选中的允许在两个几何补偿的方向。

如图所示。

16个探头元件在每次测量中都处于激活状态。活动元素则是通过探针来进行电子翻译。

图6中的顶部图像显示了由轮廓创建的复合试样。该设计用于测试SAUL改进曲线结果能力的实验动力学成分。该复合零件部分有三个部分:一个是相对平坦的水平部分,一个为半径,以及一个为垂直部分。图6中的两个C扫描用于测试中的水平部分标本。

如上图所示,在零件上钻了七个通孔,以及在零件的另一侧钻取了四个平底孔。

左下角的图像是常规的水平截面的C扫描图像,右下角的图像是使用矩阵探针和SAUL获得的相同零件的C扫描图像。在两次扫描中成像中所有的孔都很清楚。

半径和垂直截面的无SAUL和有SAUL的C扫描如图7零件的两个不同区域所示。

图7中的顶部图像显示着常规的C扫描。由于零件的半径不足,所以不允许有嵌入缺陷的识别,因此使用了与SAUL激活的相同矩阵探针,生成了下面图像中显示的结果。

将垂直截面的结果与传统的C扫描方法相比较,其结果与传统的C扫描方法相比有很大的差异。

利用SAUL,探测到了嵌入在半径内的人工缺陷,并且成像的,从而做出改进。

以下是两个被设计出用于研究索尔的实验的结果,其能够用于纠正探头的偏差。与图8所示的结果相同。

如图6所示的水平面板,在这种情况下,使用相同的

矩阵探头,激活SAUL,探头的最佳位置平行于零件表面,然后将探针相对于零件表面倾斜5°(参见图8中的图表)。图8中左下角的图像显示了应用于补偿未对准情形的探头元件。

实验产生的C扫描图像很有可比性,探头倾斜扫描时,所有孔都清晰可见。

图7:常规的C扫描为垂直和半径的两个截面区域的图像(上图)和与SAUL(下图)一起使用的矩阵相控阵。对于传统的C扫描,半径图像不足以进行缺陷检测和成像。

使用带有扫罗的矩阵阵列的半径图像,可以大大改进半径内嵌入的人工缺陷。

图8:显示出在轮廓动力学上进行的实验结果,以确定SAUL的纠正探头错位。右上角的C扫描图像是使用SAUL获得的,相位阵列探头与零件平行放置(如左上角图所示)。右下角使用SAUL获得C扫描图像,探头倾斜5°,如左下角图所示。这个图中还显示了应用于元件以补偿探头倾斜的时间延迟(延迟定律)。

第二组实验是图4所示的结果。对于此处显示的图像,为使用5兆赫曲线阵列执行实验而获得的测量值。如图2左下角的照片所示,测量没有使用SAUL,因为探测器很好地集中在这部分,然后逐渐移动向偏离中心,其增量为1毫米。该图右侧的图像是在没有SAUL的情况下获得的。即对于1 mm的偏移,在图像和信号完全丢失的情况下产生2毫米的偏移量。

与此相反,同样的SAUL激活后的测量,缺陷仍然会清晰地成像,偏移量为3mm(左侧图像)

图9:对用于检查复合管如图所示(图2左下角照片)。没有SAUL,信号很快在探头偏离中心位置时降级(右侧图像)。相比之下,激活SAUL所允许的释放成像的胶片缺陷,其偏移量高达3 mm,信号衰减相对较小。

正在进行的工作所给出的实验结果与结论和全自动的工业应用表明,SAUL技术能够适应于入射波。应对复杂的几何结构,以下是克服几个检查缺陷的可行解决方案:

最小半径为3.5 mm的复合部件带来的挑战从而释放膜缺陷,应使用SAUL技术和线性探针以小于7 mm的半径成像。

其结果同时使用着线性和曲线阵列显示了SAUL技术对探针的补偿能力。

而对于弯曲探头,实验结果表明,即使偏差导致传感信号完全丢失,使用SAUL技术仍能取得良好的效果。

递减探头对准所需的灵敏度大大减少了机械扫描和机器人跟踪所需要的部分,从而降低机械的复杂性和所需成本。

对于安装在EADS上的轮廓动力学系统,SAUL技术则提供了一个解决方案,来用于检查无法用从常规方法进行充分评估的紧密半径的C扫描。

为半径进行优化的曲线阵列是另一种解决方案,但会增加实验成本、复杂性和检查时间。

此外,实验的精确定位对于曲线阵列具有挑战性,因为复合材料零件间的变化是典型的

而SAUL被选为最佳选择,因为它可以实时运行,而且提供强大的多功能性。

其允许使用相同的探头和检查策略往往适用于复杂形状的各种零件。

对于船上的各种零件而言,使用SAUL的平均检查率几何尺寸约为80 mm/sec,相当于

典型检查时间为2.5分钟。这大大低于每个零件典型检查时间所要求的4分钟。

这些结果表明,SAUL为复杂的几何图形的技术应用提供了一种成本有效的解决方案,同时也解决了不同零件的可变性问题,和通常在生产环境中所遇到的探针对齐之类的问题。

目前正在进行的工作重点是满足SAUL技术在各种工业操作中所遇到的各种几何结构和条件。这包括改善信号幅度的一致性,从而确保精确和可重复的尺寸调整能力。该测试同样也是正在开发一个自动化版本的SAUL,以满足最小化用户的需要

英语原文共 8 页