英语原文共 32 页,剩余内容已隐藏,支付完成后下载完整资料

一种减少汽车紧固件成形工艺步骤的锻造方法

陈森勇,秦易,J.G. 陈和Chee-Mun Choy

设计、制造和工程管理,斯特拉斯克莱德大学,75岁

蒙哥马利街, 格拉斯哥 G1 1XJ, 英国

利亚(上海)汽车标准件有限公司,上海,中国

鹰金属制品有限公司中国昆山榆阳路268号

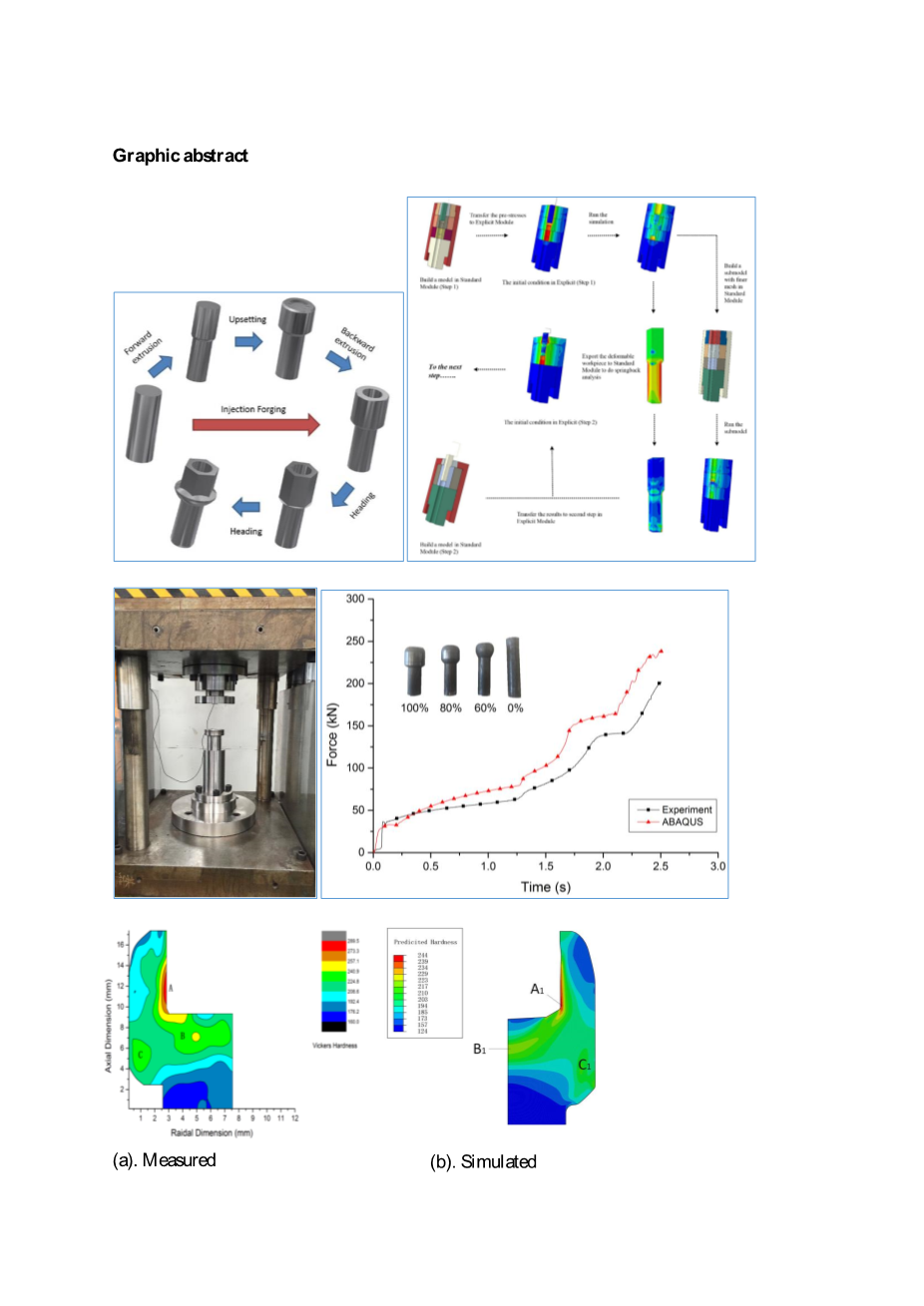

图形摘要:

突出了

减少汽车紧固件生产的工艺步骤

采用注射锻造实现复合材料流动

检查成型力/能量需求、材料性能和成型质量

总结了在紧固件生产中采用注射成型工艺降低工序的可行性

推荐流程部署和工具设计注意事项

摘要

汽车零部件制造业正在经历激烈的竞争。为了提高生产效率,作者引入了单步注射锻造作为传统多步锻造工艺的替代方法来制造汽车紧固件,通过专用的工具设计来实现组合材料的低密度,从而实现复杂的部件形式。为此,进行了可行性研究,包括常规多道次锻造与注射锻造的比较,通过有限元模拟、注射锻造工艺的实验验证以及成型零件的质量详细检验。仿真主要针对车轮螺栓的成型进行。建立了轴对称模型来分析锻件的力和能量需求,从而分析各工序的成型误差和刀具应力。在工厂环境下进行了注射锻造试验,目的是验证有限元结果,确认工艺和工具设计的可行性。在此基础上,验证了用注射锻造代替多级锻造的可行性。研究表明,单步注射成型对成型力的要求较高,但能耗较低。此外,在注射锻造中出现流动故障的可能性更小,这对汽车紧固件的成型至关重要。然而,由于锻造过程中复杂的材料流动和较大的模具挠度,在锻造生产中必须启用专用的模具设计来减少成形误差和提高模具寿命。

关键词:

汽车紧固件,多步锻造,注射锻造,有限元分析,成形试验。

介绍

在过去的几十年里,不断增长的汽车工业增加了对零部件的需求。为了满足对各种尺寸和形状的零件的需求,传统的工艺如锻造、机械加工和铸造都被使用了[1]。其中,冷锻作为一种制造尺寸精度较高的零件的有效工艺,起着重要的作用。冷锻可以使零件的机械性能得到提高[2]。虽然机械加工、温锻和热锻已广泛应用于汽车零部件的成形,但在实际生产可行的情况下,冷锻仍是制造商的首选。

然而,随着全球竞争的加剧,传统的冷锻工艺正面临挑战。这在很大程度上是由于客户的需求,他们需要使用高强度重量比材料的高精度和质量稳定的组件。另一方面,与其他竞争对手相比,行业也需要降低成本,提高效率。作为满足这些要求的成就之一,注射锻造正被研究作为一种新的选择,从其中可以在最少的锻造步骤下获得复杂的零件。

注锻最初是由英国[3]国家工程实验室引进的。结果表明,与其它锻造工艺相比,该方法具有较高的加工效率。由于缺乏有用的理论分析用于注射锻造,帕森斯等人[4]采用上带分析来研究薄壁法兰的锻造。认为该方法能较准确地描述材料作为理想塑性材料的过程。另一种尝试是在注射锻造中锻造轴对称管状材料。Dieterle[5]和Hendry等人[6]在这方面进行了一些引人注目的研究。他们利用物理模型和实验分析了注射成型管的不同缺陷类型。

从20世纪80年代到2000年,有限元(FE)分析发展成为一种流行的分析金属成形过程的工具。Balendra和Qin利用FE分析发表了若干关于注射锻造的研究[7-9]。在这些研究中,他们全面定义了成型极限,总结了产品的失效形式。此外,他们还介绍了一种厚壁管的压力辅助锻造工艺。在加压介质的帮助下,成功地获得了空心零件[10-11]。他们还分析了注射室的压力损失。据报道,由于产生了较大的摩擦力,注入腔内的压力可下降40%-60%[12]。随后,使用不同的润滑油进行评估,以检查压力传递效率。Ma等人将Qin之前的工作扩展到研究橡胶和聚乙烯作为加压介质在压力辅助损伤锻造中的作用。在管状成型中,橡胶的性能比聚乙烯更好,因为橡胶的弹性大,所以更容易流动,因此能更好地支撑管作为加压介质。这对于实现管的大变形以及形成复杂的元件形状是至关重要的。其他类似的研究还包括实体和空心法兰零件、万向节和齿轮的成型[14-17]。

本文的研究报道,提出了布局介绍注射锻造作为一种新的锻造方法来减少汽车紧固件生产锻造步骤,通过结合物流单笔划锻造,结合物流等重拨和垂直方向向前和向后流动,被dicated启用工具设计实现过程所需的材料流动的概念。然而,注射锻造的使用确实引起了一些关于刀具寿命和零件精度的问题。由于锻造步骤的减少,刀具承受的应力可能比常规锻造更大。刀具应力的增加会促进裂纹的扩展,从而降低刀具的使用寿命。这些应力也可能导致刀具挠度的增加,从而影响零件的精度。在本文的研究中对这些问题进行了详细的论述,以确定这种锻造方法用于汽车紧固件成形的可行性。

2有限元模拟与实验方法

2.1流程配置

图1说明了制造六角头螺栓的常规多步锻造工艺。钢坯经历了五个变形阶段。在第一次操作中,圆棒被向前挤压以减少柄的直径。然后,它在第二次操作中被打乱。然后,头部向后挤压形成空腔。六角头是在最后两次操作中成型和完成的。

为了缩短工艺链,提出了注射锻造工艺。它的目的是将图1中所示的前三个操作合并为一个操作。工艺流程如图2所示,采用了牙轮模具设计。在这种设计中,模具插入件支撑在弹簧上,与冲头一起以相同的速度移动。反冲头是成型过程中的文具,支撑钢坯直到最终成型。然后向上移动,将零件从模具中弹出。这样,初始的钢坯通过径向和反向的金属流动直接形成带有空腔的中间产品。

在有限元模拟和实验中使用的两种锻造工艺的工件初始几何形状和目标部件尺寸如图3所示。为了得到最终产品的完整尺寸,初始工件的体积必须等于目标部件的体积。体积计算为7789.16 mm3。

2.2 FE仿真模型

使用了两个FE 软件包,ABAQUS和DEFORM。DEFORM采用刚性塑性材料模型,具有高效的自动重熔能力,是模拟复杂形状构件成型的理想工具,具有可接受的计算效率。ABAQUS使用弹性-粘性材料模型,能够分析刀具和材料的挠度以及刀具的应力和应变,因此,为评估部件的精度和刀具的应力状态(因此,导致检查工具-寿命)提供方便。将两种软件代码结合使用,可以有效地比较两种成型工艺,并详细评价用于紧固件生产的注射成型性能。

在ABAQUS中建立了轴对称模型(参见图4)。在模拟中,冲头和弹射销被设置为刚体,而其他部分被处理为弹塑性体。与ABAQUS中的模型相比,图5所示的变形的刀具被定义为刚性的,只有工件是可变形的,即刚塑性的。

表1给出了ABAQUS和DEFORM中使用的冲压速度、边界条件和摩擦模型。对于这两个模型,冲压速度是恒定的,它的值是由实际生产中使用的机械压力机的速度平均值决定的(从大约每分钟120件成形)。根据环试验结果确定摩擦系数为0.055。

表 1:ABAQUS和DEFORM的边界条件和摩擦模型。

|

软件 |

打孔速度(mm/s) |

摩擦系数 |

摩擦模型 |

|

ABAQUS |

45 |

0.055 |

Coulomb |

|

DEFORM |

45 |

0.055 |

Coulomb |

选择AISI 1010进行球化退火,作为工件材料。应力-应变关系用[18]表示为:

模具镶块材料为碳化钨(WC),其他工具零件均为碳化钨制成AISI H13(钢制工具)。

表2给出了这些材料的力学性能。

表 2:材料力学性能。

|

材料 |

密度(kg/m^3) |

杨氏模量(MPa) |

屈服应力(MPa) |

泊松比 |

|

WC[19] |

1.525times;10^4 |

640000 |

6000 |

0.22 |

|

AISIH13[20] |

7.69times;10^3 |

212000 |

1300 |

0.3 |

|

AISI1010[20] |

7.87times;10^3 |

205000 |

305 |

0.29 |

由于在多步锻造过程中存在三个锻造阶段,因此工件性能的逐级准确传递对仿真精度至关重要。ABAQUS提供了一个名为“预定义字段”的函数,该函数将上一个模型的数据作为初始条件引入下一个模型。此外,根据ABAQUS/标准的结果,它被用来定义ABAQUS/显式工具中的预应力。ABAQUS的迁移过程如图6所示。在DEFORM中,数据传输由软件自动完成。

在本研究中,重点研究了作为锻件核心部件的模具镶件。比较重要应力、轴向应力S22、周向应力S33和平均应力,评价应力强度。为了使刀具应力计算更加精确,在仿真中使用了“子模型”。“子模型化”涉及全局模型和子模型或多个子模型的使用。

在比较零件精度时,将锻造过程分为以下两个阶段:

·在加载结束时,组件仍然受到工具的约束。因此,径向刀具应力影响零件尺寸

·弹射后,当构件应力松弛,最终构件尺寸增大时。

分析了零件在二维剖面上的精度。尺寸误差ed(见图7)表示锻造工艺的锻造精度。尺寸误差分析主要集中在构件的径向尺寸上:螺栓头直径D和螺杆直径d。

2.3设备及实验步骤

在锻造实验中,使用了3000 kN的立式液压机,如图8(a)所示实验设置包括三个主要部分;力测量装置及上下模(见图8 (b))。锻造力由Kistler 9107A测力仪测量,测量范围为700kN。测量信号通过放大器(Kistler 5073A111)和PCI采集卡,由PC机记录。

试样从磷化退火后的AISI 1010线圈上切割下来。在成型前,对坯料和工具进行了尺寸测量。然后用酒精清洗,用吹枪吹干。注射锻造分四步进行,如图9(a)所示。将涂有均匀润滑剂(ISO100锻造油)的铸坯放入底部模腔。然后将上模和下模组合在一起:上模通过对机器冲压件施加一个力,将下模插入件推下,使钢坯变形。当冲程达到设定值时,机器滑块回到原来的位置。同时,弹簧将底模插入件压回初始位置。弹射针将工件从模具腔中敲出。

锻造后,对零件进行两次后测,包括硬度测试和晶粒流动分析。图9 (b)为显微硬度测试试样。由于该成分是对称的,因此本试验仅在基于中心线的一半试样上进行,如图9 (c)所示。测量过程参照ASTM E3-11 2011[21]。在颗粒流线分析中,主要对紧固件中最关键的螺栓头进行了分析。按照ASTM E381-01[22]的要求进行加工。

3结果与讨论

3.1注射锻造与多级锻造的比较

3.1.1锻造力

图10为ABAQUS和DEFORM的锻造力预测结果。工件内部的有效应力分布如图10所示。与多步锻造相比,注射锻造作为一步锻造,需要更高的终力。这将导致工具产生更高的应力和挠度。导致型形精度的潜在问题。除了对载荷的要求较高外,注塑机的增力率比多步锻造的增力率变化更频繁。这可能会对刀具的使用寿命产生不利影响,而且在大批量生产中,这可能会成为注射锻造的一个问题。与多道次锻造相比,注射锻造所需的变形能更小。当考虑到在生产过程中一些相关的能量消耗,例如在锻造阶段之间转移工件,这种优势就变得更加明显。在这方面,似乎可以帮助工业降低锻造成本。

表 3:多道次锻造和注射锻造的锻造力和锻造能的比较

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[235338],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

过程 |

多级锻造(阶段1) |

多级锻造(阶段2) |

多级锻造(阶段3) |

注射锻造 |

|

有限元分析预测马克斯。力(KN) |

205.322 |

231.754 |

185.837 |

240.346 |

|

变形预测马克斯。力(KN) |

207.916 |

229.920 |

182.928 |

270.864 |

|

锻造能量(k) |

1290 |

517 |

748 |

2280 |

|

Total Energy = 2555 |

||||

|

额外的冲程(毫米) |

0.440 |

0.255 |

- |

0.515 |