英语原文共 6 页

基于有效启发式的煤炭处理设施堆场规划和机械调度

Samer Hanoun, Burhan Khan, Michael Johnstone, Saeid Nahavandi and Doug Creighton

智能系统研究中心 (CISR)

迪肯大学,吉朗,澳大利亚

Samer.hanoun@deakin.edu.au,burhan.khan@deakin.edu.au, michael.johnstone@deakin.edu.au,

saeid.nahavandi@deakin.edu.au, doug.creighton@deakin.edu.au

摘要:煤炭处理是一个复杂的过程,涉及不同的相关和高度依赖的操作,如选择合适的产品类型,计划库存,调度堆垛和回收活动以及管理列车负荷。手动规划这些操作非常耗时,并且可能导致未优化的时间表,因为可能无法适当考虑决策的未来影响。本文论述了具有多个冲突目标的连续煤炭处理问题的运行调度。由于问题本质上是NP难的,因此提出了一种有效的启发式方法来规划库存和调度资源,以最大限度地减少生产中的延迟和堆场中的煤龄。描述了煤矿内堆场作业的模型,并将该问题表述为双向目标优化问题(BOOP)。在不同的现实数据场景中演示了算法效率。计算结果表明,求解算法是有效的,煤炭吞吐量受到冲突目标的影响很大。模型和提议的启发式一起可以作为牲畜饲养场规划者的决策支持系统,以探索替代决策的影响,例如平衡库存的龄期和体积,减少因堆取料机和取料机移动而产生的冲突。

1.介绍

在过去的10年里,澳大利亚已经成为世界领先的煤炭出口国[1]。迫切需要改进现有工艺,提高生产能力,满足高需求。此外,在安排和解决堆取料机和取料机之间的冲突以及为堆取料操作选择合适的料堆方面,无论是矿山还是造船厂,料场规划者都面临着许多挑战。煤炭再加工是一项耗时、影响煤质、增加操作和设备成本的工作。同时,为了避免对回收产生任何影响,堆场需要有足够数量的煤炭和产品类型的多样性,并且在库存上的体积分布适度平衡。此外,由于客户需要长时间不堆放的新鲜煤,因此堆场的煤龄至关重要。

排程是堆场规划者面临的主要挑战。上述因素及其相互依赖性给计划生产和调度资源增加了极大的复杂性。它需要一组经验丰富的人员为这样一个复杂而耗时的过程创建一个高效而健壮的时间表。此外,不确定性和不可预见的变化的性质,如机械故障和列车延误,使其难以在现场重新安排,仍然产生优化的时间表。自动化这一过程对于消除部分运营成本、制定有效的时间表和避免延迟生产的不确定性至关重要;因此,降低煤炭生产的总体成本。

解决煤炭供应链挑战的研究取决于多个方面,包括链端到端优化模型(即矿对厂、矿对港)、堆场布局和机械运动约束、作业现场(即矿、港或工厂)、铁路系统模型和要满足的目标。在计划和调度时确认。Borland等人[2]开发了一个船厂模型来表示通常在计划阶段提前约4至6周应用的决策和约束,以便将库存分配到船舶上。关键的决定是在堆场上放置船舶的每个料堆的位置,何时开始建造料堆,何时将船舶停靠,以及何时开始回收和装载船舶的每个料堆。提出了一种贪婪的解决方案,其目标是最大限度地减少船舶航行延误,最大限度地提高系统吞吐量。在最近的一项研究中,Borland等人[3]将前面提出的贪婪方法与枚举和整数编程结合起来,研究容量扩展投资对吞吐量水平的好处。

Abdekhodae等人[4]解决了造船厂港口码头运营或需求驱动列车计时和堆场管理的集成问题。他们提出了一种贪婪的启发式方法来解决这个问题,与堆场管理相比,他们更注重列车调度。Conradie等人[5]提出了一种模拟退火方法,以优化向生产液体燃料产品的工厂供应煤炭。他们专注于制定强有力的时间表,以适应工厂观察到的产品需求波动。他们的目标之一是满足混合物的要求,以生产某种标准的液态气体,他们通过最小化灰份和其他细微的含量来实现这一目标。

Binkowski和McCarragher[6]利用排队理论对采矿料场进行了建模,以解决诸如在料场中保持的最佳料堆数量和尺寸以及列车到达率等问题,以最大限度地减少船舶延误并增加总吞吐量。同样,Ayu和Hall[7]利用排队理论来寻找堆场中矿石的最佳可利用率,以及堆场中的最佳产能和库存数量。

另一方面,Sandman等人[8]给出了两个不同的挖掘案例研究,描述了在模拟模型中集成优化公式的好处。他们对优化模型的离线和在线模拟进行了比较,以制定一个长期计划来管理从煤炭到港口不同堆场的煤炭运输。他们展示了通过量化潜在绩效来检查资本支出不同方案之间的权衡,以及评估替代运营实践(包括维护方案)的能力。

类似的挑战已经解决,但在不同的背景和领域。胡和姚[9]只讨论了原材料堆场的机械调度问题。他们使用遗传算法在每台堆取料机上找到一个最佳的操作顺序,以尽量缩短任务完成时间。在预制混凝土产品领域,Marasani等人[10]开发了一个嵌入遗传算法的模拟模型,以帮助识别料场布局和管理料场空间,从而有效地存储和检索标准混凝土产品。他们的关键目标是减少流程的吞吐量时间。郑和常[11]讨论了集装箱码头的泊位分配问题。他们开发了一个双目标模型来最小化成本和最大化进度的鲁棒性。所提出的模型在进度表执行期间纳入了一定程度的不确定性预测(例如,船舶到达时间和运行时间)。

在本文中,我们讨论一个煤炭装卸设备。该设施有两股来自洗选厂的煤流,每股煤流有一个堆垛机。火车到达装货点,在2小时的时间内使用两台取料机装载。每个堆取料机或取料机的移动都受到其他堆取料机或取料机的位置的限制。选择合适的煤种堆料,对于确保堆料场产品的多样性、保持最低的煤龄和减少机械移动引起的冲突至关重要。此外,应平衡库存量,以确保两台取料机的合理比例可用,以满足两小时列车装载窗口。该问题被定义为生物目标优化问题(BOOP),其目标是在堆料机不可用的情况下,在堆料间移动时,尽可能减少因堆料机不可用而导致的工厂连续煤流(即煤炭生产)的延迟,并尽可能减少堆料场中煤炭的总龄期。换言之,需要规划和管理库存的选择,并安排堆放和回收活动,以满足可能的最高煤炭吞吐量。

本文的其余部分组织如下。第二节描述了输煤过程的各个阶段,第三节介绍了料场布局。在第四节中,我们在第五节中提出了问题的公式和建议的解决方法。计算结果在第六节中给出。最后,我们在第七节中总结并提出了未来的方向。

2.煤炭的处理过程

纽曼等人[12]描述了矿山开采过程,包括勘探,勘探,开发,开采和开垦五个阶段。在第一阶段,地质学家确定矿藏的质量。在第二阶段,地质学家使用几种技术来计算数量并制定可行性报告。第三阶段是工程设计的准备和规划,确定基础设施资本和生产能力估算。煤炭在第四阶段被提取,并通过卡车或输送机移动到库存中以便以后处理,或直接送到工厂或垃圾场进行处理。最后阶段是环境恢复。

本文讨论的煤炭处理过程包括三个阶段。首先,为矿工提供采煤计划,以满足航运港口的需求。其次,提取的煤在工厂中加工并在单个输送机上或在两个输送机上推出,以由堆垛机堆叠到适当的库存上。在第三阶段和最后阶段,煤炭从库存中回收并使用两个可用的回收器以相同或不同的比例装载到火车上,这取决于堆场中煤的体积和可用性。本文介绍的模型将处理第二和第三阶段,即堆垛机和回收机的调度,以及管理堆垛和回收的适当库存的选择。

从堆场的角度来看,煤的流动同时从工厂向堆场发生,并从堆场向外发生。这会产生冲突,因为堆叠器和回收器需要同时移动以完成所需的堆叠和回收操作;然而,它们相对于彼此以及相对于访问库存的位置存在若干限制。堆场布局,库存数量和每个库存的长度是固定的。在我们的模型中,活动是指通过工厂绕过或处理的特定煤类型或一对煤类型。根据堆垛机和库存,活动包含多项活动。例如,如果活动由一个堆叠器处理并堆叠到一个库存上,则活动包括一个活动,而另一个活动由四个活动组成,如果由一个或多个堆叠器处理并堆叠到四个库存上。

煤炭生产的延迟可能是由于堆垛机从一个库存重新安置到另一个库存或堆垛机让位于取料机。这些延迟可能导致工厂停工,因此,由于堆垛机和回收机的重新定位,需要制定一个具有最小公差的时间表来中断生产设施。此外,回收器应事先准备好用于回收的库存,以避免火车离开的任何延误并保持2小时的装载火车的持续时间。两个回收机都需要在2小时内装载火车。

输送机-A2

取料机-A

A1

A2

A3

A4

A5

A6

A7

煤

加工厂

输送机-A1

堆-1

堆-2

输送机-B1

培养

装货

B1

B2

B3

B4

B5

B6

B7

输送机-B2

取料机-B

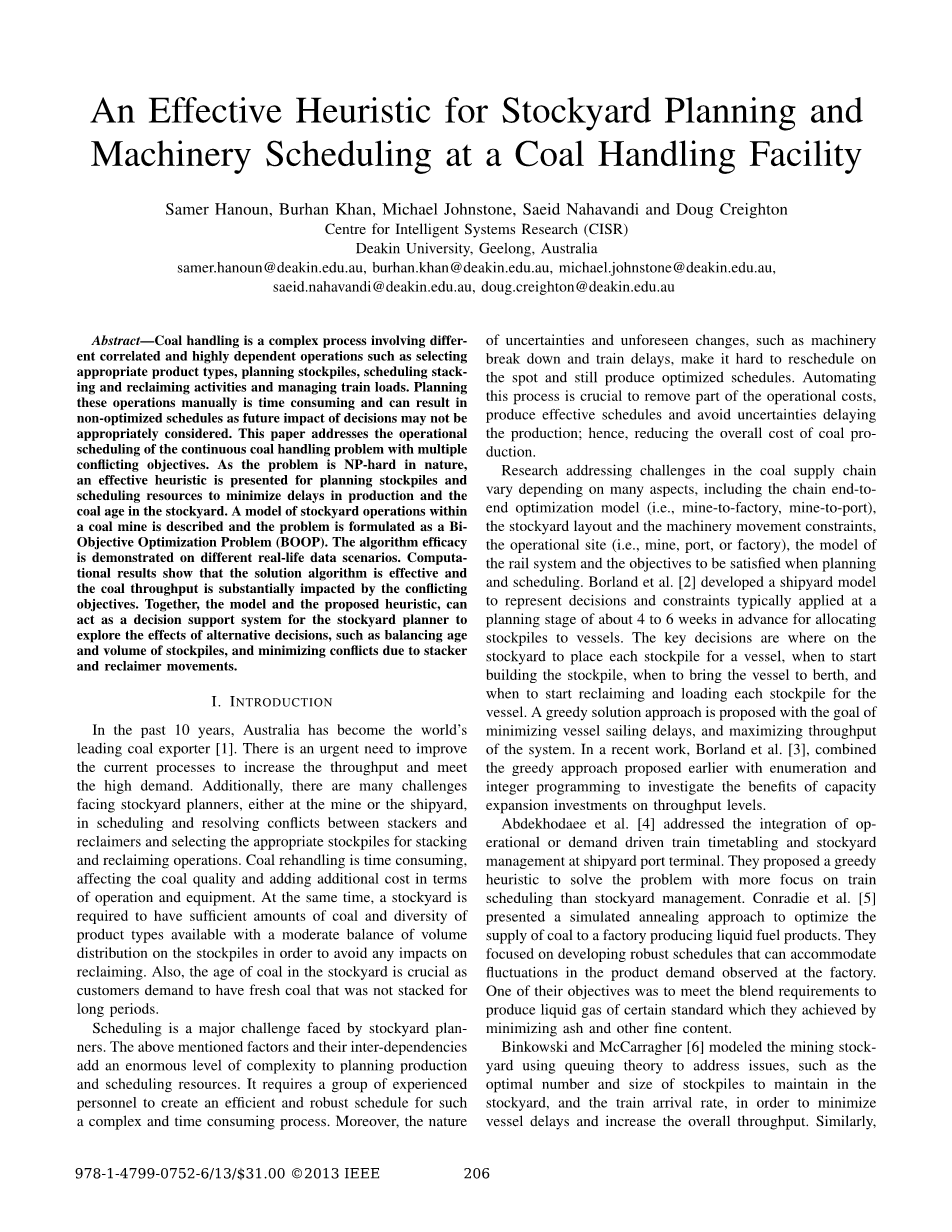

图1. 料场布局包括14个料堆,分为2个垫块、2个堆料机和2个取料机

3. 料场布局

图1显示了由煤处理厂、输送机、堆垛机-1、堆垛机-2、取料机-A、取料机-B和列车出料(TLO)点组成的料场布局。料场共有14个料堆。这些煤堆在装上火车之前起到缓冲作用,也用于混合。堆场由两台堆垛机和两台取料机提供服务。输送机A1和输送机B1分别进入堆料机1和堆料机2,而输送机A2和输送机B2分别离开取料机和取料机B。设计的布置方式是将料堆分为两个垫块,每个垫块由七个料堆组成,彼此平行。堆料机运行在两个垫之间,可以堆叠在两个垫上,而每个取料机分配一个垫。为了增加或减少一个料堆的容量,可以改变料堆的尖头/长度,并合并两个或多个料堆;但是,我们的模型只考虑上述固定布局。以下总结了堆取料机和取料机位置和移动的限制条件。

bull;堆垛机-1不能堆放在料堆A7和B7上,而堆垛机-2不能堆放在料堆A1和B1上。

bull;1号堆垛机不能超越2号堆垛机。同样适用于1号堆垛机。

bull;堆垛机不能堆放到正在回收的料堆上,反之亦然。

4. 双目标模型

所开发的模型模拟了先前描述的输煤过程。煤炭加工计划比生产提前一周制定。计划员检查库存,并试图为堆垛机的活动制定一个可行的时间表,以处理计划中所述的煤流。同时,计划员选择适当的库存来堆放每种类型的煤炭和规定的体积。此外,料场计划员根据料堆的预期状态和现有体积为取料机的活动创建一个时间表,以满足列车时间表。计划员正在努力减少的两个主要目标是,由于机械移动和改变堆料,计划中的煤继续流动所带来的延迟;以及每个堆料上的煤龄。模型的公式如下:

参数集

C 活动集

S 一组料堆

K 堆垛机

R 取料机组

T 列车组

P 垫片组

H(s, p) P垫料堆位置设置

参数

活动c的计划开始时间,其中cisin;C

c活动用煤种

活动c的数量

a列预计到达时间,其中aisin;t

a列运量

焊盘长度p,其中pisin;p

垫块上堆料长度s,其中sisin;s

s库存量

s堆煤类型

s料堆容量

堆垛机k在p垫上的位置

取料机在p垫上的位置

决策变量

活动c的实际开始时间

a列装车开始时间

分配给库存的活动c数量

取料机装车量

隐含集

S(c) 活动c的库存集

S(a) a列料堆

K(c) 活动c的堆垛机

R(a) 列车取料机组

隐含决策变量

a列预计发车时间

储存天数

目标函数

bull;尽量减少活动的总延迟:

其中,是堆垛机k从堆垛机移动到堆垛机s的时间长度,用于活动c。

bull;最大限度地减少库存的平均年限:

约束

bull;活动不能在指定的开始时间之前开始:

bull;活动必须堆放在同一煤种的料堆上:

bull;煤炭库存不能容纳超过其最大容量:

bull;列车在预计到达时间之前不能装载:

bull;堆料机/取料机不能在具有取料机/堆料机的料堆上/从料堆上堆料/取料:

bull;1号堆垛机不能超过2号堆垛机:

5. 解决方法

本节描述了所提出的启发式算法的主要步骤。目前,堆场规划师所遵循的流程是基于当前状态的所有决策,并且不包含选择堆垛机、取料机和堆场的任何全局优化。此外,手动设计一周的计划会造成许多不可预见的冲突,这需要在重新规划中付出额外的努力来解决这些冲突。该算法以运动计划开始时间和列车预计到达时间的非递减顺序,一次安排一个运动和列车。这涉及到每个活动,并培训以下步骤:

bull;对于每个活动c,按照计划开始的顺序,首先找到与活动匹配的煤炭类型

资料编号:[4445]