英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

用于轮胎振动噪声控制的

路面粗糙度参数的定义

摘要

路面平整度是轮胎振动噪声产生的重要因素。然而,目前还不清楚需要控制哪些类型的路面粗糙度参数来降低噪音。在本文中,我们定义了控制轮胎胎面粗糙度的基本参数提供轮胎/道路噪音消减的信息。详细的道路粗糙程度因素对于轮胎振动的影响是利用一个轮胎/道路模型来评估的。结果表明,路面粗糙度本身不是一个重要参数,而是粗糙程度的不均匀性,粗糙程度范围和粗糙面间距对于削减轮胎振动噪声起着重要作用。

2004 爱思唯尔有限公司.保留所有权利.

关键词:轮胎振动噪声;路面粗糙度参数

- 介绍

路面平整度是轮胎振动噪声产生的重要因素。有几篇论文揭示了各种路面粗糙度参数与轮胎/道路噪声之间的相关性。Fong[1]证明了道路粗糙度的通过频率与轮胎/道路噪声的频率相对应。Oshino[2]等人对路面平均粗糙度与轮胎/道路噪声的关系进行了统计分析。Wullens[3]模拟了路面粗糙度的光谱形状变化对轮胎/道路噪声的影响。Kropp[4]等人开发了轮胎振动模型。目前还不清楚如何控制路面粗糙度参数来降低轮胎振动噪声。在本文中,我们定义了控制轮胎振动噪声的路面粗糙度参数,以提供轮胎/道路噪声治理的信息。利用轮胎/道路接触模型,估算了粗糙度高度、粗糙度高度不均匀性、粗糙度间距、粗糙度半径等参数的影响。

- 轮胎胎面振动模型

利用实际路面来评价各路面粗糙度参数的独立效应是比较困难的。因此,我们使用之前提出的轮胎/道路接触模型来估计其影响。对模型进行了改进,估计了粗糙度、高度不均匀性等参数的影响。

-

- 路面粗糙度参数

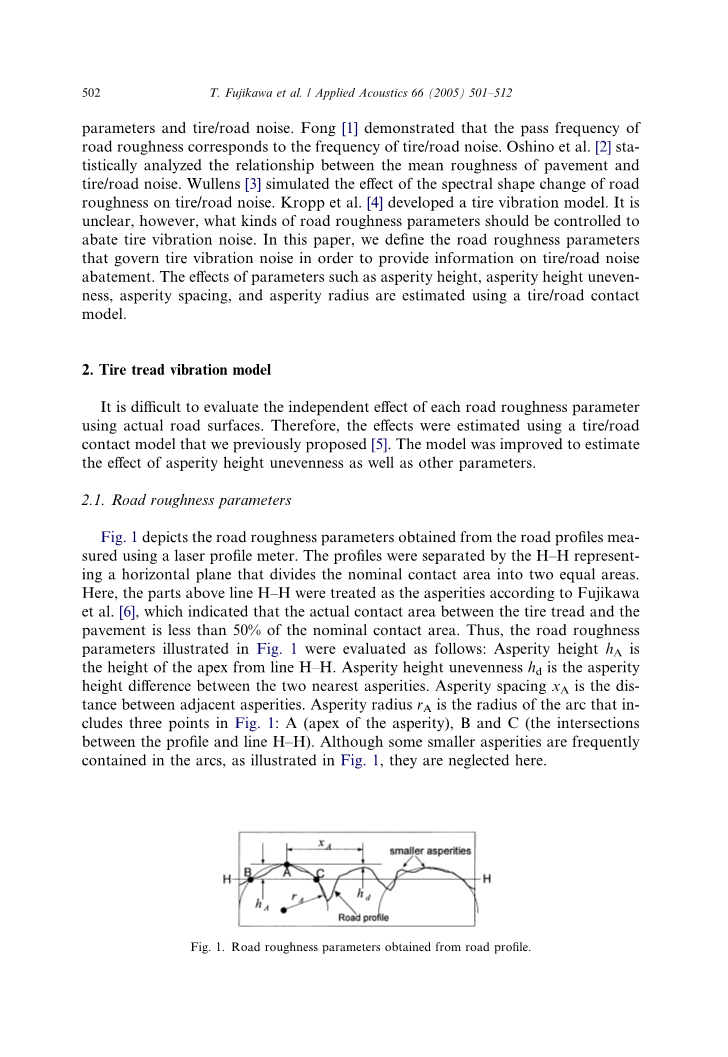

图1描绘了使用激光轮廓仪测量的道路轮廓获得的道路粗糙度参数。这些剖面被H-H分隔开,H-H代表一个水平面,水平面将名义接触面积分成两个相等的区域。在这里,根据Fujikawa等人[6]所称,H-H线以上的部件被视为表面微凸体,这表明轮胎胎面与路面之间的实际接触面积小于公称接触面积的50%。因此,对图1所示的路面粗糙度参数进行如下评估:粗糙度高度hA为顶点距H-H线的高度。粗糙高度不均匀度hd为粗糙度距离最近的两个物体之间的高度差。粗糙间距xA是相邻边界之间的距离.粗糙半径rA为圆弧半径,包括图1中的三个点:A(粗糙的顶点),B和C(剖面和H-H线的交点)。虽然一些较小的通常包含在弧中,如图1所示,但是在这里它们被忽略了。

更小的粗糙度

道路纵断面

图1.从道路轮廓获得的道路粗糙度参数.

-

- 轮胎/道路接触模型

2.2.1.假设

为了评估轮胎在路面上行驶时对胎面产生的接触力,我们假设了以下条件:

- 轮胎胎面形状在横向上是一致的.图2用椭圆部分(区域A和C)的组合和一个平面部分(区域B)来近似,则椭圆部分表示为x - z 平面

其中rx和rz是接近胎面形状的椭圆的半径,而xB是定义了b区域前缘的纵向位置,原点x = 0与轮胎轮廓线前缘以下的点相同。

(2)正如图2所示,可以用均匀分布的表面微凸体来检验路面粗糙度对胎面震动的影响,并用一个常数粗糙面间距xA和一个常数粗糙半径rA。这里的xA和rA表示平均间距和平均测量半径。

(3)粗糙高度不均匀性对胎面振动的影响是近似的用常数不均匀度表示,这是测量的平均粗糙度的不均匀性。因此,有两个等级的粗糙高度:

胎面

行 驶 方 向

胎面

图2.轮胎/道路接触模型.

较高的粗糙高度,

以及较低的粗糙高度

这里,hA是测量的平均粗糙高度

- 上下边缘交替接触胎面。

- 粗糙面与胎面之间的接触力fA用赫兹公式近似的计算如下

其中Ee是胎面胶的等效弹性模量,d是胎面胶的变形量。在这个方程中,假设胎面的泊松比是0.5,凹凸不平的变形可以忽略不计。

(6)轮胎行驶速度恒定;因此,一个特定的粗糙度表示为

其中t是x = 0后的时间,v是轮胎行驶速度

2.2.2.触点压力

基于这些假设,接触力获得如下。区域B中胎面表面的高度hB(图2)由以下平衡方程定义:

其中,PB是区域B中的接触压力,N是每单位长度的凸(凹)体数量,这是使用N =1/xA确定的。由于带有hB的粗糙体的侵入而导致的胎面橡胶变形d用以下公式近似计算

在粗糙面不接触胎面的地方,

这里,粗糙面接触胎面并且胎面是椭圆形的,

这里,粗糙面接触胎面,并且胎面是平坦的(图2中的区域B)。因此,在区域B中,每个凸(凹)体和胎面之间的接触力是用以下方法评估的

其中fAi是第i个粗糙和胎面橡胶之间的接触力。

2.3 .激振力

当轮胎在粗糙面上行驶时,胎面和随后的粗糙面之间的接触产生振动接触力。该力的计算如下:首先,使用方程式获得来自较高和较低凸(凹)体的接触力。(10),如图3中的实线所示。第二,接触力被时间偏移tA,如图3中的虚线所示,其中tA xA=v。偏移的接触力被相加,如图3中的虚线所示,其是振动的。力的振动分量假定为激振力fE。图4中示出了fE的一个例子。

2.4 .胎面的频率响应

接触区域前缘附近胎面的径向振动速度u由计算的激振力fE获得,如下:首先,fE和胎面振动速度之间的关系在频域中由下式表示U=GF

其中,U是胎面的径向振动速度,G是传递函数,F是激振力。其次,通过测量获得传递函数G。如图5所示,装载在钢台上的非旋转轮胎的胎面基部在接触区域的前缘附近的点被激励。用加速度传感器测量振动速度。对结果进行分析评估

较低粗糙度的力

叠加力

接触力(N)

较高粗糙度的力

激 振 力

时间(S)

图3.从接触力获得的激振力.

激振力(N)

图4.计算的激振力示例.

加载

胎面(带)

胎面胶

加速度传感器

测力传感器

试验台

激励器

图5.传递函数的测量

传递函数(m/s/N)

想象

真实

图6.实测胎面振动速度对激振力的传递函数.轮胎:11R22.5;充气压力:700千帕;负荷,19.9千牛顿;位置,接触区域的前缘。

(图6)第三,将fE傅立叶变换为F,并将其并入方程。(11)。最后,U被逆傅立叶变换成U

3.与实测振动的比较

将计算得到的振动与实测振动进行比较,证明计算得到的胎面振动与实际振动接近。表1列出了计算中使用的参数。路面不平度参数是在用于振动的实际排水沥青路面上获得的。胎面胶的等效弹性模量通过测量一块胎面胶和玻璃球之间的位移和静态接触力来确定。这些参数被引入到上述轮胎/道路接触模型中以计算振动。将计算的振动与图7中的实际振动进行比较。实际振动是用固定在踏面基座上的加速度传感器测量的。因此,当轮胎行驶时,加速度传感器首先向接触的前缘移动对应于激发点的区域。

轮胎方向

传感器

接 触 前 缘

测量

计算

表1

图7.胎面振动实测值与计算值的比较.条件如表1所示.

参数的计算

路面类型 排水性沥青路面

平均粗糙高度,hd 3.1mm

平均粗糙高度不均匀度,hA 0.84mm

平均粗糙间距,xA 21.7mm

平均粗糙半径,rA 12.4mm

胎面半径,rx 411mm

胎面半径,rz 498mm

胎面当量弹性模量,Ee 7.14MPa

接触压力,PB 959kPa

行驶速度,v 19.4m/s

然后传感器远离激发点。作为该运动的结果,测量点和激励点之间的距离随时间变化,这导致图7(a)所示的测量振动的变化幅度。因此,测量的前缘附近的振动应该与图7(b)中计算的振动进行比较,图7(b)是前缘附近的数据。前缘周围测量振动的振幅和周期大致由计算振动表示。

4.评估结果

路面不平度参数对胎面振动的影响使用轮胎/路面接触模型进行评估,如下所示。评估中使用的参数如表2所示。

4.1 .粗糙高度不均匀性

图8(a)示出了根据粗糙高度不均匀性而变化的胎面振动的计算结果。图8(b)中绘出的振动的峰峰值显示,较小的高度不均匀性明显降低了胎面振动。结果表明,粗糙高度不均匀性是控制轮胎振动噪声的一个重要参数。它强调优异的路面光洁度对于降低轮胎/道路噪音非常重要。

表2

用于评价的道路粗糙度参数(轮胎参数见表1)

平均粗糙高度,hd(mm) 1.1,2.1,3.1,4.1

平均粗糙高度不均匀度,hA(mm) 0.42,0.63,0.84,1.26

平均粗糙间距,xA(mm) 10.9,21.7,32.6

粗糙半径,rA(mm) 6.2,12.4,18.6,24.8

峰值到峰值振动速率(m/s)

振动速率(m/s)

时间(s)

平均高度不均匀度(mm)

图8.平均粗糙高度不均匀性对胎面振动的影响.平均粗糙高度,3.1毫米;平均粗糙间距,21.7毫米;平均粗糙半径,12.4毫米;行驶速度,19.4米/秒

4.2 .粗糙高度

图9中绘出的振动的峰峰值表明粗糙高度不影响胎面振动。这表明粗糙高度本身不是影响轮胎振动噪声的重要参数。图10(a)示出了特定条件下胎面和凹凸纹之间的接触。如果仅粗糙高度高于图10(b)所示的高度,如图10(a)所示,则进入胎面的粗糙高度等于图10(b)所示的高度。因此,赫兹力引起的激振力并不随粗糙高度而变化。

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236319],资料为PDF文档或Word文档,PDF文档可免费转换为Word