英语原文共 11 页,剩余内容已隐藏,支付完成后下载完整资料

零间隙搭接结构中热输入对镀锌钢与6061铝合金异种焊接组织和力学性能的影响

摘要:通过实验和数值模拟研究了镀锌钢与6061铝合金异种接头的组织。本研究进行了三种类型的实验,包括建立加工窗口的全因子实验,分析焊缝宏观轮廓的四个选择参数以及接近加工窗口上下限的两个参数。除了以前报道的两种常见金属间化合物(层状IMC和针状IMC)外,在高线性能量密度(LED)下的接头处还发现了另外两种新的金属间化合物(IMC),即星状IMC和骨架IMC。根据能量色散光谱(EDS)结果确定观察到的不同IMC的化学组成和可能的相类型。基于有限体积模型模拟了焊接过程中的温度历史,以进一步研究LED对扩散过程的影响,这被认为是IMC生长的决定性因素。通过温度历史,局部铁原子分数和组织过冷来确定生长取向和相形态。线性能量的增加会影响焊接接头的宏观形态和微观结构。可以得出结论,线性能量的增加对力学性能有害,因为它增加了层状IMC的厚度并带来了一些新的脆性相,从而导致了一些微裂纹。

- 介绍

铝和钢的混合结构已越来越多地应用于白车身构造,以减轻重量和成本[1].然而,由于铝合金在热物理性质上的巨大差异,很难将铝合金连接到钢上。此外,脆性金属间化合物(IMC显著影响响焊接后的机械性能,尤其是接头的延展性。因此,要在钢和铝之间获得良好的焊缝, 就需要对焊接有更好的冶金学理解,以及它们对所得的显微组织以及力学性能的影响。

根据以前的研究[2],IMC的形成是获得良好焊缝的前提。但是,IMC的厚度和形态需要控制。在固态连接过程中,例如超声波点焊和摩擦连接[3,4],观察到非常有限的Fe- Al IMC,因为Fe和Al在固相中的扩散比液相更困难。但是固态焊接非常耗时,因此不适合在工业制造中使用[5-7].由于热量输入太大,传统的熔焊方法被认为难以连接铁和铝[8].事实证明,激光焊接钎焊适用于在搭接处连接铁和铝[9] 和对接接头[10-12]。另外,激光焊接是一种方便高效的焊接方法,已在汽车工业中广泛使用。[13-15].Sun等。研究了斜面角度对IMC层形态和力学性能的影响[16].据温德曼称[17],润湿长度超过3毫米的焊接接头获得的拉伸强度等于受热影响的铝合金。除了专注于关节形态的这两项研究外,还增加了其他内容在过去几年中,用于优化IMC形态的元素吸引了更多的关注。杨[18,19] 等。据称,通过向钎料中添加锌,界面处的微观结构从层状Fe2Al5 变为针状FeAl3 。结果,接头强度从730N增加到1230N。Mathieu[20,21] 等,研究新填料对接头整体几何形状的影响。他们发现温度历史对于Fe-Al异种接头起着至关重要的作用。达摩德拉[22] 等,用锌基填料连接铝和镀锌钢时,在最佳工艺参数下,IMC层的厚度减小,这使得搭接界面不是接头的最弱位置。镍箔用于优化熔合区和铝合金之间的界面结构,使熔池扩大并抑制了初始裂纹。但是,拉伸性能首先随着线性能量的增加而增加,然后降低。添加的镍元素被认为是有帮助的,但不像工艺参数那样具有决定性的改进作用。事实证明,镍元素非常有效地减小了IMC的厚度,甚至可以通过TIG焊接来连接Fe和Al[23]. 如果使用由Nocolok和Ni组成的助焊剂来辅助熔焊,则IMC的显微组织将从FeAl6变为Al9FeNi[24].使用Al-Si填料将铝合金与DP980钢连接。激光功率被认为是影响界面微观结构的主要因素。

但是,无论是粉末,金属丝还是金属箔,添加填充金属都会大大增加焊接工艺的复杂性并降低焊接效率。近年来,使采用优化的激光焊接钎焊工艺来调整微观结构并确保接头的力学性能,尤其是在没有钎料的情况下,更具吸引力。佳[25] 等。进行了铝合金与镀锌钢和非镀锌钢的激光熔钎焊,以研究锌对微结构和力学性能的影响。他们发现,镀锌层改善了界面的润湿性,并将钎焊温度从Fe的熔点降低到Al的熔点。另外,镀锌层可能有利于将力学性能从110 MPa提高到230 MPa[26].马[27], Borrisutthekul [28]和劳坎特[29] 已经进行了类似的研究.还可以看出,焊接接头的脆性随IMC厚度的增加而增加[30].脆性的增加与Fe-Al界面硬度的增加有关。铝侧的硬度分布类似于普通高能梁铝的对接接头[31,32].因此,在适当的工艺参数下铝合金和镀锌钢似乎可以直接结合在一起。在没有任何填料的情况下获得良好的Fe-Al接头的主要挑战是缺乏机理研究,尤其是在获得稳定的焊接工艺窗口之前需要确定冶金动力学。

在本项研究中,介绍了可以成功地将DP590镀锌钢和6061铝合金无缝隙地连接起来的激光焊接工艺。经过全因素实验后,根据焊接接头的宏观形貌建立加工窗口。选择两个线性能量(一个位于下限,另一个位于处理窗口的上限)来研究热量输入和/或焊接参数对组织和力学性能的影响。根据包括微观结构和元素分布以及数值模拟温度历史在内的实验结果,研究了不同类型的IMC的生长动力学。还讨论了线性能量对IMC力学性能的影响,这与IMC的形态和分布直接相关。

2.实验性

2.1材料

本研究中使用的金属为DP590镀锌钢和6061-T6铝,其标称化学成分列于表格1.通过线切割将样品切成100501 mm3的尺寸。锌涂层的厚度为50。

2.2实验装置

所采用的是搭接结构,铝板放置在钢板上,搭接距离为20 mm, 如图.1所示。铝样品的表面使用激光进行清洗以去除氧化膜。采用4kw连续光纤激光器(IPG-YLS400)在35mm焦距下进行无填料激光焊接,激光束直径约为4mm。在这项研究中进行了三种类型的实验。首先进行全因素实验,激光功率2.4~4.0kw,步进0.4kw,焊接速度0.3~1.7m/min,步进0.1m/min(线能量85J/mm~800J/mm),建立基本加工窗口。选择该处理窗口中的四个典型实验(在LED=162、200、248、309J/mm下)以评估Fe/Al界面的宏观轮廓。为了进一步研究IMC的形成及其生长动力学,在最小和最大线性能量下对焊缝进行了详细的显微组织观察。相应的焊接参数定义如下:实验1:功率2.4 kW,速度0.9 m/min(LED=162J/mm);实验2:功率3.6 kW,速度0.7m/min(LED=309J/mm)。

3.模拟模型

为了获得铝和镀锌钢激光焊接过程中的温度历史录,使用3D有限体积模型预测温度分布。简要介绍了此模拟过程中使用的方程。质量和能量的控制方程表示为:

为混合流动的速度矢量,为密度,Cp为热容,T为温度,为导热系数,Q为单位体积的热源强度。

镀锌钢铝复合熔池的动量可以描述为:

图1.本文使用的实验装置。

其中是流体流动的粘度,p是压力,是重力加速度,是热膨胀系数, Tref是等于熔点的参考温度,K表示为

其中cl是常数(此处cl= 1.84e4),f1为液体部分。

图2.不同焊接条件下焊接接头形态的静态数据参数

选择双椭圆形热源是因为在激光焊接过程中未形成键孔。功率密度分布如方程式(6)所示

其中Q是输出激光功率,a1,a2,b,c是几何参数,ff和fr是功率分配系数[33]

4.结果和讨论

4.1不同线性能量的焊缝形态

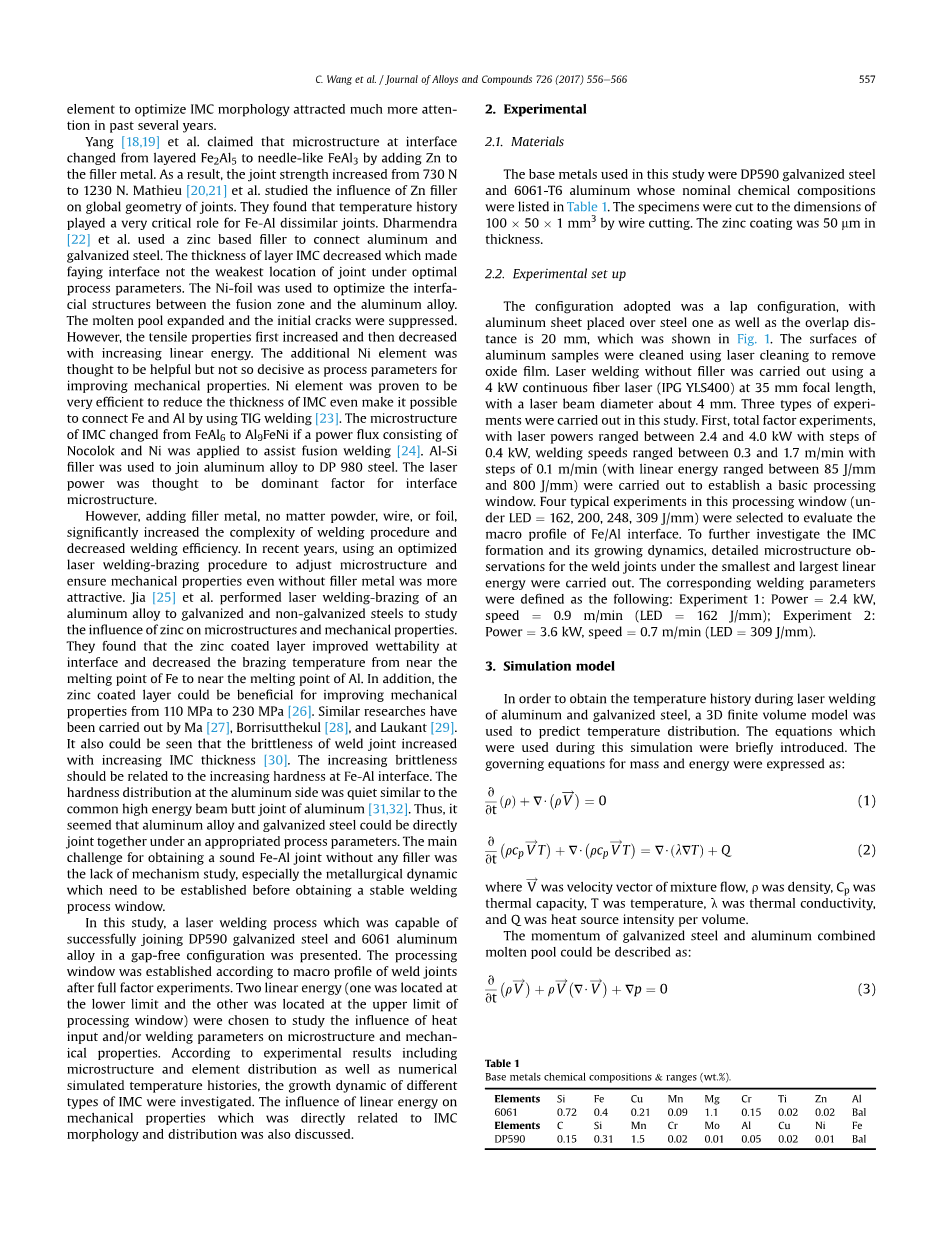

获得了三种焊缝(A型:未连接,B型:良好连接,C型:完全渗透),统计结果显示在表1、图2中.

很明显,只能使用B型焊缝(红点)能被应用在制造中。因此,选择了属于B型的四个参数组,以研究焊接参数对搭 接表面微观组织的影响。在下面引用了四个选定的参数组,如表2。

根据表2,其顶面焊缝的几何形状是连续的,并且焊缝仅部分渗入,满足了汽车制造业的要求。但是,接头的横截面宽度随着线性能量的增加而增加。横截面的几何形状随不同的线性能量密度(LED)而变化。这些变化表明热量的输入和传递是完全不同的,这也可能影响微观结构和机械性能。

4.2. 焊接接头的组织和元素分布

图中显示了不同焊接参数下的接头截面的显微组织.图3.焊接处图3a和b包含四个区域,即钢件母材,层状IMC区域,针状IMC区域和铝件母材。星状和骨架IMC出现在图3c,d是在更高的LED下获得的。层状IMC薄而针状IMC短而稀疏,排列在LED =162J/mm下。当LED达到200J/mm时,层状IMC变厚,而针状IMC变长。在247J/mm或309J/mm的LED下,焊接接头的显微组织完全不同。层状IMC显著长大,且层状IMC与钢件母材之间产生了骨架微观结构。由于层状IMC非常脆,如果层状IMC在LED=309J/mm下生长到一定厚度,则会发生一些微裂纹(如图c和d)。另外,分布在较大的针状区域中的针状IMC变得更厚且无序。观察到一种新型的IMC,可以称为星状IMC,位于LED=309J/mm下远离接口的地方。这两种现象都可以归因于熔池中扩散的增强。

为了进一步研究IMC的形成过程和几何形状,开发了有限体积模型来预测温度历史。LED=162J/mm和309J/mm下的温度分布如图4.

图4d中引用了图4a中位置“a”(激光束与界面的交点)处的温度历史。根据图4d,LED=309 J / mm下的温度历史峰值比小线性能量高约400K。另外,扩展的熔池(结合界面的峰值高于L-gt; FeAl转变温度) 如图4c,使L-gt; FeAl转化成为可能。理论上,当温度达到Al(928 K) 的凝固线时,凝固过程就完成了。考虑到激光焊接过程中过冷的影响,凝固可能会在低于928 K的温度下停止。温度历史记录还表明,如果在激光焊接过程中涉及较大的线性能量,则熔池在特定位置存在的时间较长。根据以前的研究[34],铁原子在液相中的扩散指数比固相中的扩散指数高六个数量级。扩散程度由液相的扩散过程确定。因此,延长的熔池以及更长的熔池存在时间不仅增加了扩散距离,而且还增加了铁在任何位置的原子分数。铁的原子分数对焊接后的最终微观结构起决定性作用。

根据温度分布,很明显铁原子在LED=162J/mm下仅在的有限距离内扩散。在LED=309J/mm下的扩散距离应更大,并使更多的铁原子聚集在界面附近。为了更好地说明不同类型的IMC的形成机理,使用扫描电子显微镜(SEM)和能谱仪(EDS)进行了更深入的分析。进一步的放大显微组织和相应的线性元素分布如图5所示。图5a表明在小LED下,IMC区域仅由片 状部分和针状部分组成。另外,层状IMC的元素组成基本不变。在针

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237267],资料为PDF文档或Word文档,PDF文档可免费转换为Word