英语原文共 42 页

第26章

地面爆炸的设计

26.1引言

前面的章节讨论炸药和通过爆破碎裂岩石的不同方面。

爆破钻孔是一个相对简单的课题,没有太大的危险,但爆破是相当复杂和高度危险的。

为了避免任何死亡和悲惨情况,在选择与炮孔有关的各种参数,选择爆炸物和用于爆破工程的其他附件时,必须非常仔细地进行规划。

本章致力于提供在露天矿中设计非常有效的爆破的基本知识,而不会对周围环境造成任何可识别的危害。

26.2矿井中的爆破

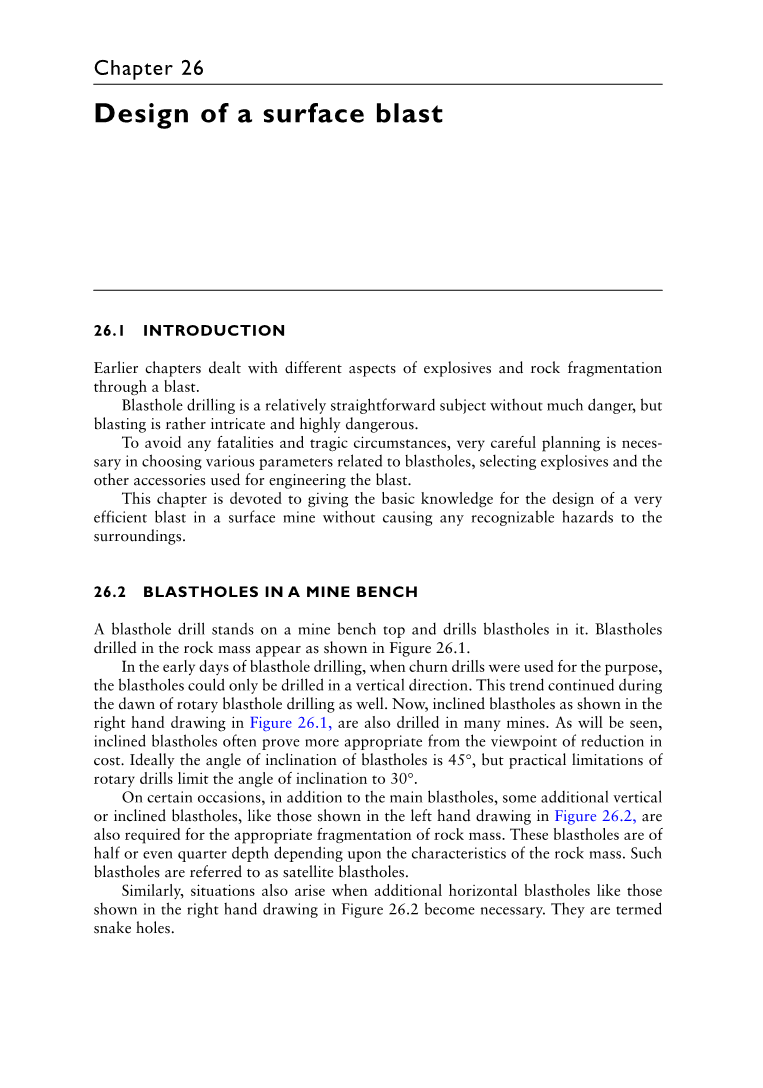

一个炮孔钻机立在矿井架上并钻出炮孔。在岩体中钻出的炮孔如图26.1所示。

在炮孔钻探的早期阶段,当使用搅拌钻进行此目的时,炮孔只能在垂直方向上钻孔。在使用旋转式炮孔钻探的辉煌期间,这种趋势仍在继续。现在,如图26.1右图所示,倾斜的炮孔也在许多矿井中使用。可以看出,从降低成本的观点来看,倾斜的炮孔通常更合适。理想情况下,炮眼的倾斜角度为45°,但旋转钻头的实际限制将倾斜角度限制在30°。

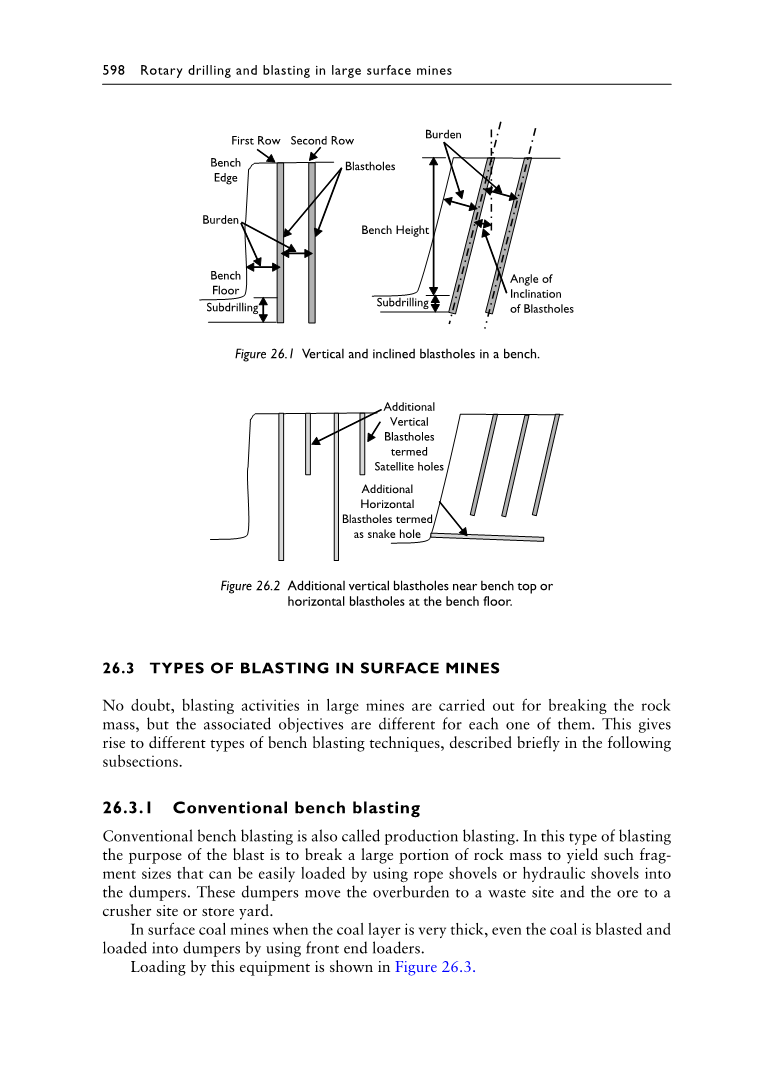

在某些情况下,除了主炮孔之外,还需要一些额外的垂直或倾斜的炮孔,如图26.2中左图所示,以便适当破碎岩体。根据岩体的特征,这些炮孔具有一半或甚至四分之一深度。这种炮孔被称为密集孔。类似地,当需要额外的水平炮孔(如图26.2右图所示)时,也会出现这种情况,它们被称为蛇穴。

26.3地表矿山爆破类型

毫无疑问,大型矿山的爆破活动是为了破坏岩体而进行的,但每个矿山的相关目标都不同。这就产生了不同类型的台阶爆破技术,在以下小节中简要描述。

26.3.1常规台阶爆破

常规台阶爆破也称为生产爆破。在这种类型的爆破中,爆破的目的是破坏大部分岩体以及产生可以使用绳铲或液压铲容易地将这些碎石装入翻斗车的碎片尺寸。这些翻斗车将废石移至废弃地点,将矿石移至破碎场地或堆场。

在煤层非常厚的露天煤矿中,甚至煤被喷射并通过使用前端装载机装入翻斗车。

通过该设备加载如图26.3所示。

26.3.2二次爆破

矿山使用的装载和移动设备有局限性。超过一定大小的岩石既不能被抬起也不能被搬运。即使是破碎机也不能接受超过一定尺寸的岩石碎片以进一步破碎。

经济上的原因总是迫使爆破设计者以这样的条件下设计爆破,使得通过爆炸产生的最大碎片具有提升或移动设备可接受的尺寸。

由于爆破中存在许多不可控制的因素,在某些情况下,即使设计良好的爆破也会留下大块岩石。这些大块只有在进一步爆破后才能移动。这种大型岩石爆破称为二次爆破。

在早期,这些巨石在钻了一个或多个炮孔并给它们装填炸药后被破碎。如今,配备有液压锤附件的液压挖掘机更常用于此目的。

26.3.3抛掷爆破

在许多地方,煤是在水平层中发现的,这些层位于覆盖层的岩床之下。在这种情况下,最经济的方法是通过以长条带的形式爆破顶部覆盖层并使用巨大的行走拉铲将其移动到一侧,如图26.4所示。在这样的矿山中,采用抛掷爆破技术是非常有优势的。

通过图26.5中的草图可以了解抛掷爆破的优点。如果工作台以正常方式爆破,则岩堆顶部的轮廓达到ABCD点。在这里,ABF区域的爆破覆盖层已经移动到了不使用单斗挖掘机的移动覆盖层堆积区域。同样地,如果通过使用抛掷爆破技术对工作台进行爆破,则堆积的顶部会达到LMNP点。在这种情况下,LMF区域内的所有爆破覆盖层已经移动到移位覆盖层堆积区域而可以不再使用单斗挖掘机。由于区域LMF比ABF区域大得多,因此通过减少单斗挖掘机的工作量证明了抛掷爆破非常有利。(另见下文第26.7.3条)。

26.3.4 预裂爆破

简单来说,预裂爆破是指在要爆破的区域和要保持完整的区域之间形成一个完全破裂的表面。这样的表面是通过在一条线上钻出的紧密间隔的小直径炮孔进行装填并提前爆破它们而形成的。

用于爆破的预裂孔的直径约为100至125mm。钻取这种炮孔的最常用方法是通过液压漂移器进行旋转冲击钻孔,因为它提供了最快的穿透率。

通常预裂面与垂直方向成15°角,如图26.6所示。炮孔的小直径和紧密的间距确保形成良好的光滑表面,而不会在炮眼平面的任一侧造成任何损坏。预裂面不允许从主爆炸产生冲击波显著地传递到计划保持完整的岩体中。为了达到这个目的,通常在预裂孔炮眼线前面钻一排缓冲炮眼。这一行炮孔会产生有限的能量。理想情况下,单个裂缝连接相邻的炮孔,并且一半的孔保留在每个预裂孔处。如果在平面上观察到过度挤压和径向开裂,则表明炸药使用过量。

适量炸药和更紧密间距能提供更好的表面。然而,由于钻孔成本高,最佳间距是径向裂缝将连接并形成连续的未损坏表面的最大间距。

光面爆破也是一种预裂爆破,其中炮孔的直径要大得多,通常使用相同的钻头钻孔,用于在主工作台钻孔生产炮孔。

像Bucyrus 39R这样的旋转式钻孔钻机非常适合钻孔用于光滑爆破,因为它们可以在 -15°角度钻孔,因此可以站在主工作台上进行钻孔作业。这样可以留下更小的工作平台,如图26.7所示。

26.3.5蛇穴爆破

蛇穴是在工作台底部钻出的水平炮孔,如图26.8所示。当在爆破主垂直或倾斜的炮孔之前对这些炮孔进行钻孔和爆破时,它们以与预裂炮孔非常相似的方式形成分离平面。蛇穴爆破技术的优点是:

1.在新建的工作台地板下方的岩体破裂较少。最终,当这个平面成为工作台阶的顶部时,飞石的危险性降低了。

2.改进了工作台阶的地面,使采矿设备的运动更加平稳。

3.在工作台阶的主垂直或倾斜的炮孔底部需要较少浓度的炸药。

通常避免使用蛇穴爆破,因为它需要专门的钻头来钻水平炮孔。这种钻头通常适用于钻小直径的炮孔,并且不能用于生产炮孔的大型旋转钻头。

在一些欧洲国家,蛇穴爆破是常见的,因为在那些国家甚至在非常大的矿山中,生产的炮孔直径小,用于生产孔爆破的钻头也可用于蛇穴爆破。

在美国的一些大型矿山中,蛇穴爆破已经变得不可避免,因为地质条件不允许采用通常采用的最佳钻孔技术和随后在炮眼底部使用高浓度高爆炸药进行爆破的平台。

26.3.6抛石爆破

当在河流上建造巨大的填石坝或者为港口建造长防波堤时,需要大量的大块岩石。根据设计参数,它们的重量甚至可达到3000千克。产生如此大型岩石碎片的特殊爆破技术称为抛石爆破(见下文第26.7.1条)。

26.4涉及爆破设计的因素

爆炸的结果通过以下参数进行评估。

1.岩体破碎

2.泥浆堆的位移

3.泥浆堆的剖面

4.失火

5.地面振动

6.飞石

7.粉尘

在设计爆炸时,设计者必须适当考虑可能对结果参数产生影响的所有可控和不可控变量,并选择适当变量的大小,使得结果参数的大小在期望的范围。不可控变量是岩样,层理,倾角,走向,断层,节理,不连续性,地下水和天气的特性。可控变量列于表26.1中。

26.4.1粉尘系数设计

爆破的第一步是选择合适的炸药并确定粉尘系数。

在露天采矿实践中,最常用的炸药是ANFO。由于之前已经解释了这种选择的原因,因此这里不再重复。

由于ANFO在现场混合并倒入炮孔中,因此可以改变装入炮眼某一深度的ANFO的性质。这是通过添加Al等敏化剂或在混合物中添加更强大的炸药来完成的。实际上,通过这样做,我们正在改变ANFO的基本粉尘因子。

可以通过使用前面提到的一些公式来选择基本粉尘因子,但在表26.2中通过在不同的露天采矿条件下为ANFO提供适当的粉尘因子使得计划更容易。

在人工计算的时代,爆破的设计没有考虑粉尘因子的任何变化,但是通过现代计算机化爆破设计程序,我们可以根据完整岩石的性质变化得到在同一炮眼中如何改变炸药密度而达到最佳爆破方案的指导。

26.4.2爆破方向

如前一章所述,当岩体呈床形并且倾向倾斜时,炮孔的方向必须使得飞石可以沿着岩床的倾向或岩床的倾角来实现爆破。

最糟糕的情况是飞石在空中相互碰撞。为了解决这种情况,采用的解决方案是改变爆破的方向。

26.4.3自由面的数量

可用于爆破的更多自由面意味着在反射的张力波中有更多的能量。在这种情况下,可以一起爆破更多数量的炮孔。然而,在实践中,相同的爆炸可能不超过两个自由面。

当通过铲斗和翻斗车或装载机和翻斗车组合进行混合操作,这时仅能用一个自由表面进行爆破。

当通过单斗挖掘机进行碾压操作时,通常会实现两个自由面,如图26.4所示。单斗挖掘机在一个表面上进行刮削挖掘,然后通过回转约90°,将铲斗清空在另一个表面的前面。该第二表面与第一表面成直角,对于确保可以在该表面侧进行抛掷爆破是必要的。仔细观察图26.4将清楚地了解在这种情况下两个自由面的优势。

26.4.4炮孔直径

在选择适当的炮孔直径时,需要考虑几个因素。大型露天采矿作业中所需的炮孔直径主要通过考虑以下因素来决定。

1.期望的生产率

2.期望的碎裂程度

3.岩石试样的性质

4.岩体的性质

以下内容更多地阐述了其他因素。

26.4.4.1期望的生产率

由于采矿是一个商业项目,即使在开始采矿项目之前,生产率也是在当时经济生产条件下固定的。它对炮孔的理想直径影响最大。

如果考虑岩石的无侧限抗压强度,生产率与炮眼直径之间的近似关系如表26.3所示。在露天采矿实践中,爆破率和爆破岩石的去除率必须匹配。因此,炮孔的直径与铲斗的容量松散地相关,如表26.4所示。

当单斗挖掘机用于挖掘覆盖层时,炮孔的直径可以更大,因为为操作选择的单斗挖掘机的铲斗容量要大得多。因此,即使在爆破中形成非常大的岩石碎片,它们也可以通过单斗挖掘机移动。

使用单斗挖掘机时,通常的炮孔直径范围为250 mm至381 mm。

炮孔直径也受工作台高度的影响。这将在稍后的相应章节中详细说明。

26.4.4.2期望的碎裂程度

紧密间隔的小直径炮孔肯定会产生较小的碎石尺寸,但是大直径的炮孔不能按比例增大碎石尺寸。

通过为此目的开发的许多数学模型,可以合理准确地预测爆炸后粒度分布的大小。其中一个模型是Kuz-Ram模型。表26.5给出了203和311毫米直径炮孔爆破的碎片尺寸分布的预测,其中所有其他因素保持不变,除了表中提到的那些。表中的数据证明了前一段中提到的两点。

实际上,这样的数学模型(即使它们表明碎片尺寸分布和炮孔直径之间的关系)对于确定炮孔直径是没有用的,但是可以用于验证碎片尺寸对于装载和运输设备时是否足够好。而我们就能通过这些信息选择炮孔直径。

26.4.4.3岩样的性质

如前一章所述,在没有更严格的方法的情况下,表26.6给出了一些常见岩石的粉尘因子。如果炮孔的爆炸性能超过最佳数量,则岩体会碎裂成小尺寸。由此,对破碎的需求减少但总体成本增加。

26.4.4.4地质构造的存在

在选定炮眼直径时还需要考虑岩体的性质。岩体中裂缝的数量和位置可能需要减小炮孔直径,并根据所需的生产率进行确定。

矿山中的岩体很少是整体的。它通常与关节相互扩散。岩石的整体块仅存在于这种接缝的边界内。裂缝的形成过程和随后的岩体破碎过程从炮孔开始并继续不受干扰,直到遇到一些关节,断层,褶皱,不整合等形式的不连续性。

除了这种不连续性之外,裂缝的形成和随后的碎裂减少相当。假设工作台中的接头结构和间距如图26.9 A所示,如果图中所示的大间距大炮孔如图所示进行钻孔和爆破,则其中两个砌块内没有任何炮孔。这将导致这两个块内的碎片很差。但是,如果选择间距较小的较小炮孔,如图26.9B所示,则每个砌块内至少有一个炮孔,因此在所有砌块中都会产生良好的碎裂。

将炮孔直径减小到某一点以上也会适得其反。发生这种情况是因为当炮孔的直径减小时,需要钻孔的炮孔的数量不成比例地增加。这增加了钻井成本。此外,对于更多数量的炮孔,炸药的成本,附件的成本和对炮孔装药的成本增加。在非常小直径的炮孔中,不可能使用像ANFO这样廉价的爆炸物。

26.4.5炮孔深度

实际上,这应该称为炮孔的长度。然而在露天矿中,由于大多数炮眼处于垂直方向,因此该术语通俗地称为深度。

炮眼的长度包括钻孔深度。它取决于台阶的高度,钻孔和钻孔的倾斜角度。为了在爆破后去除石堆,使用三种替代方案中的一种。

1.铲斗和翻斗车

2.行动式拉铲挖掘机的组合

3.轮式装载机和翻斗车的组合

这些组合的工作方式不同,最适合的钻孔和爆破方法对于每种情况也不同。

26.4.5.1铲斗和翻斗车的组合

在大多数金属矿山中选择铲式自卸车组合,其中矿体如图1.3所示不规则地放置,或者在矿体不是水平或接近水平的煤矿中选择。如图26.10所示,铲车开始将爆破的岩石刮到其铲斗所在的地面水平处,并将铲斗向前移动,同时将其抬高直至达到最大可达到的高度H,或铲斗完全充满爆破的岩石。然后它旋转成约120°至135°的角度,铲斗装满破碎的岩石并保持在H1的高度,这高于倾卸车身的高度。当铲斗进入倾卸器主体上方的位置时,通过打开铲斗的底板将铲斗的内容物卸载在倾卸器主体中。在倾倒破碎的岩石后,铲子再次转回并开始刮削破碎的岩石面。挖掘和倾倒爆破岩石的完整循环平均时间约为22至26秒。铲斗的最大可达刮削高度(称为切削高度)取决于机器型号。对于大型露天采矿中使用的大多数铲子,切割高度在10米到18米之间。

在充分考虑所需的钻孔和炮眼的倾斜度之后,基于铲的最大切削高度确定工作台的高度以及炮眼的深度。如下所示,提出了一种用于固定金属采矿中使用铲斗式自卸车组合的台架高度的公式。

其中:

H = 台架高度,单位为m lt;/