英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

通过浮选柱从废水中分离油

摘要:一种新式的溶气浮选柱,作为一个开发的新设备用来分离富含油废水。这种充气式浮选柱独特的设计理念来自于溶气与浮选柱的结合,随着浮选柱分选系统的运转溶解的气体会释放。浮选柱作为一种很有潜力设备,被研究用来从油性的废水中分离乳化的油粒,在一系列实验中,表现出很高的分选效率。本文也研究了不同充气性能的气泡发生器在溶气浮选柱中的应用。

关键字:含油废水 分选 浮选 气泡发生器 溶气浮选柱

1引言

含油废水是在石油加工过程中产生的一种十分丰富和大量的废物资源,废水中的油粒包含着浮油、分散油、乳化油、溶解油和油-固体物存在等污染物。含油废水的主要处理技术包括物理处理法、物理化学法、化学破乳法、生物化学法和电化学法。油在水中的性质决定了油与水分离的难度,浮油通过重力分选技术得到分离,而溶解油或许可以通过使用生物试剂得到分选。但是,在胶体悬浮液中的分散油和乳化油因其较小的平均粒径和其具有的化学稳定性而很难获得分离。

当前浮选法因其分选的效率高、投入低和运营费用少,吸引了大量研究者的关注,已经发明的一些快而高效的浮选设备。Feng P B和他的同事发明的浮选柱,在处理含油废水中该设备的高效节能已被证实,分选中除油率能够达到90%。Gu Xuqing等研发的一种新型的多级环流浮选柱来从废水中分离油,这种设备的特殊的液体流动模式极大的增强了油粒和气泡的接触,分离效率提高显著,处理5分钟的废水除油率高达96%-97%。肖申林等人利用一种多级浮选柱来处理含油废水,该设备使气体分散在浮选柱中托盘的底部,含油废水在浮选柱的每个托盘上都会得到处理,最后除油效率可以高达94%。

对于含乳化油的废水,较难油水分离。在浮选中,分选区较小的气泡和平稳的液流环境十分重要,这也是达到高效浮选的重要条件。把浮选柱作为分选设备的新设计理念正是基于分选区需要长而狭小原理。所以一种称为溶气浮选柱的新设备,能够在浮选柱的分选过程中释放溶解的气体,这种设备被研发用来处理含油废水。

2实验材料与方法

2.1实验材料

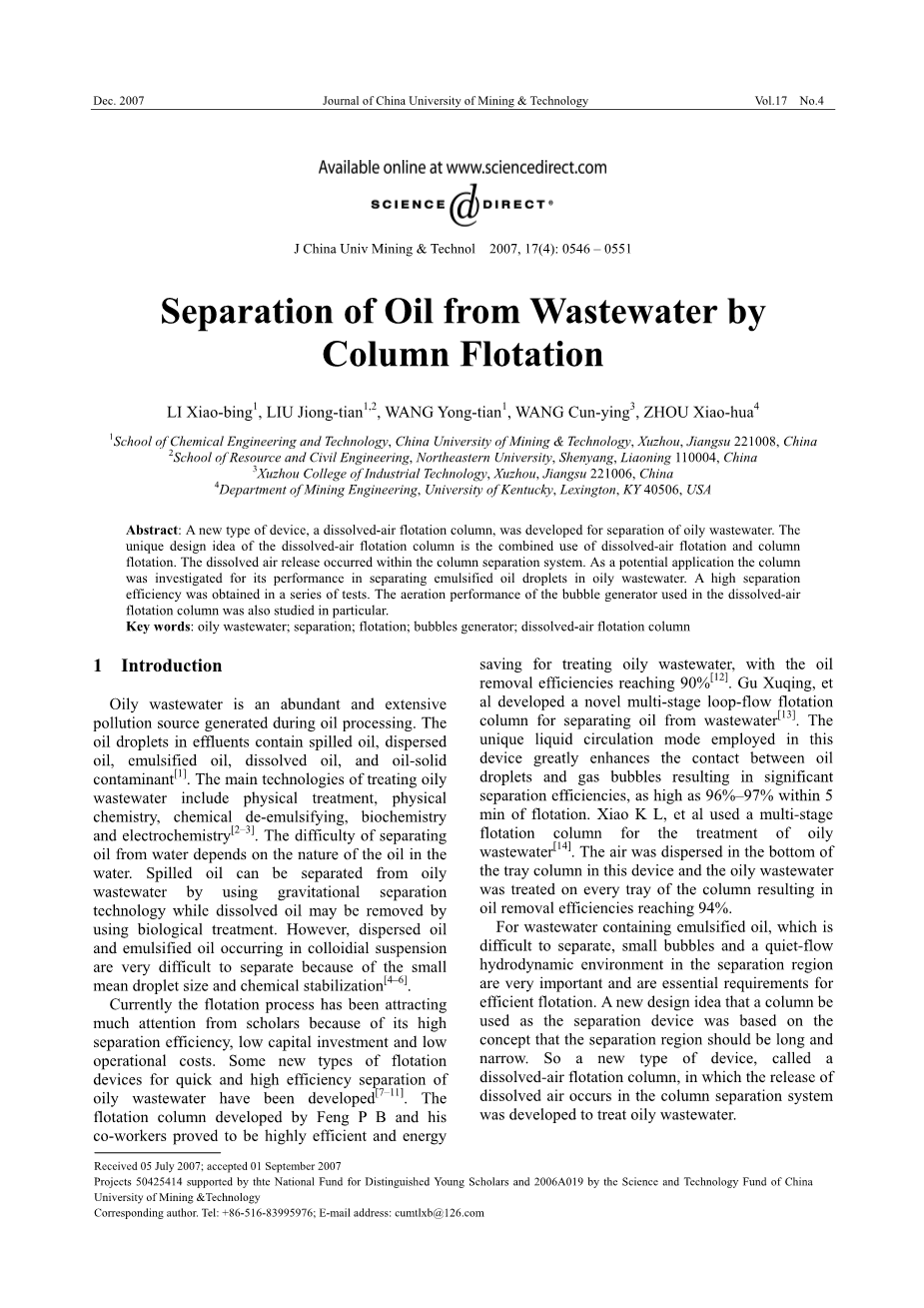

制备稀释的乳化油作为实验用废水样本,乳化油来自脱水脱气的胜利油田原油。制备的废水样本需要使用高剪切速率的搅拌器搅拌混合30分钟,使油粒在液体中完全分散。用激光粒度分析仪来分析油粒的粒度分布,油粒的平均粒度是18.15mu;m,其中77.8%油粒粒度在25mu;m及其以下(图1)。

2.2实验方法

一个有机玻璃材质,高度2000mm,直径50m的浮选柱,作为浮选分离设备。浮选柱是基于液体气体逆流的原理,在加压溶气罐中的补加清水或者循环水处于气体下方,给加压溶气罐增加压力,使气体在液体中溶解达到饱和状态,这些液体通过一个特殊的气泡发生器流向浮选柱,在气泡发生器中液体所受压力减小,释放出溶解的气体,形成超微气泡,这些气泡逐步碰撞合并形成密集的微气泡,这个过程就好像是气泡发生器制造了气泡。用浮选处理废水,根据不同的原理可以有各种产生微气泡的方法,现在有三种形式的微气泡发生装置:释放溶解的气体形成微气泡,诱导气体形成微气泡,电解稀释的电解质溶液形成微气泡。

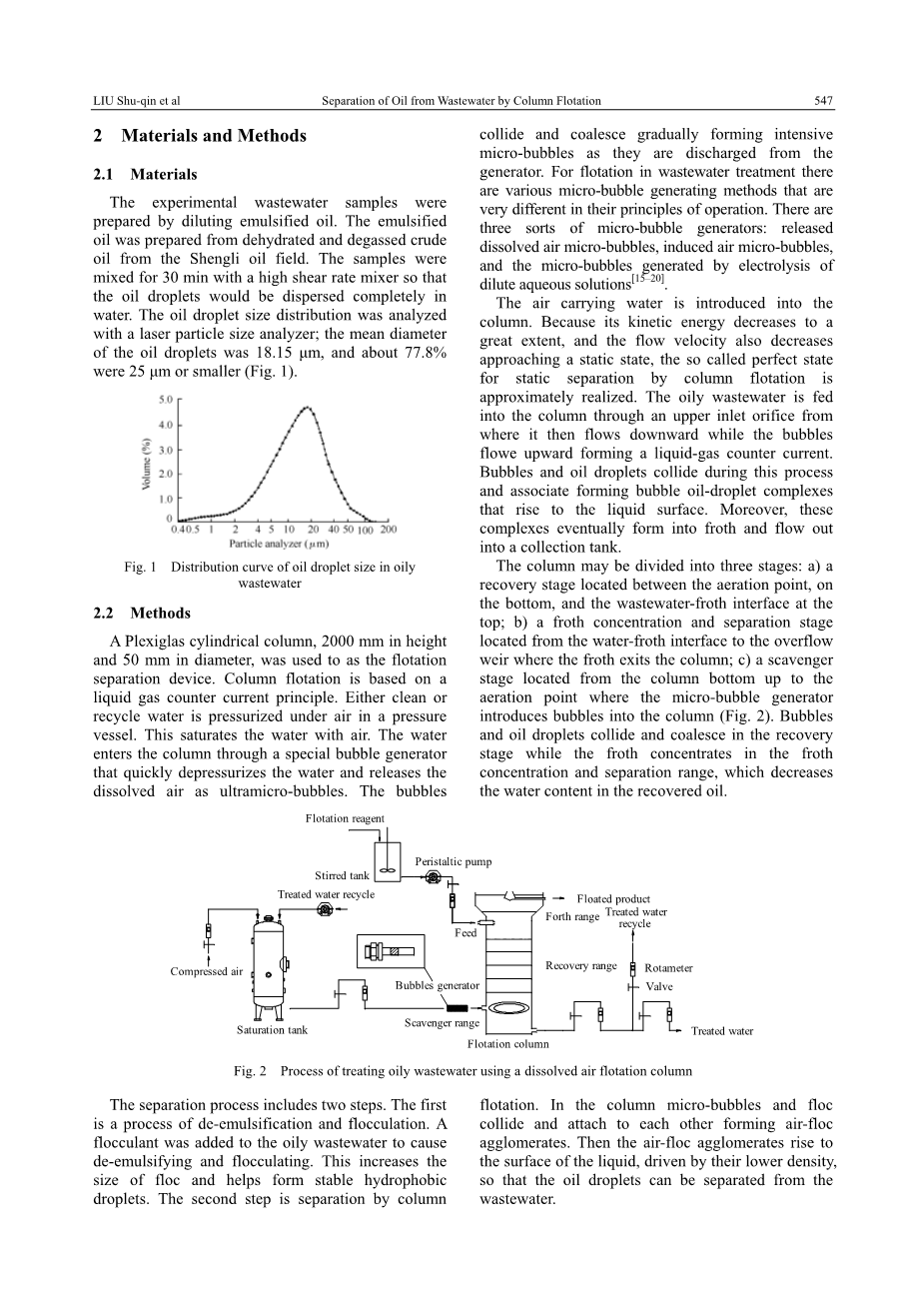

带有气体的水流入浮选柱内,因为水的动能大幅减小,流速也会减小到一个接近静止的状态,近似可以达到理想状态下的浮选柱静态浮选,含油废水通过上方的进料口到柱体中,废水会继续向下流动,同时水中气体向上流动,形成气液逆流状态。在这个过程中气泡和油粒发生碰撞结合形成气泡油粒混合体,再上升到液体表面。之后,这些复合体最终聚集成泡沫流向收集槽。

浮选柱可以分为三个区域:a,捕集区处于底部充气点和顶部泡沫水界面之间;b,泡沫聚集分离区处于从水泡沫界面到溢流堰之间,柱体中的泡沫都处于这个部分;c,净化区处于柱体底部到充气点之间,在这个部分微气泡发生器将气泡引入柱体中(图2)。在回收区气泡和油粒碰撞融合,泡沫聚集在泡沫聚集区和分离区,在这个区域会减少重新收集油质的含水量。

分离过程分为两步。第一步是破乳和絮凝。絮凝剂加入到含油废水中会发生破乳和絮凝作用,从而使絮凝体增大形成稳定结构的疏水油粒。第二步是浮选柱的分选,在浮选柱中,微气泡和絮凝体互相碰撞粘附形成气体絮凝体的团聚物,然后团聚物因较低的密度而上升到溶液表面,因此这些油粒就能够从废水中得到分离。

在试验中表面活性剂是十二烷基磺酸钠,絮凝剂为聚氯化铝和聚丙烯酰胺。这些药剂和实验样本加入搅拌槽中,均匀分散的含油废水被蠕动泵送入浮选柱中,凝聚反应就会开始,阀门和转子流量计可以控制待处理废水的流量,处理后的回水通过另一个蠕动泵送到气体饱和罐中。

3 实验结果与结论

3.1溶气浮选柱的充气性能

利用一种微气泡产生方法在浮选柱中释放气泡,碰撞和捕获效率的理论指出,当气泡很小时,气泡和油粒的碰撞几率最高。本实验中废水中油粒的平均直径小于100mu;m,所以实验采用微气泡发生器释放气泡。这种充气方法规定了气泡发生器的配置,气泡发生器影响着浮选柱的充气性能和分选效率,是实验中的关键部分。在气泡发生器中饱和水减压连续释放气体形成细小均匀大量的气泡。

浮选柱中气泡的稳定反映在气泡在气液逆流区停留的时间,停留时间被定义为从气泡在发生器中产生到上升至废水与泡沫界面的时间。测定停留时间,使用一个1000ml的量筒装满加压的水,测定气泡从底部产生到上升至液体表边或者特定的断面所用的时间即可。测定气体饱和罐中不同初始压力下气泡的停留时间,气泡停留时间与溶气压力的关系见图4.

在图中可以看出停留时间随着气体压强的增加而变长直到压强达到0.4MPa,继续增大压强,停留时间会变短。因此,根据实验最适宜的的压强范围为0.3 MPa到0.45 MPa,在这个范围内,产生气泡的数量最多,粒径最小,停留时间最长。

3.2几个参数对脱油率的影响

3.2.1压强的影响

在浮选过程中需要一定量溶解的气体形成充分的微气泡,在溶气浮选柱试验中,溶解气体的量随着加压溶气罐中压力的增大而增多,微气泡的上升速度比大气泡慢,这样可以在浮选柱中保持较长的停留时间,使气泡和油粒的碰撞机会更多。溶气压强对脱油率的影响见图5.实验条件如下:pH=6.9, 进料速度 upsilon;=0.6 L/min, 回流比R=20%,聚氯化铝浓度rho;=20.0mg/L, 十二烷基磺酸钠浓度rho;=5.0mg/L,泡沫厚度delta;=30 mm.

从图5中,显然可以得出含油废水中残余油浓度随着溶气压力的增加而减少。结果显示,在0.3MPa的溶气压力下获得的脱油率为70.4%, 69.7%,70.6%和71.0%,对应的残余油浓度分别为59.6 mg/L, 45.7 mg/L, 29.5 mg/L和14.8 mg/L。但是,随着溶气压力超过0.3MPa,残余油浓度下降的趋势发生了转变,溶气压强超过0.35MPa后,残余油浓度随着溶气压强的增大开始缓慢的上升。在合适的压强范围内,较高的溶气压力可以保证较小的气泡粒度,较多的气泡数量,但是,压强有一个限制,如果超出限制会在浮选中产生相反的效果,这种现象发生的原因是在太高的压强下,气体在水中既没有分散也没有达到均衡的气泡粒度,造成了液体的湍流扰乱了浮选柱中平稳的液流,破坏了絮凝体。絮凝体的破坏降低了浮选效率。当溶气压强达到0.5MPa,在浮选柱中会发生“弹状流”。因此,试验中最佳的压强范围为0.25MPa到0.35MPa。

3.2.2 pH的影响

已经说明过悬浮在水中的油粒和微气泡表面带有负电荷,分选过程中pH值的调节对气泡、油粒和它们组成的絮凝体的表面电荷具有重要的影响,pH会影响它们的性质,甚至还会影响絮凝体的出现。试验中通过向废水中加入盐酸或者氢氧化钠调节pH值。pH值对油质清除率的影响列入表1.实验条件如下:溶气压力p=0.3MPa, 进料速度upsilon;=0.6 L/min, 回流比R=20%, 油质初始浓度w0=100.9 mg/L,聚氯化铝浓度rho;=20.0 mg/L, 十二烷基磺酸钠浓度rho;=5.0 mg/L, 泡沫层厚度 delta;=30 mm。

从表1得出:当pH由6变化到9,油质清除率变化范围从77.0%到78.6%。由这些实验结果,在使用溶气浮选柱从废水中分离油质,pH值应该调节到6与9之间。

3.2.3 进料速度的影响

进料速度是影响分选效率的又一重要因素。增加进料速度会减少废水在浮选柱的停留时间,这样造成了油质清除率的下降。因此需要研究适宜的进料速度。如果进料太慢,浮选过程将很不经济,但是如果进料速度太快,废水在浮选柱中的停留时间变短,油质清除率会下降。实验条件如下:。

由表2可看出,当进料速度由0.2 L/min 增加到1.2 L/min时,油质清除率由90.5%下降到38.5%。浮选柱截面流速随着进料速度的增加而增加,而废水在浮选柱中的停留时间会减少,如此微气泡和油粒的碰撞几率降低,最终导致分选效率的下降。

3.2.4 回流比的影响

回流比是指流入溶气罐的净化后回水与流入待处理废水的比值,净化后的回水流入溶气罐中,具有一定的优势,比如能够节约清水,充分利用残留在回水中的药剂。当回流比太小时,分选效率降低,反之,当回流比很高时,通过浮选柱废水总体积会增加,这就意味着需要采取各种方式减小回流比,保证一定量的待处理废水流入浮选柱。回流比对油质清除率的影响列入表6,实验条件如下:pH=7.6, 溶气压力p=0.3MPa,进料速度v=0.6L/min ,油质初始浓度w0=100.4mg/L,聚氯化铝浓度rho;=20.0 mg/L, 十二烷基磺酸钠浓度rho;=5.0 mg/L, 泡沫层厚度 delta;=30 mm.

由表6可以看出浮选效率随着回流比的增大而增大,在溶气压强为0.2MPa时,回流比从5%增加到40%时,影响油质清除率从45.5%增加到89.4%。实验表明回流比应该保持在20%与30%之间。

3.2.5 泡沫层厚度的影响

泡沫层厚度delta;指废水泡沫界面到溢流堰的距离,由泡沫排出速度间接的控制。一般来说,泡沫层厚度会影响净化后水的残余油浓度和富集油质的含水量。泡沫厚度也控制着缓冲作用,缓冲作用允许液位置随着水泡沫界面发生波动。如果泡沫层太浅,油质会有较高的含水量,需要进一步的分离,但是如果泡沫层太深,净化后水中的残余油浓度会升高,因为回收区高度降低,油质清除率会减小。高度的减小造成在捕集区分选时间的减少。泡沫层厚度对油质清除率的影响见表3.实验条件如下:pH=6.8, 溶气压力p=0.3MPa,进料速度v=0.6L/min ,油质初始浓度w0=100.6mg/L,回流比R=20%,聚氯化铝浓度rho;=20.0 mg/L, 十二烷基磺酸钠浓度rho;=5.0 mg/L。

由表3可知,油质清除率随着泡沫层厚度增加而减小。当泡沫层厚度为10和50mm时,油质清除率是72.0%和70.2%。这一组实验结果说明泡沫层厚度应该保持在20到40mm之间。

3.2.6 表面活性剂进料浓度的影响

在浮选过程中加入废水中的表面活性剂不仅影响絮凝体的疏水性而且还影响这絮凝体的粒径、数量和与泡沫粘附的强度。加入表面活性剂后水的表面张力或许会降低。表面活性剂在气液界面聚集时,气泡的表面自由能会降低。另外,气泡不趋向聚集,从而气泡的尺寸会大大减小,泡沫层的稳定性增加。

阴离子表面活性剂十二烷基磺酸钠也被认为是一种阴离子去破乳剂,因而在含油废水的破乳过程中加入十二烷基磺酸钠。十二烷基磺酸钠的剂量对脱油率的影响见表4,实验条件如下:pH=7.1, 溶气压力p=0.3MPa,进料速度v=0.6L/min ,油质初始浓度w0=100.4mg/L,回流比R=20%,聚氯化铝浓度rho;=20.0 mg/L, 泡沫层厚度delta;=30 mm。

从表中可知,当十二烷基磺酸钠的剂量为0,10.0和15.0mg/L时,脱油率分别为78.5%,84.3%,82.6%。结果说明合适剂量的十二烷基磺酸钠可以强化油粒和微气泡的碰撞几率,从而改善分选效率。另一方面,表面活性剂的亲水基团粘附到絮凝体的亲水部分,使絮凝体的疏水性增强。因此气泡的数量和粘附性增加,允许气泡絮凝体聚合物成团,同时结成的团聚物上升速度减慢,这样可以改善浮选效率。但是,应该指出,当表面活性剂使用过量,会有大量的亲水胶团吸附到絮凝体的亲水部分,而增加絮凝体的亲水性,使浮选效率降低。

3.2.7 絮凝剂进料浓度的影响

浮选效率决定于气泡和油粒的碰撞效率,碰撞效率很大程度又决定于水汽界面,水油界面,气油界面

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[146710],资料为PDF文档或Word文档,PDF文档可免费转换为Word