英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

炼钢炉渣中金属铁的测定

D. Satish Kumar , Rameshwar Sah, Sarbendu Sanyal, Ganapathi Prasad

摘要: 一家综合性钢铁厂每生产一吨钢,就会产生200-250公斤的炼钢渣。这些炉渣含有非均匀分布的金属铁,在除渣过程中不可避免地被带入渣罐。钢渣经过破碎/磁选,产生不同尺寸、不同金属量的渣制品。根据粒度和金属含量,这些产品在烧结基础混合物、炼铁装置和炼钢过程中作为废料回收。因此,对这些样品中的铁金属进行准确分析对于更好的过程控制至关重要。由于在排渣和倾倒过程中钢和渣的混合和凝固不均匀,因此很难精确定量这些样品中的金属部分。矿渣处理机构采用的方法一直不令人满意。而且,即使通过最好的采样技术也不能确保小样本量中成分的均匀性。在本研究中,所有的熔渣产品都经过不同的测量技术,以发展一种精确测定炼钢熔渣中金属铁含量的方法。根据主要特征,针对低金属和高金属含量的炉渣样品制定了单独的方法。提出了特定的密度平衡和研磨筛分方法,以实现更实用,更准确的测量。还提出了每种方法的最佳采样技术和最佳样本量。准确地分析炉渣中的铁金属,不仅可以提高磁选工艺的效率,而且有助于改进磁选工艺及其应用过程。

关键词: 钢渣;金属铁;磁选研磨和筛分

1 引言

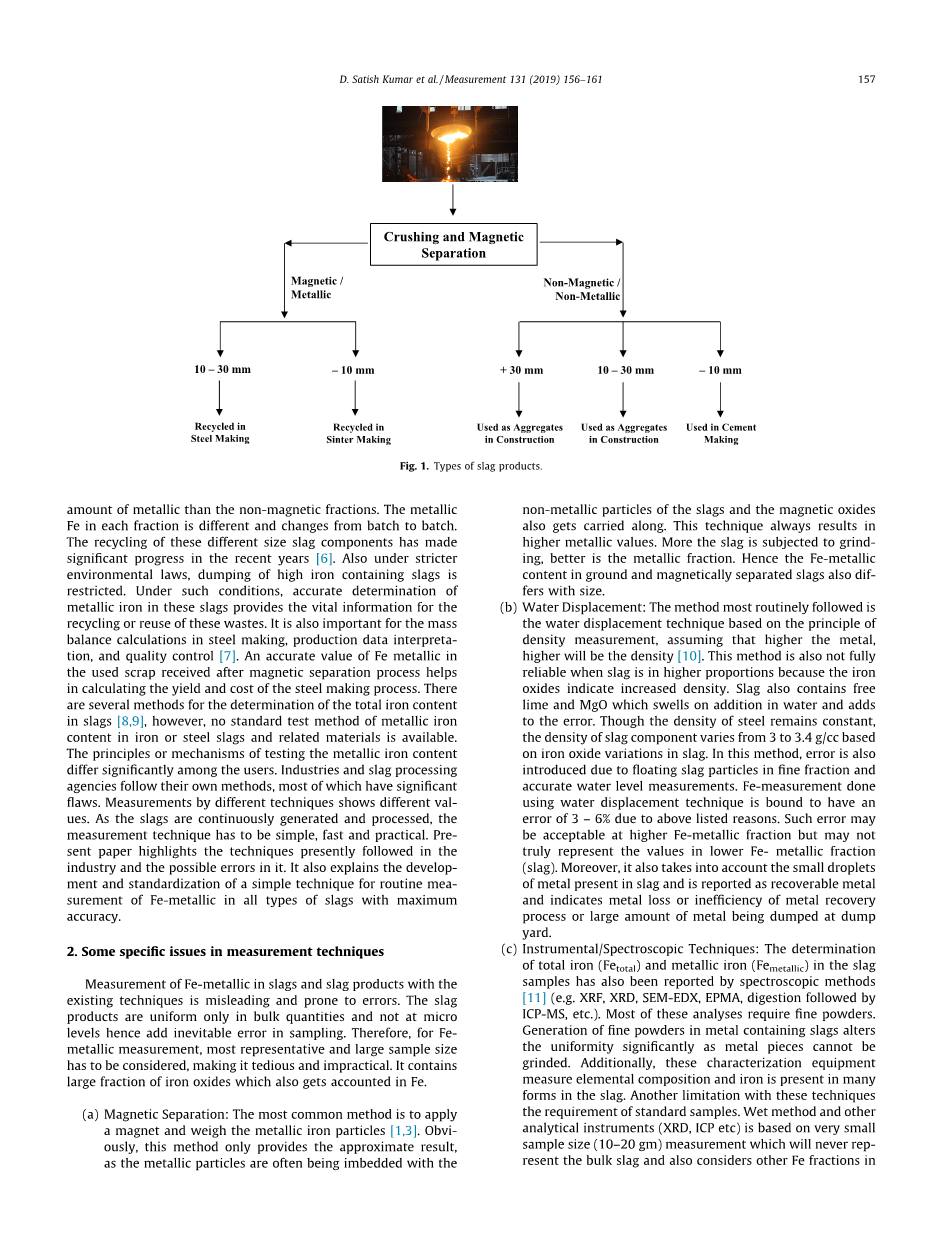

综合钢铁厂产生炼铁和炼钢渣。大多数炼铁炉渣用于水泥和建筑业,但炼钢炉渣通常被倾倒,这主要是由于其金属含量高和膨胀性。由于钢渣中金属含量分布均匀,即使在金属分离后也难以在水泥和建筑业中得到应用。钢渣中的金属主要来源于转炉炼钢过程,转炉炼钢过程中不可避免地会留有一定量的钢,在最后的除渣过程中被运到渣罐,然后运到渣坑。此外,小的金属液滴(lt;0.5mm)均匀地分布在熔渣中。由于转炉渣中高FeO的润湿特性,这些金属颗粒在转炉渣发泡过程中被截留并保持悬浮状态在矿渣坑中,在渣坑中,大块金属经过冷却和凝固,与渣在机械且化学地紧密混合。因此,炉渣中的磁性相和非磁性相并排存在。细颗粒(lt;2毫米)被预先送入炉渣中,被部分或完全氧化。大多数综合钢铁厂通过磁选回收渣中存在的大块金属片[1]。另一方面,炉渣中存在的非常细的颗粒(lt;0.5mm)不能回收,因为从技术上讲,其回收在技术上是不可行的。与炉渣有关的金属总量取决于炉渣的使用量,为炉渣重量的3–8%。磁性过程主要是将磁性部分(主要是几乎没有渣的金属)与非磁性部分以各种尺寸分开[2]。工艺中采用的破碎和研磨效率以及磁场强度决定了随金属一起携带的炉渣量[3]。因此,磁选过程会产生金属混合渣的所有磁性成分。这里要提到的是,炉渣中的氧化铁(FeO和Fe3O4)也是磁性的,也被磁铁吸引并与金属碎片一起被带走。因此,炉渣和金属不可能完全分离[4],并且根据破碎和磁强度的不同,炉渣的大小不同的部分会分离并用于不同的应用,如图1所示。因此,磁性部件不一定仅指金属,但也含有未释放的炉渣和磁性氧化物[5]。磁性组分的金属含量要高于非磁性组分。每一组分中的金属铁是不同的,并且随批次而变化。近年来,这些不同粒径炉渣组分的回收利用取得了重大进展[6]。同样在更严格的环境保护法下,高铁渣的倾倒也受到限制。在这种条件下,准确测定这些炉渣中的金属铁可为这些废物的再循环或再利用提供重要信息。这对于炼钢中的质量平衡计算,生产数据解释和质量控制也很重要[7]。准确计算磁选后回收废钢中的铁金属含量有助于计算炼钢过程的产量和成本。有几种测定炉渣中总铁含量的方法[8,9],但是,没有可用的标准方法来测试铁或钢炉渣及相关材料中金属铁的含量。金属铁含量的测定原理或机理在不同的行业中有很大的不同。各行业和熔渣加工机构各自为政,大多存在明显缺陷。通过不同技术进行的测量显示出不同的值。由于炉渣是连续产生和处理的,因此测量技术必须简单,快速且实用。本文重点介绍了该行业目前采用的技术以及其中可能存在的错误,它还解释了一种简单的技术的发展和标准化,该技术可以对所有类型的炉渣中的铁金属进行常规测量,并且具有最高的精度。

图1 炉渣产品的类型

2 测量技术中的一些具体问题

用现有技术对炉渣和炉渣产品中的铁金属进行测量具有误导性,并且容易出错。炉渣产物仅在体积上是均匀的,而在微观水平上是不均匀的,因此在采样中增加了不可避免的误差。因此,对于铁金属的测量,必须考虑最具代表性和较大的样品尺寸,这将繁琐而不切实际。它包含大部分的氧化铁,这些氧化铁也包含在铁中。

(a)磁选:最常用的方法是施加磁铁并称量金属铁颗粒的重量[1,3]。显然,这种方法只能提供近似的结果,因为金属颗粒通常被嵌入炉渣,而且磁性氧化物的非金属颗粒也会被带走。该技术总是测出更高的金属含量。熔渣被研磨的次数越多,金属成分越好。磨碎的渣和磁分离的渣中的铁金属含量也随粒度而变化。

(b)排水:最常用的方法是基于密度测量原理的排水技术,假设金属含量越高,密度就越高[10]。但当铁的氧化物密度增加时,这种方法也不完全可靠。因为炉渣中还含有游离石灰和氧化镁,加入水后会膨胀,增加误差。尽管钢的密度保持恒定,但是基于铁氧化物在炉渣中的变化,炉渣成分的密度在3到3.4g/cc之间变化。在这种方法中,由于细颗粒中漂浮的炉渣颗粒以及精确的水位测量,也会引入误差。由于上述原因,使用水置换技术完成的铁测量必然会有3–6%的误差。这种误差在较高的铁金属含量下是可以接受的,但可能无法真正代表较低的铁金属含量(炉渣)中的值。此外,它还考虑到炉渣中存在的金属小滴,并被报告为可回收金属,并表明金属损失或金属回收过程效率低下或大量金属在倾倒场倾倒。

(c)仪器/光谱技术:用光谱法测定炉渣样品中的总铁和金属铁[11](如XRF、XRD、SEM-EDX、EPMA、消解后的电感耦合等离子体质谱等)。这些分析大多数需要细粉。由于不能研磨金属片,在含金属的炉渣中产生细粉会显着改变均匀性。此外,这些设备测量的元素组成和铁以多种形式存在于炉渣中。这些技术的另一个限制是对标准样品的要求。湿法和其他分析仪器(XRD,ICP等)是基于很小的样品量(10–20gm)测量而来的,因此它不能测量大量的炉渣,并且在计算中还考虑了其他铁组分。因此,这些光谱和化学方法对于铁金属的测量也不准确。

(d)湿法化学法:另一种方法是使用氯化汞从矿渣中提取金属铁[12]。但是,在金属铁的表面上形成保护膜以防止进一步溶解。该方法通常给出的金属铁值低于真实值。另一种方法[13]还建议使用CuSO4溶解金属。这需要研磨和酸处理,这使得常规操作变得困难。这里的样本量也以克为单位。

本研究的目的是建立一种简便、准确地测定炼钢渣中金属铁含量的方法。本文提出了“比密度平衡法”和“研磨-筛分法”两种方法,以更为实用、准确地测定钢渣中的铁金属。本文还提出了一种新的采样技术。

3 拟议技术

3.1.试样收集

收集正确的代表性样品是任何炉渣分析的关键。测量铁金属的目的是精确量化系统中输入的金属。因此,采样必须从尽可能靠近应用的位置进行。需要注意的是,对于不同尺寸的炉渣成分,必须遵循不同的样品收集程序。根据一项未报告的内部工作,针对不同的炉渣段,最终确定了以下样本收集方法。样品必须始终从地面堆中收集,而不是从运载容器中收集。

- 必须使用勺子或铁锹直接从库存中收集较小尺寸(lt;30毫米)的样品。必须至少收集20公斤样品。必须通过重复的六步过程从库存中的六个不同位置收集样品,四个样品以螺旋模式围绕料堆从底部开始到顶部结束,而两个样品从料堆中间内部开始。这个完整的批次构成了渣堆中最具代表性的样品。

- 较大尺寸的试样(gt;30mm)对高金属和较大熔渣块具有不同的休止角。因此,不应从锥形堆中收集样品。收集样品之前,必须将渣堆适当地混合并压平。对较大尺寸的样品必须人工采集,因为从库存中收集用所的铁锹不适合进行代表性采样。对于较大的粒径组分,应至少采集30kg样品。在目视评估库存后,必须手工挑选各种尺寸的样品,代表相同比例的整堆样品。

- 手工挑选和粉碎较大的样品(gt;200毫米)以获得最具代表性的样品进行分析。

4 金属铁的测量

选择最合适的方法时,必须考虑样本的大小、处理的难易程度、可接受的误差范围以及大多数成分的行为。图1示出了包含磁性和非磁性成分的较大和较小的零件。图2显示了发送到各种应用程序的每个部分的形式。已从现有实践中确定了两种方法,这两种方法在铁-金属测量的机理上相对更清晰(1)比密度平衡和(2)研磨和筛分。

- 比密度平衡法:矿渣的比重与其金属含量有明显的关系,因为金属密度和矿渣的密度有很大的差异(如金属-7.8克/立方厘米和矿渣3.2克/立方厘米)。在该方法中,使用水置换法测量样品的总密度,其中将已知的固定质量的样品放置在水箱内,并测量置换的水的体积。考虑到钢的密度为7.8克/立方厘米,根据渣的成分计算得出,其成分在3.1和3.4克/立方厘米之间变化。在经过多步处理后生成的高金属样品中,炉渣的密度甚至超过了这个范围。平衡废钢样品与标准炉渣和金属样品的比重,得出所选样品中的铁金属百分比。关键参数是对排量的精确测量并利用炉渣的精确密度。该方法的简便性和准确性还取决于样品和水箱的相对大小。为了更快地分析不同的炉渣密度,在样品和铁金属的比密度之间绘制了标准校准曲线。

- 研磨和筛分方法:在这种方法中,将样品在球磨机或棒磨机中均匀研磨至lt;0.5mm。一些较大尺寸的样品可能需要进行初步破碎以方便处理。在研磨过程中,炉渣或氧化物容易破碎成细粉,难以破碎的钢片被压扁成碎片状。然后,通过0.5mm的筛网对磨碎的样品进行筛分。筛上物料主要是如图3所示的碎金属片。 0.5mm筛出量与初始样品尺寸的重量比是在渣成分中回收铁金属。

图2 矿渣产品的可用形式

图3 0.5毫米屏幕上的碎金属片

所有磁性和非磁性组分都采用以上两种技术,以确定每种组分更合适的方法。对于这两种方法,样品在105plusmn;10°C的烘箱中干燥2小时,然后冷却至室温,以去除任何导致重量差异的残留水分。避免15kg的超大样本量,以避免任何采样错误。通过两种方法对5个炉渣组分分别进行5次重复测量。Exper-实验是为了测量该方法对每种特定炉渣的可重复性。每个炉渣样品(来自五个重复实验)的标准偏差和测量值的变化系数可用于确定该炉渣成分的方法的可接受性。表格1表明用比重法测定的铁金属值的可重复性表2显示用于研磨和筛分的方法的重复性。在这两种情况下,重复性都随着尺寸的减小而降低。10–30mm金属样品的标准偏差和变异系数最低,渣中非金属成分的重复性也较差。这证明了这样的事实,即特定的密度平衡方法最适合于10–30mm的磁性尺寸分数,并且在其他炉渣成分中变化很大。结果表明,在较高的渣组分中,渣粉浮到表面,体积变化测量不准确,导致计算误差。而且,水和水弯月面中的熔渣膨胀并不代表熔渣的体积也会导致计算误差。然而,研磨和筛分方法对于易于研磨的炉渣成分显示出更好的可重复性(低标准偏差)。但是在10–30mm磁性尺寸分数的部分的误差更大。在研磨和筛分方法中,观察到炉渣粘附到金属片时,最好除去较低级分或较小尺寸的炉渣。大量的炉渣粘附或滞留在金属片中会导致计算错误。这就是使用研磨和筛分方法在10–30mm金属部件中标准偏差值较高的原因。炉渣成分即使有很小的变化也将对水置换法中的弯液面产生影响,在弯月面中它不会对研磨后的炉渣的筛选产生任何影响。这些实验证明磁性或高金属成分在研磨性方面有局限性,而非磁性或低金属成分在水中具有不稳定性。

表格1 铁金属比重法测定。

样品类型 测试1 测试2 测试3 测试4 测试5 标准开发 变异系数

10–30毫米金属 65.3 66.4 65.8 65.8 65.5 0.42 0.006

-10毫米金属 12.5 8.4 7.9 9.4 11.6 2.01 0.202

30毫米非金属 0.5 3.1 4.2 0.8 1.5 1.58 0.782

10–30mm非金属 2.5 4.2 1.3 0.8 0.7 1.47 0.774

-10毫米非金属 0.4 1.1 1.8 3.2 3.7 1.39 0.681

表2 铁金属的研磨和筛分法测量。

<td

剩余内容已隐藏,支付完成后下载完整资料</td

资料编号:[245755],资料为PDF文档或Word文档,PDF文档可免费转换为Word

|

样品类型 |

测试1 |

测试2 |

测试3 |

测试4 |

测试5 |

标准开发 |

变异系数 |

|

10–30毫米金属 |

68.5 |

64.1 |

65.2 |

69.8 |