英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

铝合金汽车轮辋的力学响应建模

J. Stearns, T.S. Srivatsan, A. Prakash, P.C. Lam

阿克伦大学机械工程系, OH 44325-3903, USA

摘要:本文介绍并讨论了在充气压力和径向载荷共同作用下,用有限元技术分析铝合金汽车轮毂组合单元的应力和位移分布。阐述了车轮设计中常用的注意事项。提出了一种适用于轮辋单元在载荷作用下的有限元建模方法。讨论了子午线轮胎充气压力对车轮性能的外在影响。

关键词:铝合金;汽车边缘;建模;应力分析

- 介绍

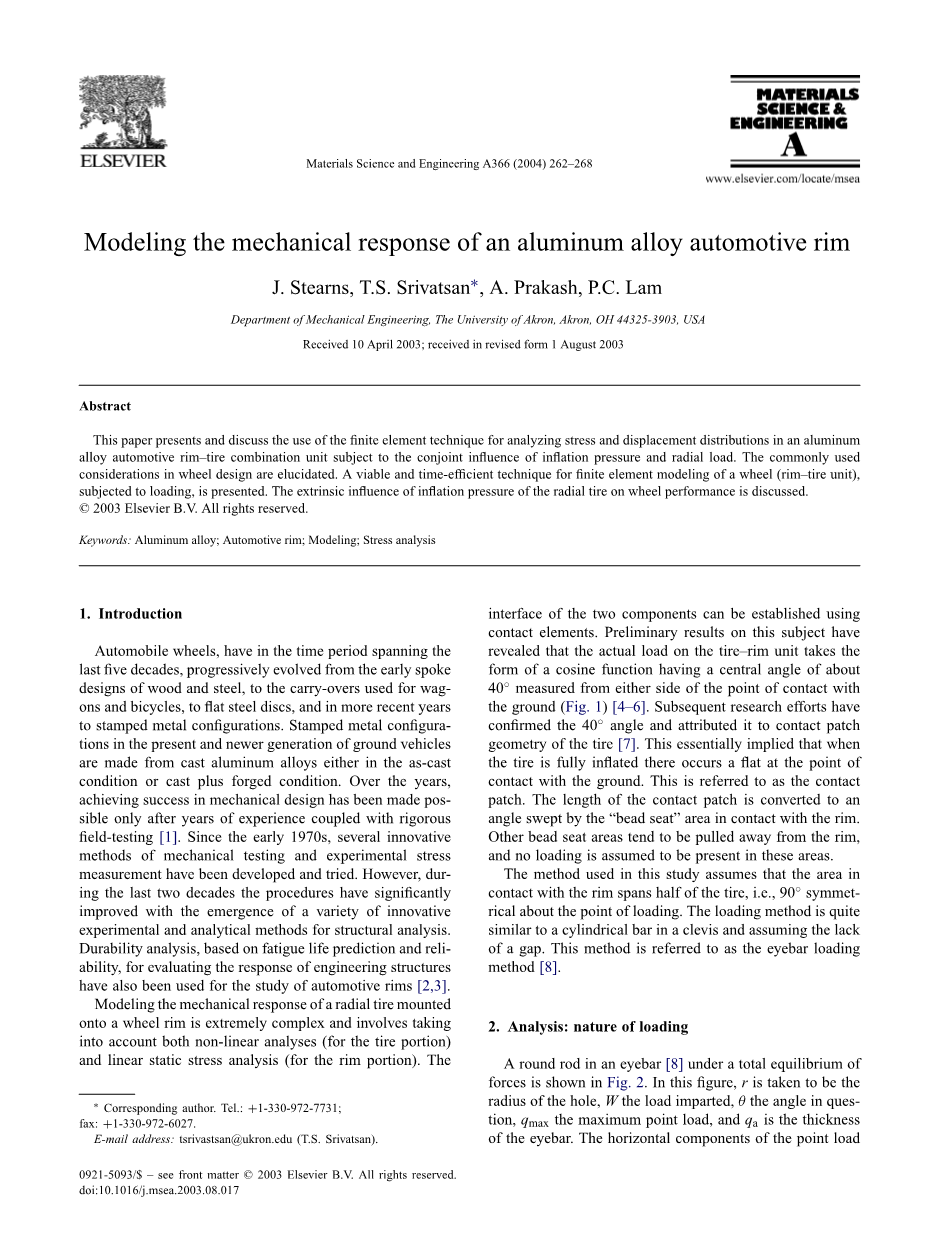

在过去的五十年里,汽车车轮已经从早期的木制和钢制轮辐设计逐步发展到用于货车和自行车的托轮,到扁钢盘,再到最近几年的金属冲压成形。当前和新一代地面车辆中的冲压金属配置是由铸态铝合金或铸加锻造状态制成的。多年来,只有在多年的经验加上严格的现场试验之后,机械设计才能取得成功[1]。自20世纪70年代初以来,机械测试和实验应力测量的一些创新方法得到了发展和尝试。然而,在过去20年里,这些程序有了显著的进步,随着各种创新实验方法和结构分析方法的出现而不断完善。基于疲劳寿命预测和可靠性的耐久性分析用于评估工程结构的响应,也被用于汽车轮辋的研究[2,3]。安装在轮辋上的子午线轮胎的力学响应建模非常复杂,需要考虑非线性分析(轮胎部分)和线性静应力分析(轮辋部分)。两个组件的接口可以使用contact元素来建立。关于这一问题的初步结果表明,轮胎-轮辋单元上的实际载荷采用余弦函数的形式,其中心角约为40度,测量从接触点的任何一边与地面(图1)[4-6]。随后的研究工作证实了40度角,并将其归因于轮胎的接触片几何形状[7]。这基本上意味着当轮胎完全充气时,在与地面的接触点处会发生爆胎。这被称为接触片。接触片的长度转换为与轮辋接触的“胎圈座”区域扫掠的角度。其他胎圈座区域往往会被拉离轮辋,并且假定这些区域不存在载荷。

本研究中使用的方法假设与轮辋接触的区域跨越轮胎的一半,即90°对称于加载点。加载方法与U形夹中的圆柱杆非常相似,并假设没有间隙。这种方法被称为眼杆加载方法[8]

图一 接触片示意图

- 分析:载荷的性质

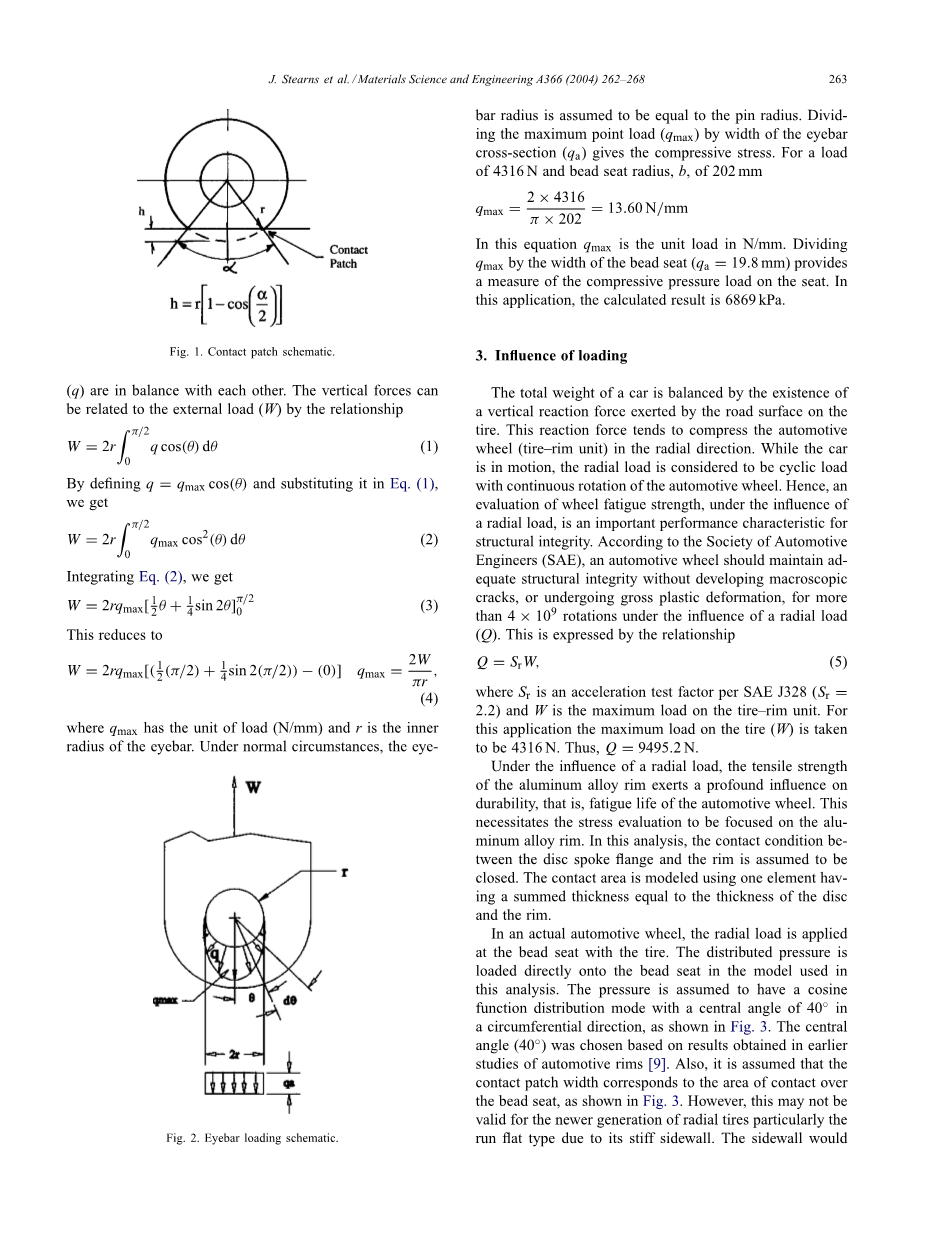

如图2所示,为总平衡力作用下的圆杆[8]。在这个图中,r是孔的半径,W是负载,theta;是假设的角度,是最大点荷载,和圆杆的厚度。点荷载(q)的水平分量彼此保持平衡。竖向力与外荷载(W)的关系为

(1)

通过定义q=并将其代入式(1)中,我们得到了,

(2)

对式(2)积分,得到

(3)

这减少了

(4)

图二 圆杆负荷示意图

其中为载荷单位(N/mm), r为圆杆的内半径。在正常情况下,园杆半径假设等于销钉半径。用最大点荷载()除以圆杆截面宽度()得到压应力。负载为4316N,胎圈座半径b为202mm

式中,为单位荷载,单位荷载为N/mm。将除以胎圈座宽度( = 19.8 mm),可以测量胎圈座上的压力负荷。在这种情况下,计算结果为6869 kPa。

图三 径向加载示意图

3.负荷的影响

汽车的总重量是由路面对轮胎施加的垂直反作用力来平衡的。这种反作用力倾向于沿径向压缩汽车车轮(轮胎-轮辋单元)。当汽车在运动时,径向载荷被认为是车轮连续转动的循环载荷。因此,在径向载荷的影响下,车轮疲劳强度的评估是结构完整性的重要性能特征。根据美国汽车工程师学会(SAE)的规定,在径向载荷(Q)的影响下,车轮应保持足够的结构完整性,不产生宏观裂纹,也不发生大的塑性变形,转速超过4times;10^9转。这可以用关系来表示

(5)

式中,Sr是符合SAE J328的加速度试验系数(Sr=2.2),W是轮胎-轮辋装置上的最大载荷。对于这种应用,轮胎上的最大载荷(W)为4316 N。因此,Q=9495.2N

在径向载荷作用下,铝合金轮辋的抗拉强度对汽车车轮的耐久性即疲劳寿命有着深刻的影响。这就需要对铝合金轮辋进行应力评估。在此分析中,假设轮辐凸缘和轮缘之间的接触条件是闭合的。使用一个总厚度等于轮盘和轮缘厚度的单元对接触区域进行建模

在实际的汽车车轮中,径向载荷是通过轮胎施加在胎圈座上的。在本分析所用的模型中,分布压力直接加载到胎圈座上。假设压力在圆周方向上具有中心角为40°的余弦函数分布模式,如图3所示。中心角(40°)是根据先前获得的结果选择的汽车轮辋研究[9]。此外,假设接触片宽度对应于胎圈座上方的接触区域,如图3所示。然而因为其刚性胎侧,这可能不适用于新一代子午线轮胎,特别是运行平坦型。侧壁将倾向于减少接触面面积。据一家轮胎制造商(固特异轮胎和橡胶公司)称,典型的爆胎轮胎在4448 N的力的作用下会偏转约12毫米。典型的子午线轮胎(型号:P22560R16)在10.45KN的外部载荷的作用下会偏转约29.71毫米。这与预测3.113KN荷载下8.9mm挠度的试验结果一致。对于29.71mm的挠度和663mm的轮胎直径,扫掠角(theta;)为48°。这些计算基于圆形几何体的线段。通过选择一个余弦荷载函数,得到了分布压力(Wr)的表达式

(6)

由该方程,总径向载荷W计算如下

(7)

(8)

(9)

(10)

或者

(11)

通常,当b=19.8 mm、W=10.4 kN和=7202 mm时,的值为2045 kPa。式(11)中,为胎圈座的半径,b为胎圈座的总宽度,theta;为加载角,为最大加载角。此外,在该分析中,对模型施加了9496N的总径向载荷(W)。该载荷的大小与应力测量实验中应用于实际汽车车轮(轮胎-轮辋组合)的载荷大小相同[8]

为了进行应力测量实验,汽车车轮装配了固特异鹰钢轮胎(型号:P22560R16),该轮胎充气至241千帕的压力,并用3113N的载荷压在平板上。应变计沿圆周方向固定在铝合金轮辋上。压力分布的中心角(0°)选择为40°。

对内侧和外侧的胎圈座施加压力。准确地说,内侧一半的压力施加在内侧法兰上,而另一半施加在内侧胎圈座上[10]。这样选择的理由是,内侧轮辋凸缘很容易因内侧轮辋腿长而偏转,同时容易受到轮胎荷载的影响[11,12]。通过对轮辋实测应力和计算应力的比较,确定了加载条件。

根据轮胎与铝合金轮辋的接触情况,认为胎圈座上的载荷与轮辋凸缘上的载荷的最佳比值是不同的。这反过来又受到以下因素的联合和相互作用的影响:(a)轮胎类型(偏置或径向),(b)轮胎气压,(c)加强结构和(d)轮辋类型[13]。在实际的数学建模中,通过单元数(节点数)和相应角度的组合来确定沿圆周的位置。电子表格用于计算每个元件上所需的压力,作为其角度位置的函数。

图四 显示作用在轮胎上的力的示意图。

4.轮胎内气压的影响

气压是一个恒定的负荷,与汽车车轮组的转动几乎没有关系。但铝合金轮辋的净应力相对较小。在汽车车轮的实际使用过程中,由于轮胎内弯矩和径向载荷的独立或联合影响而产生的周期性变化的应力叠加在轮胎内气压产生的恒定应力上。从结构上来说,有必要精确评估轮胎气压引起的应力(图4和5)。

加压子午线轮胎加载在轴对称形轮辋上。在三维分析中,使用图6所示的网格细分,假设非轴对称形状圆盘上的应力可以忽略不计。因此,轴对称分析可用于计算轮胎气压影响下的诱导应力。使用的网格剖分是轴对称的,如图7所示。所选单元为轴对称三节点单元。

轮胎气压直接施加在铝合金轮辋外侧,间接施加在轮辋凸缘处。压在轮胎侧壁上的气压产生后一个载荷,该载荷沿轴向定向。该荷载根据(a)轮胎类型,(b)轮胎横截面的长宽比和(c)轮胎的加固结构而变化[14]。考虑到如图4所示的轮胎和总成的横截面轮廓,使用关系式[14]计算由轮胎充气(P0)引起的力的轴向分量(Wp)

其中a为轮胎的设计半径,为轮缘上加载点的半径。由于轴向载荷是由轮胎的胎面和轮辋法兰支撑的,所以假设每个部件上都有大约一半的载荷。因此,在单位圆周长度的轮缘()上的载荷表示为

(12)

所施加的轮胎气压选择在0、117、241和303千帕(仅轴对称)之间变化。该等效技术与轴对称模型的标准压力加载技术进行了比较。

图五 轮辋胎圈座压力随周向角的变化

图六 有限元模型

5. 讨论分析

对径向载荷理论进行了参数化研究,结果如图8和图9所示。最佳径向负载角介于20°和40°之间。角度对Von Mises应力的影响如图8所示。模型承受14.45kn载荷,充气压力241kpa。结果表明,非线性cos2x项和线性余弦项对Von-Mises应力的影响几乎相同。然而,cos(2x)项在加载点产生很高的应力。此外,在大于100°的角度处,效果被减小到绝对最小。实验证据(18)表明,内侧胎圈座Von Mises应力的最高值出现在40°处,表明cos(2x)可能更合适根据图8。然而,在小于40°的角度下,cos(2x)函数不能准确预测车轮的应力状态。此外,对于cos(2x)和cos2 x函数,在大角度下载荷的大小较小,这两个函数不遵循真实轮胎与车轮界面压力的趋势。轮胎的胎压效应是由汽车重量引起的,在加载点附近分布更均匀,从而在更高的周向角上产生更高的加载条件。在(18)中,对一个非路面轮胎的胎圈压力的实验测量表明了这一点。

评估了角度从20°到40°的影响,以确定其对图9所示的Von Mises应力的影响。该图显示,对于小于100°的角度,应力大小的影响相当明显。但是,对于大于100°的角度,影响几乎可以忽略不计。图中还显示,对于更大的载荷角或更均匀分布的载荷,产生的应力更大。没有研究改变荷载函数类型和角度的参数效应。但是,根据轮胎结构和轮胎在车轮上的舒适度,可以采用20°至40°的装载角度。“较松”的轮胎需要较小的圆周角,从而在接触点集中更多的载荷,而舒适的轮胎则更均匀地重新分配车轮周围的载荷。

在轴对称有限元模型的情况下,假设轮辋轮盘部分的几何结构在轮辋周围基本上是恒定的,即轮辐或开口不能建模。此外,由于径向载荷不是轴对称的,因此轴对称模型充其量只能精确地模拟轮胎充气压力的影响。这个模型无法让分析人员深入了解车轮轮缘部分的高应力集中区域。该模型仅在通胀压力的影响下,与三维模型相比具有优势[16-18]。

在加载点,膨胀压力对轮辋应力状态的影响加剧。高通胀压力会使边缘某些关键位置的压力增加约25%。随着充气压力的降低,轮辋的位移增加。这主要是由于轮胎的充气压力限制了车轮的圆形几何形状。当内部空气压力释放时,轮辋在加载点附近呈椭圆形。本分析中使用的载荷远远超过了轮胎的额定载荷。此外,基于车辆轴重的真实建模会产生非常低的应力。

图七 轴对称模型

图八余弦函数类型对Von-Mises-Stre的影响

6. 结论

在本研究的基础上,利用有限元法研究了充气压力对A356-T6铝合金汽车轮辋应力分布和位移的影响,得到了如下观察结果。

1. 已经建立了施加径向载荷的潜在方法,大多数采用余弦函数形式。余弦函数的应用取决于轮胎结构。

2.将充气压力的影响模拟为胎圈座法兰上的等效载荷。

3.在轮胎最大额定载荷的影响下,充气压力似乎对汽车轮辋的应力状态有直接影响。

4. 在径向载荷的影响下,轮辋在与胎圈座位置发生最大位移的接触点附近趋于椭圆化。

5. 加载方式和加载角度对车轮的受力状态有很大影响。实验证据表明,在加载角度为40◦的标准余弦承载力与实验数据最为吻合。

6. 内侧胎圈座显示出最大的偏转,同时由于轮胎在轮辋上的错位,容易造成气压损失。

参考文献

[1] R. Hoemsen, Structural Design of Agricultural Wheels, American Society of Agricultural Engineers, Paper no. 84-1558, 1984, p. 10.

[2] Y. Morita, Sumimoto Metals Publication 41 (2) (1989) 27–33.

[3] T. Landgraf, Automotive Wheel Assembly: A Case Study in Durability Design, ASTM Technical Publication, 1994, pp. 5–22.

[4] A. Currie, Finite Element Analysis of an Automotive Wheel: A Case Study, National Conference Publication, Institution of Mechanical Engineers, Australia, 2000, pp. 16–20.

[5] Y. Morita, Sumimoto Metals Publication 39 (3) (1987) 245–263.

[6] K. Ishihara, Nippon Kikai Gakkai Ronbunshu Chen 55 (513) (1989) 1254–1258.

[7] H. Konishi, A. Fujiwara, T. Katsura, K. Takeuchi, M. Nakata, Nippon Kikai Gakkai Ronbunshu Chen 62 (599) (1996) 2884–2890.

[8] A. Blake, Practical Stress Analysis in Engi

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[237659],资料为PDF文档或Word文档,PDF文档可免费转换为Word