英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

一种智能型造船焊接机器人系统的开发与应用

摘要:过去几十年来,在造船过程中进行了大量的焊接自动化尝试。但是,双壳体仍然存在许多非自动化焊接操作,尽管它为工人提供了极其危险的环境。而且,危险主要是由于进入孔的尺寸限制而产生的。因此,最近致力于双壳结构内完全自主机器人工作的紧凑设计研究。本文介绍了一种新型焊接机器人系统RRXC的设计,集成,仿真和现场测试试验,RRXC由6轴模块化控制器,3P3R串行机械手和辅助输送装置组成。 RRXC的整个横截面足够小,可以从外部造船厂的地板通过传统的500times;700 mm2的进入孔放入双壳体结构内。制造的RRXC重量为60公斤,配有6轴机械手和模块化控制器,辅助输送装置重量为8公斤,2.5米钢丝为6Phi;。在封闭的造船结构进行的现场测试中,开发的RRXC已经成功地展示了焊接功能,而无需使用手工焊工进行任何额外的精加工,并且在双壳体结构中使用辅助运输装置显示出良好的移动性。

关键词:滑轨机构;智能焊接机器人;双壳块;造船

1.简介

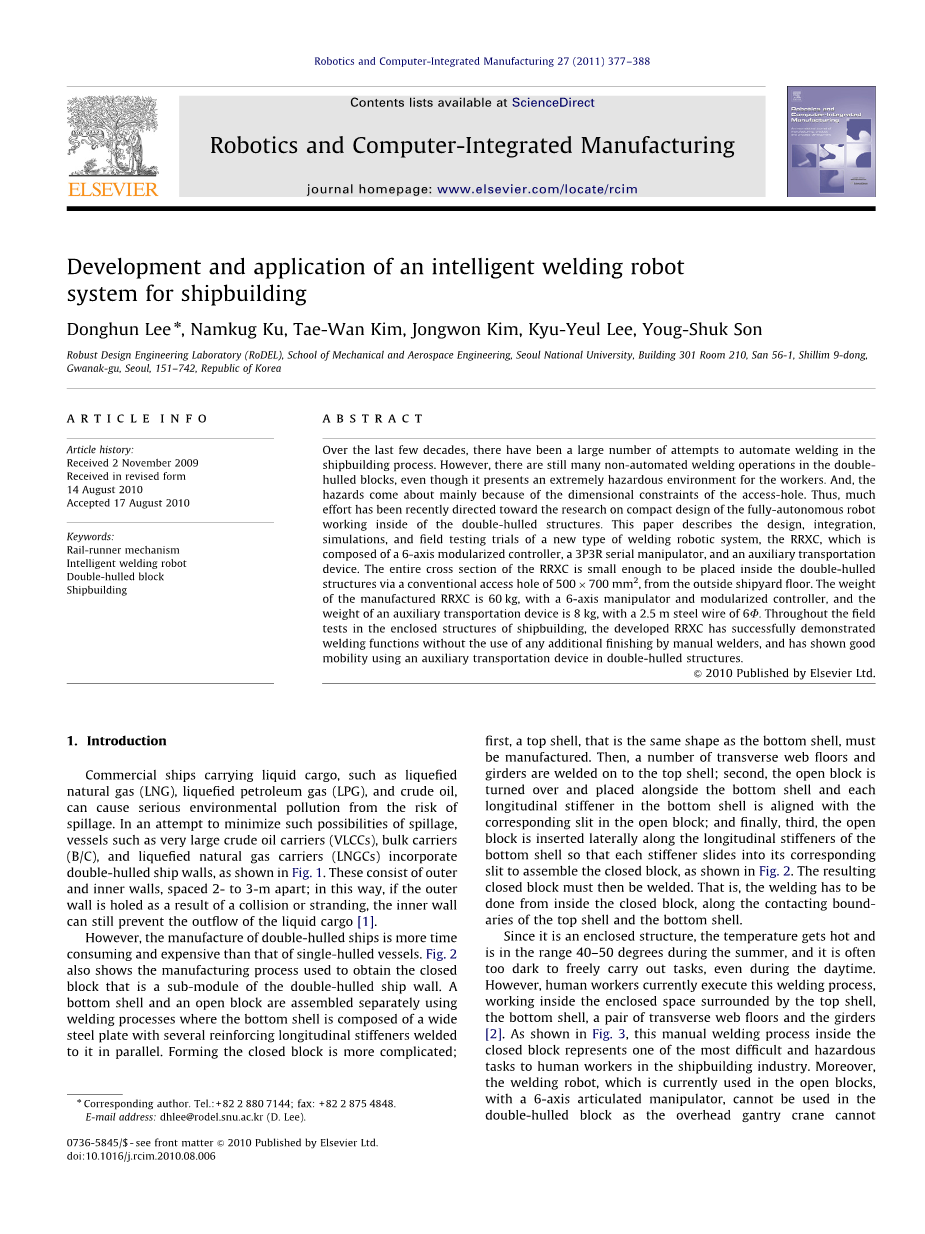

运载液化天然气(LNG),液化石油气(LPG)和原油等液体货物的商业船舶可能会造成严重的环境污染,从而造成溢出危险。为了尽量减少溢出的可能性,如图2所示,超大型原油船(VLCC),散货船(B / C)和液化天然气船(LNGC)等船舶采用双壳船。 1.这些由外壁和内壁组成,间隔2至3米;通过这种方式,如果由于碰撞或绞合造成外壁开孔,内壁仍然可以防止液体货物流出[1]。

但是,双壳船的制造比单壳船的制造更耗时且更昂贵。图2还显示了用于获得作为双壳船壁的子模块的封闭块的制造过程。使用焊接工艺分开组装底部壳体和开放块体,其中底部壳体由宽钢板构成,并且多个平行焊接的加强纵向加强件。形成闭合块更加复杂;首先,必须制造与底部壳体形状相同的顶部壳体。然后,将一些横向腹板和梁架焊接到顶部壳体上;其次,将开放块翻转并放置在底部壳体的旁边,并且底部壳体中的每个纵向加强件与开放块中的相应狭缝对准;最后,第三,将开口块沿着底壳的纵向加强件侧向插入,使得每个加强件滑入其对应的狭缝中以组装闭合块,如图2所示。然后必须焊接所得闭合块。也就是说,必须从封闭块内部沿顶壳和底壳的接触边界进行焊接。

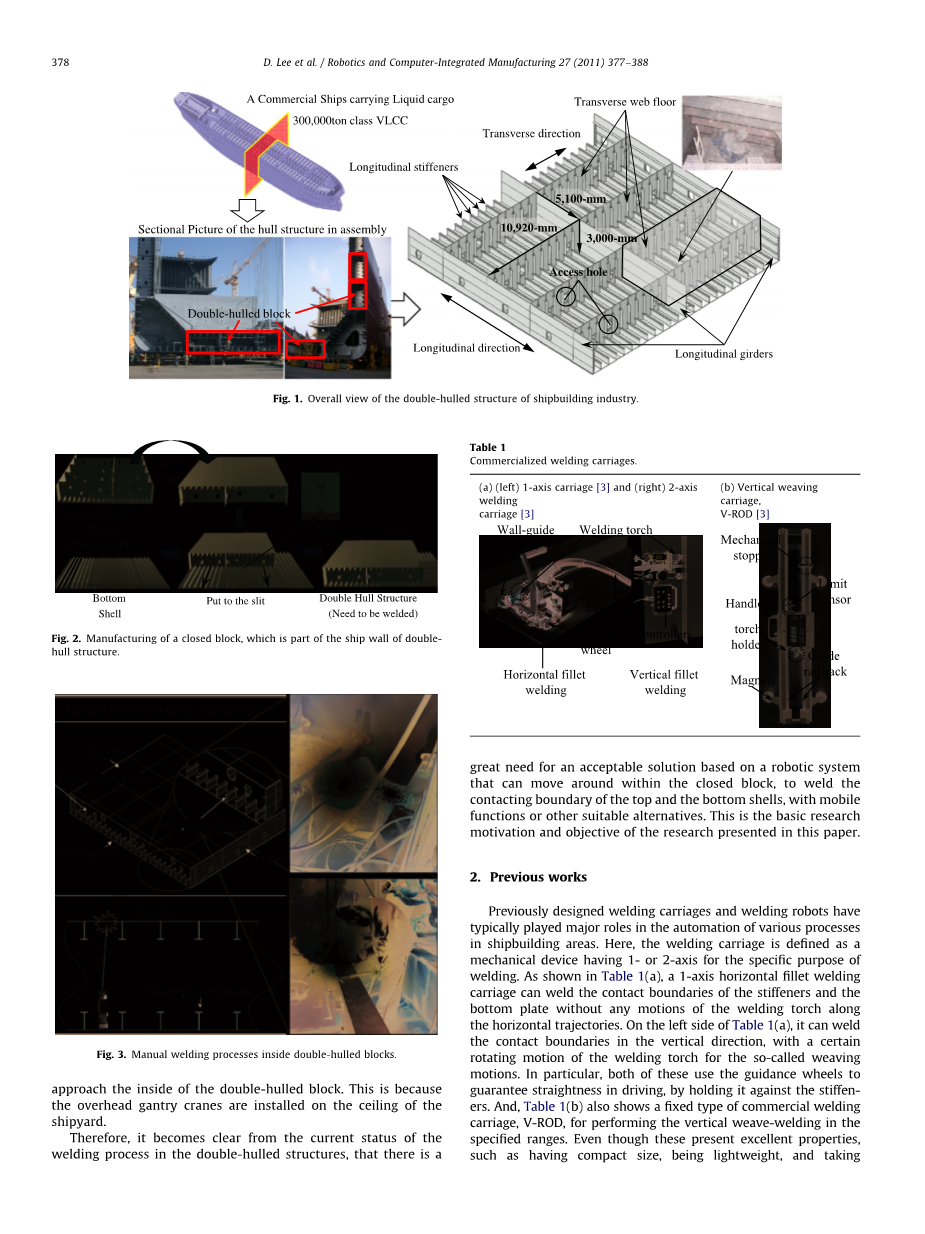

由于它是一个封闭的结构,夏季温度会变得很热,温度在40-50度之间,即使在白天,它也通常太黑,无法自由地执行任务。然而,人类工作人员目前正在执行这种焊接工艺,在由顶部壳体,底部壳体,一对横向腹板地板和桁材包围的封闭空间内工作[2]。如图3所示,封闭块内的这种手工焊接工艺是造船业对人类工作者来说最困难和最危险的任务之一。此外,由于架空门式起重机不能接近双壳体内部,所以目前在空心砌块中使用的具有6轴铰接式机械手的焊接机器人不能用于双壳体。这是因为架空龙门起重机安装在造船厂的天花板上。

因此,从双壳体结构的焊接过程的当前状态可以清楚地看出,非常需要基于机器人系统的可接受的解决方案,该机器人系统可以在封闭块体内移动,以焊接接触边界顶部和底部壳体,具有移动功能或其他合适的替代方案。这是本文研究的基本研究动机和目标。

2.先前的作品

以前设计的焊接车和焊接机器人通常在造船领域的各种工艺的自动化中起主要作用。在此,焊接车架被定义为具有用于焊接的特定目的的1或2轴的机械装置。如表1(a)所示,1轴水平焊角焊接车架可以焊接加强件和底板的接触边界,而不会使焊枪沿水平轨迹运动。在表1(a)的左侧,它可以沿垂直方向焊接接触边界,焊炬有一定的旋转运动用于所谓的编织运动。特别是,它们都使用引导轮来保证驾驶时的平直度,方法是将其固定在扶强材上。而且,表1(b)也显示了一种固定类型的商用焊接车架V-ROD,用于在特定范围内进行垂直编织焊接。尽管这些优秀的特性,如尺寸紧凑,重量轻,并采用模块化控制器设计方法,但它们不能用于更复杂的任务,如焊接U形轨迹(见图4(a)) 。其原因如下:(1)焊枪运动的自由度不足,(2)除V-ROD外的单向焊接特性。

表2A显示了智能移动焊接车厢。表2A-(a)的滑架由两个棱柱和两个旋转接头组成,它上面还有一个嵌入式控制器。然而,这种车厢也使用驱动轮,这是本发展范围所不能接受的,因为底层代表相当不洁的条件。因此,如果用于运动控制的特定鲁棒算法不成立,则差动驱动的方式不能机械地保证重复多道焊接中的直线性,因为滑动的可能性很高。表2A-(b)所示的滑架由三个棱柱和两个旋转接头组成,用于U形轨迹焊接。然而,由于它使用外部控制器和驱动轮,因此这种发展的范围也不被接受。

在开放块的情况下,如图1和2所示。如图1和图2所示,商用多轴铰接式机器人系统可以使用架设在造船厂内的架空门式起重机放入敞开的砌块中。典型的例子是DANDY系统,如表2B所示,该系统已在韩国大宇造船和海洋工程有限公司的船厂开发和成功使用。该系统由工人操作以焊接部分边界,然后使用安装在造船厂天花板上的高架门式起重机移动到下一个焊接位置。但是,如前所述,由于高架起重机不能接近封闭砌块的内部,因此不能在封闭砌块内使用该系统。而且,控制器位于开放块的外部,因此存在来自外部的多个电缆。这在处理封闭结构中的几条电缆方面产生困难。如[7,8]所述,目前可用的系统还有更多的例子,它们是多轴机器人系统与高架起重机的组合。

表2C(a)显示了由日本Hitachi-Zosen造船厂开发的数控喷漆机器人[9]。一个6轴喷漆机器人,加上一个自动驾驶车厢,使用可扩展砂布放置在封闭块内。但是,这个机器人系统需要一个尺寸为800times;1600 mm2的大型通道孔。由于进入孔的尺寸与船舶设计安全规定有关,任何扩大都需要船主的许可,并且几乎不可能实现。这种机器人涂漆系统的另一个严重问题是它不能在封闭块内的横向上自由移动。而且,西班牙的工业自动化研究所(IAI)开发了一种名为“ROWER 1”的机器人系统,该系统可用于封闭的区域[10];机器人像蜘蛛一样移动,并且有四条腿伸展和收缩。它可以自动移动,从而可以克服封闭块中遇到的许多焊接障碍物,但必须先将它拆成七个模块,然后才能放入封闭块中,然后就地重新组装。重新组装需要大约15分钟,这足以影响系统的生产力[11]。

最后,RRX克服了以往机器人的所有缺点,最近已经建立,其焊接和移动功能的性能已经通过一年的现场测试验证。然而,值得注意的是,即使满足尺寸限制,该系统仍然难以处理,并从500times;700mm2的接入孔中取出。其主要原因是与人类工人的规模相比,其规模相对较大。

基于以前对几种焊接系统的分析,完全自主行走的机构在结构上导致机器人系统由于其接头的数量而被放大。这导致了对小型机器人系统的要求,小到足以用运输辅助设备容易地处理,而不是完全自主的行进机构。另外,该领域的操作员的一些要求如下:(a)从机器人系统移除移动功能以减小其尺寸和重量,(b)设计辅助运输设备作为移动机构的替代,以及(c)机器人系统的模块化控制器,用于消除封闭结构外部机器人系统和控制器之间的电缆连接。

在焊接过程中,使用电流冲击基材和自耗电极棒之间的电弧。在那个时刻,已知携带电流的电子随着它们被焊接的随机运动发生,并且影响连接机器人和控制器的信号电缆。而且,在同一个区域内有许多机器人同时焊接。因此,可以认为模块化控制器有助于防止来自各种噪声的整个系统的负面影响。基于迄今已经阐明的这些事实,具有模块化控制器和辅助运输装置的便携式焊接机器人的集成系统的设计作为在封闭结构内部工作的移动机器人的最终替代方案,具有受到鼓励。

3.分析焊接任务

图4表示随着焊炬沿着预定焊接轨迹的移动而执行的任务结构和焊接任务。如图4所示,该组焊接轨迹看起来像U形;因此这被称为U形轨迹焊接。这种U形轨迹焊接的整个过程分为初始定位和实际焊接。在开始焊接过程之前,每个焊接轨迹的起点和终点可以使用激光或具有特定感测算法的触摸传感器来获得。 (即RRXC可以一起使用激光和触摸传感器)。这被认为是相对于惯性坐标系的初始定位。完成初始定位后,焊接任务分别按照左立式编织,水平式多道焊接和右立式编织焊接的顺序进行。焊接必须沿接触边界进行;在左侧的Z字形运动的垂直路径是纵向加强件和横向腹板底部之间的接触边界。也就是说,它在逻辑上被分成几个部分来支持机器人的编程和运动规划工作。另外,织造中的Z字形运动有两个原因,它们是(1)为了减少多道次水平焊接的次数,如果需要宽范围的间隙,和(2)还需要防止垂直焊接中焊件的下垂。

如图4所示,对于托架,套环板和扇贝的位置和尺寸的组合,可以假定存在多种U形焊接轨迹。 U形轨迹的每个段的所需尺寸范围通常定义如下:(1)纵向加强筋的高度在250-650mm的范围内;(2)两个纵向加强筋之间的宽度在该范围内630-1050毫米,(3)套环的厚度达到35毫米,(4)扇贝的半径范围在50-100毫米,(5)支架的长度达到500毫米。此外,工厂可以使用220 V三相电源和5 bar至7 bar范围内的气动功率。

4.设计:智能焊接机器人RRXC

在以前的工程中提出的车厢使用底板上的驱动轮和被动车轮在横向腹板上进行引导。这可以通过将引导轮保持在腹板底部上而保证其沿着预定义的焊接轨迹行驶的直线性,但是引导轮不适用于RRXC中,其在末端执行器中的自由度表示为六自由度三棱镜和三旋转关节。其主要原因如下:(1)在U形轨道焊接和初始定位任务中,可能导致操纵器和导向组件之间的干涉;(2)不能保证双向多点由于倾斜的靠墙驱动方式,只能确保适当的单向焊接。当然,这被认为是RRXC机械设计中最具挑战性的课题,因为如果焊接质量不好,可能会对焊接质量产生负面影响。

需要注意的是,如图1和2所示。如图5和图6所示,折叠架系统的设计由三个可折叠部件组成,并且可以用两个开/关磁体固定在底板上,以解决保证直线度的关键问题。换句话说,通过在折叠到底板上之后使用开/关磁体牢固地固定两个机架,折叠式货架系统可以提供沿着水平焊接轨迹的双向平移的可靠方法。如图6所示,两个机架的长度可以相对于U形轨迹的宽度进行替换,并且开/关磁体的操作是简单的。

RRXC由一个6轴焊接机械手和一个6轴模块化控制器组成。而且,该系统的总重量为60 kg,重量为45 kg的6轴机械手和重达15 kg的模块化6轴控制器。

(1)6轴焊接机械手和定位装置:6轴焊接机械手由三个棱轴和三个旋转轴组成,由交流伺服电机驱动。第一轴由齿条齿轮机构沿与横向腹板平行的方向驱动。换句话说,它可以使RRXC的整个机身在由三部分组成的机架上移动,并通过铰链相互连接。而且,机架的总长度可以通过折叠760至356毫米来改变。第二根轴线也由另一个齿条齿轮机构驱动,沿垂直于横向腹板的方向。特别地,第三轴线在垂直方向上由皮带轮,同步皮带和伸缩机构的组合驱动。它有三个重叠的滑块,即一个多滑块系统,用于将焊枪从静止状态升起,如图6所示。因此,它在垂直方向上的行程为750mm,相对于底板。第四轴和第六轴是由伺服电机通过谐波驱动系统直接驱动的偏航和滚动轴。第五轴是由皮带轮和同步皮带组合驱动的俯仰轴。图6还显示了由激光位移传感器和焊枪组成的末端执行器的设计。这通过震动传感器连接到主要的第六轴滚动。

应该指出的是,多滑块系统和折叠机架的使用原因是该系统必须足够紧凑以适合穿过500times;700 mm2的接入孔。因此,如果保持第三轴的静止状态和折叠两个机架的状态保持不变,则明显满足500times;700mm 2的进入孔的尺寸约束。

6轴控制器:控制器硬件由一个主控制器和一个焊机控制器组成。安装在移动焊接机器人上的主控制器由一个CPU板,一个运动控制器,六个绝对编码器类型的交流伺服电机驱动器,一个闪存盘,一些继电器,电源模块和一个配电器组成。安装在位于双壳结构外部的焊机上的焊机控制器控制焊机。两个控制器之间的通讯通过RS485完成。应用于RRXC的运动控制器和伺服驱动器可从Yaskawa商购获得,并且因其在这种危险环境中的可靠性而被使用。控制器两侧对称布置三个伺服驱动器,其余三个伺服驱动器布置在控制器的中后部,以减少对末端执行器的干扰。

主控制器的另一个具有挑战性的问题是,它需要模块化,以提供便携式功能,使其能够执行任务并在封闭结构中进行维护。因此,为了实现6轴机器人平台和模块化控制器之间的机械分离,所有连接器都嵌入在控制器的顶板上,并且两个部件用螺栓连接在一起。因此,通过分开五个连接器和四个螺栓,机械分离变得相当简单。

开发的RRXC必须以较高的精度执行焊接任务;因此,笛卡尔坐标系中末端执行器的位置误差应小于0.5mm,以确保良好的焊接质量。为了执行末端执行器的这些良好运动,控制软件使RRXC通过定义的“动作”及其连续组合执行给定的焊接任务。因此,控制软件被定义为四层,每层的定义如下

(1)任务管理器:这有助于管理用户提供的任务列表,并与教导盒(TP)进行通信。

(2)任务计划员:负责从任务管理器接收任务,然后帮助选择一系列所需的“操作”。

(3)任务动作:这个负责接收来自任务计划者的#39;动作#39;。然后,通过定义环境数据和来自任务执行器的机器人状态,可以帮助生成机器人的轨迹。

(4)任务执行器:负责控制运动控制器和执行器。它帮助RRXC执行接收到的任务,然后解译从感官系统获得的环境数据和机器人状态数据。

因此,值得注意的是,任务可以通过用于执行所需任务的动作层中的“动作”的连续组合来执行。此外,为了增加新硬件的容易性,任务执行器的单元功能是模块化的。图图7和图8显示了四层架构及其模块的图表,这使控制软件可以运行。

5.公用事业

5.1 使用PDA的无线教学挂件<!--

全文共9318字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[12281],资料为PDF文档或Word文档,PDF文档可免费转换为Word