英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

2000t/d GSP气化炉不同旋流叶片角度流动与气化特性的数值模拟

摘要:2000t/d GSP气流床粉煤气化炉存在燃烧器和冷却屏高温腐蚀问题。对气化炉的流动特性和气化特性进行了模拟以研究原因。在1:3:5比例模型气化炉中进行了冷态流动实验和模拟仿真去验证数值方法的正确性。然后通过全尺寸热模拟,模拟结果显示了良好的效果与文献中已有的结果一致。煤粉发生燃烧反应,主要发生在射流区,而煤气化反应主要发生在气化室内。当旋流叶片角由0°增大到36°,火焰的膨胀角逐渐增大,径向膨胀角逐渐减小射流区与壁面的距离减小,射流区内的热气更加集中和接近去燃烧器,这加剧了冷却屏和燃烧器的高温腐蚀。当旋流叶片角度为26°,合成气(CO H2)的摩尔分数和碳转化率达到最大值峰值分别为96.2%和98.1%。

关键词:气流床粉煤气化;非预混燃烧模型;二次流;煤焦非均相反应;流动与气化特性;旋流叶片角

1.导言

煤气化是发展煤基化工产品、煤基液体燃料、燃料电池和多联产系统等过程工业的关键技术。气流床粉煤气化具有碳利用率高、合成气无焦油、对煤适应性强等优点[1-3],已广泛应用于化工生产和一体化气化联合循环,并向更高的工作压力和更大的生产能力发展。但是,气流床粉煤气化炉的燃烧器和冷却网存在高温腐蚀等问题,影响了粉煤气化炉的连续稳定运行。因此,有必要对其流动特性和气化特性进行研究,以解决上述问题。

测量仪器通常通过壁上开的孔(冷却屏或耐火材料)插入,以测量气化炉内的速度、温度和合成气(CO H2)浓度。气流床煤粉气化炉的工作温度超过1400℃,压力高于大气[4-6]。由于可燃气体的泄漏和爆炸,试验很难进行。如果热电偶等仪器被埋入墙内,会因结渣、粉煤灰冲刷等因素而失效。因此,在实际的气化炉中很难直接测量其燃烧和气化特性。数值模拟充分考虑了湍流、传热和化学反应之间的相互作用,可以对燃烧、气化等反应过程进行详细的预测。因此,可以得到气化炉内温度、速度和合成气的分布,这是很难测量的。同时,反应的综合信息被直观地呈现出来。另外,研究成本更低,灵活性更高。目前,对气流床煤气化炉的流动特性和气化特性的研究主要采用数值模拟的方法。Watanabe和Otaka[7]利用涡流破碎模型(EBU模型)模拟了电力工业中央研究院建造的2吨/天研究规模的煤气化炉,分析了氧煤比和煤种对气化特性的影响,如产品气的温度和组成,碳转化效率和冷煤气效率。Wu等人[8]使用了非预混燃烧模型和离散随机游走模型对通用电气公司建造的煤浆气化炉进行了数值模拟,得到了气化炉内的流场、温度分布和合成气分布。Xu等人[9]采用涡流耗散概念(EDC)模型,在GSP(西门子有限公司商标)气流床粉煤气化炉上建立了二维数值模型,捕捉到了气化炉内的旋流流场。还对GSP气化炉进行了三维数值模拟[10,11]。大多数数值计算的模型验证仍停留在气化炉出口合成气的温度和组分与设计值或文献结果的比较[7-12],无法验证气化炉内流场的准确性。如前所述,气流床煤粉气化炉内的流场无法通过现场测量获得。常用的研究方法是冷流实验。然而,目前的研究还很少利用冷空气/颗粒流特性进行模型验证。

现在的工作是在2000t/dgsp气化炉的1:3.5模型气化炉上进行了冷态流动实验,验证了数值计算方法的准确性,并进行了全尺寸热模拟研究,给出了不同旋流叶片角度(0°、16°、26°和36°)对气流和气化特性的影响。

2. 2000t/d普惠制粉煤气化炉

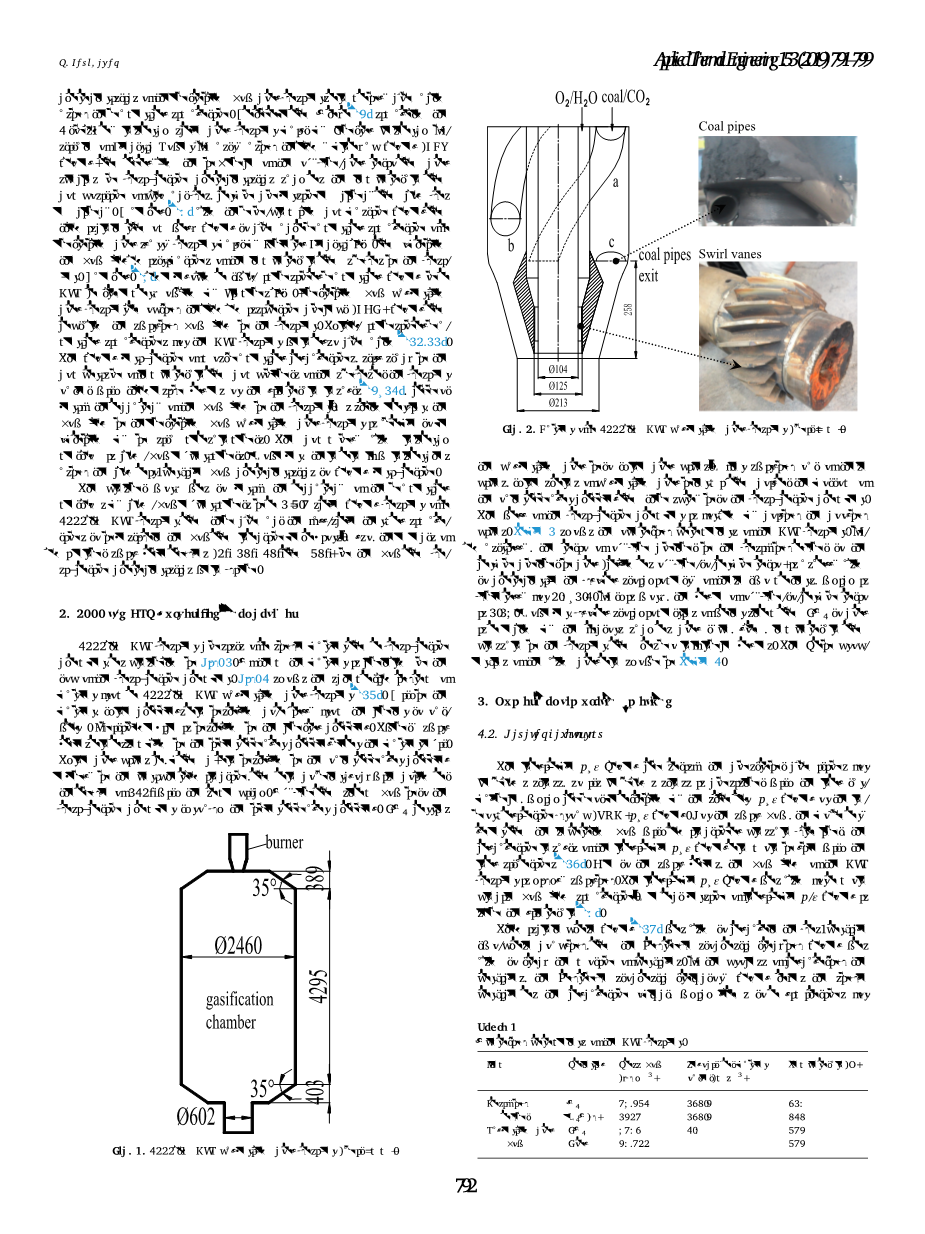

2000t/d GSP气化炉由一个燃烧器和一个气化室组成,如图1所示。其中燃烧器集中在气化室的顶部。图2为2000t/d GSP粉煤气化炉燃烧器示意图[13]。在燃烧器内,三个通道从中心向外同轴安装。点火装置安装在中央通道中。在燃烧器出口附近的内环形通道中装配了20个旋流叶片。三根煤管(a、b、c)沿圆周方向均匀地安装在外环形通道内,并以相同的节距以120°的角度逆时针盘绕。氧气和蒸汽通过内部环形通道流入气化室。

图 1. 2000 t/d GSP pulverized coal gasifier (unit: mm).

图 2. Burner of a 2000 t/d GSP pulverized coal gasifier (unit:mm)

二氧化碳将煤粉输送到三根煤管中。从这些管道中旋出后,三股煤粉在外环形通道底部混合并卷绕,然后喷入气化室。气化室壁由冷却管缠绕而成。表1显示了GSP气化炉的运行参数。在工业上,气化剂中的氧含量与煤中的碳含量之比(称为氧碳比)通常用于表征这两种物质的总化学计量比,一般为0.8–1.2。在这项工作中,氧碳比为1.19。然而,水蒸汽和CO2制煤的全球化学计量比受煤种、负荷、气化炉温度和压力等因素的影响,没有参考值。所用煤的主要性质见表2。

3. 数值模拟方法

3.1一般说明

可实现的k-ε模型能够满足雷诺应力的约束条件,因此其雷诺应力与真实湍流一致,这是标准k-ε模型和重整化群(RNG)k-ε模型所不能达到的。对于旋流、边界层和有方向压力梯度的分离流,realizable k-ε模型的计算结果更符合实际情况[14]。由于旋流叶片的存在,GSP气化炉内的流场具有很强的旋流性。采用realizable k-ε模型进行了更精确的流场模拟。可实现k-ε模型的精确版本见文献[8]。

采用离散相模型[15]计算气固两相耦合,采用拉格朗日随机跟踪模型跟踪颗粒运动。在粒子的计算过程中,拉格朗日随机轨道模型以单个粒子为计算对象,导致计算速度受到限制。考虑到计算时间和精度等因素,粒子的跟踪数为6460。煤颗粒的粒径分布模型为“rosin-rammler”:粒径范围为0.001~0.1mm,平均粒径为0.048mm,扩散参数为0.85。文中描述了拉格朗日随机跟踪模型中单个粒子与包裹体之间的关系以及作用在粒子上的力[8,12]。

表 1 GSP气化炉运行参数

|

类别 |

材料 |

质量流量(kg·h-1) |

燃烧器出口速度(m·s-1) |

温度(K) |

|

气化剂 |

O2 |

59732 |

146.7 |

418 |

|

H2O(g) |

1705 |

146.7 |

626 |

|

|

煤粉流量 |

CO2 |

9584 |

2.8 |

357 |

|

Coal |

78500 |

357 |

表 2 二手煤的主要特性

|

工业分析(wt,ad,%) |

元素分析(wt,daf,%) |

Qnet,ad (MJ·kgminus;1) |

灰熔融温度(K) |

|||||||||

|

M |

V |

FC |

A |

C |

H |

O |

N |

S |

DT |

ST |

FT |

|

|

5.6 |

34.1 |

46.3 |

14 |

79.3 |

5.5 |

13.4 |

1.3 |

0.5 |

23.8 |

1469 |

1479 |

1509 |

在GSP气化炉中,由于高温高压的作用,煤的挥发分立即发生。采用了两个竞争率的小林模型[16]:

因此,总热解反应速率可以表示为:

式中,mc是挥发分的质量,单位为颗粒(kg)。T是粒子温度(K)。Ar和Er分别代表指数前因子和活化能。根据文献[9],alpha;1=0.3;alpha;2=1;Av1=2times;105;Av2=1.3times;107;Ev1=1.046times;108(J/mol);Ev2=1.674times;108(J/mol)。

用P1模型描述了气化炉内的辐射。计算辐射热流qr[17]:

其中a和s分别是辐射吸收系数和散射系数。C为线各向异性相函数,G为入射辐射(w/m2)。

3.2均相反应模型

煤粉和气化剂(纯氧和蒸汽)通过顶燃单燃烧器进入气化室。上述材料的流动过程受到限制,燃烧和气化反应(从式(7)到(12))可以接近平衡状态[18]。在这种情况下,采用了非预混燃烧模型。

在一系列简化的假设下,热化学可以简化为一个参数:混合物分数f[19]。可通过计算原子质量分数获得:

式中,Zi是元素i的元素质量分数。下标ox表示氧化剂蒸汽进口处的值,下标fuel表示燃料蒸汽进口处的值。

混合物分数由所有成分(CO2、H2O、O2等)中燃烧和未燃烧燃料蒸汽元素(C、H等)的局部质量分数来描述。因为化学反应中的原子元素是守恒的,所以混合物分数是守恒的标量。控制输运方程中不含源项,因此将燃烧反应简化为求解混合物问题的过程。湍流和化学之间的相互作用用概率密度函数(PDF)来描述[8]。这样就避免了各组分的输运方程,利用混合分数及其方差可以得到各组分的温度标量和浓度标量。

在GSP气化炉中,煤粉由二氧化碳而不是惰性气体氮气输送。随着煤粉进入气化室,二氧化碳也作为一种试剂参与与煤焦的非均相反应。为了获得更准确的合成气浓度场和温度场在气化炉出口,二氧化碳作为二次流处理。综上所述,采用带有二次流的非预混燃烧模型来耦合湍流和化学反应[12]。

3.3具有自定义函数的异构反应

通过使用用户定义函数(UDF),将煤焦非均相反应的动力学参数[20–23](如表3所示)引入到非预混燃烧模型中,以表示煤焦气化过程。N是反应的表观级数。

每个反应的总反应速率由本征反应速率和扩散反应速率决定。第j种气体和煤焦的颗粒表面物种消耗率Rj(kg·sminus;1)由[24]计算得出

式中,Ap是颗粒的表面积(m2

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[257441],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 城市污泥与棉秆共热解的研究外文翻译资料

- 制备方法和B位金属类型对LaBO3钙钛矿催化剂的理化性质及 其在生物质热解中催化行为的影响外文翻译资料

- 氧空位增强了钙钛矿氧化物铁酸镧对甲苯的催化氧化性能外文翻译资料

- 研究过氧单硫酸盐活化过程中的非自由基机理:单线氧反应介导的电子转移外文翻译资料

- 固定床废物焚化过程中铅和镉的动态挥发行为:氯和氧化钙的作用外文翻译资料

- 利用ASPEN Plus模拟研究生物质循环流化床气化炉空气预热的影响外文翻译资料

- 基于干燥后含油污泥热解的动力学及热力学分析外文翻译资料

- 污泥热解温度和气氛对生物炭及气体产物特性的影响外文翻译资料

- 气力输送的现状、进展与展望外文翻译资料

- 城市污泥气化潜力的研究:中试规模下干污 泥在固定床气化炉中的气化特性外文翻译资料