英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

切削液策略对环境影响的建模意识加工系统

摘要

切削液在加工过程中的应用是工业上的一种常见做法,其目的是通过提高冷却和润滑性能来提高生产率。然而,该应用程序还需要能源和资源。切削液供应,切屑处理或者干法加工的策略不需要切削液,因此声称在成本和环境影响方面比湿法加工更有益。为了评估实际性能,必须全面考虑和分析替代策略对加工系统元素的所有可能影响。本文提出了一个概念,该概念根据策略整合了相关影响的建模。在一个案例研究中显示了该概念的一般适用性,其中建模结果与转弯过程的实验结果进行了比较,并对不同的场景进行了评估。

关键词:建模;切削液;干法加工;加工系统。

1.引言

在制造业中,机床通常用于进行车削、铣削或磨削等金属加工过程。在2012年,欧洲(27个国家)[1]运行了350万台金属加工机床。然而,在每年410PJ的一次能源范围内,金属加工工具的使用与显著的能源需求有关[1]。根据以往的研究,分析了机床在使用阶段的能源需求,特别是辅助和辅助部件是主要的消费者[2,3,4]。Bode[3]指出,总能耗的50%以上是由冷却剂的供应和制备产生的,而由Triebs[4]进行的另一个案例研究表明,约26%的能源需求与切削液有关。

虽然切削液保证了加工过程的冷却和润滑,但也有其他的策略,如最小数量润滑(MQL)或干式加工。相比之下,干式加工不需要任何流体准备或供应泵,但对刀具磨损和切屑去除[5]有负面影响。因此,需要一个综合的观点,以避免问题的转移。本研究的重点是对能源和资源流动进行建模,以对环境和经济影响进行综合评估。

2.研究背景

2.1切削液

切削液用于加工过程,主要任务[6]是实现冷却和润滑。作为大多数的机械功率被转化为热量,切削液必须从接触区去除热量,以防止工件或刀具材料性能的变化。润滑效应减少了工件与刀具之间的摩擦,从而降低了刀具的磨损、产热和能量需求[7]。除了这些主要任务外,切削液还需要完成次要任务。例如,从工作区域取出芯片或对机床和工件进行腐蚀保护[6]。

根据DIN51385,切削液可分为油基切削液和水基切削液[8]。油基流体不与水混溶,通常由矿物油基流体和应用专用添加剂通过配方(重量可达25%)组成,其设计目的是改善切削液的性能[9]。与水基流体比较,可以进一步区分切削液在水中乳化或溶解(高达99%)、乳液和溶液[6]。油基或水基切削液的使用取决于各自加工工艺的要求。所以重点是润滑性能,建议使用油基切削液,但如果冷却效果更重要,则使用水基切削液[6,9]。然而,切削液的性能在很大程度上取决于其组成、对工件表面的影响和进入接触区的供应[9,10]。

2.2切削液策略

在实践中,传统的切削液大多被用作10到100l/ min的洪水策略。这种切削液的密集供应导致了高的冷却和润滑效果以及改进的切屑去除,但也导致需要大量的切削液和额外的外围设备来过滤和循环它们。据估计,1997年,切削液占工件相关制造成本的7-17%[11]。此外,接触切削液引起的皮肤病是金属加工行业中最常见的职业病[12]。为此,制定了替代战略,以减少使用切削液,甚至消除它(表1)。

表1 切削液策略的分类(根据[14])

一种可能的替代方法是MQL,其切削液量显著减少,小于50ml/h,或小于2l/h的润滑量[13]。通过使用压缩空气,产生了一种非常精细的空气-油混合物,并提供给接触区。由于大多数切削液蒸发,它可以被认为是一种损失润滑,没有过滤或重复使用[13,14]。相比之下,干式加工不需要任何切削液系统,因为没有有效的摩擦学流体。

在这个过程中使用。切削液的缺乏导致接触区的高温,对工件质量和刀具寿命以及切屑去除率和生产率都有负面影响[5,6,13]。为了应对这些挑战,刀具材料和涂层的选择是至关重要的,但到目前为止,只有少数工件材料和加工操作成功地实现了干加工。除了干燥和MQL,还有其他策略,如使用超临界CO2、固体润滑或低温冷却。

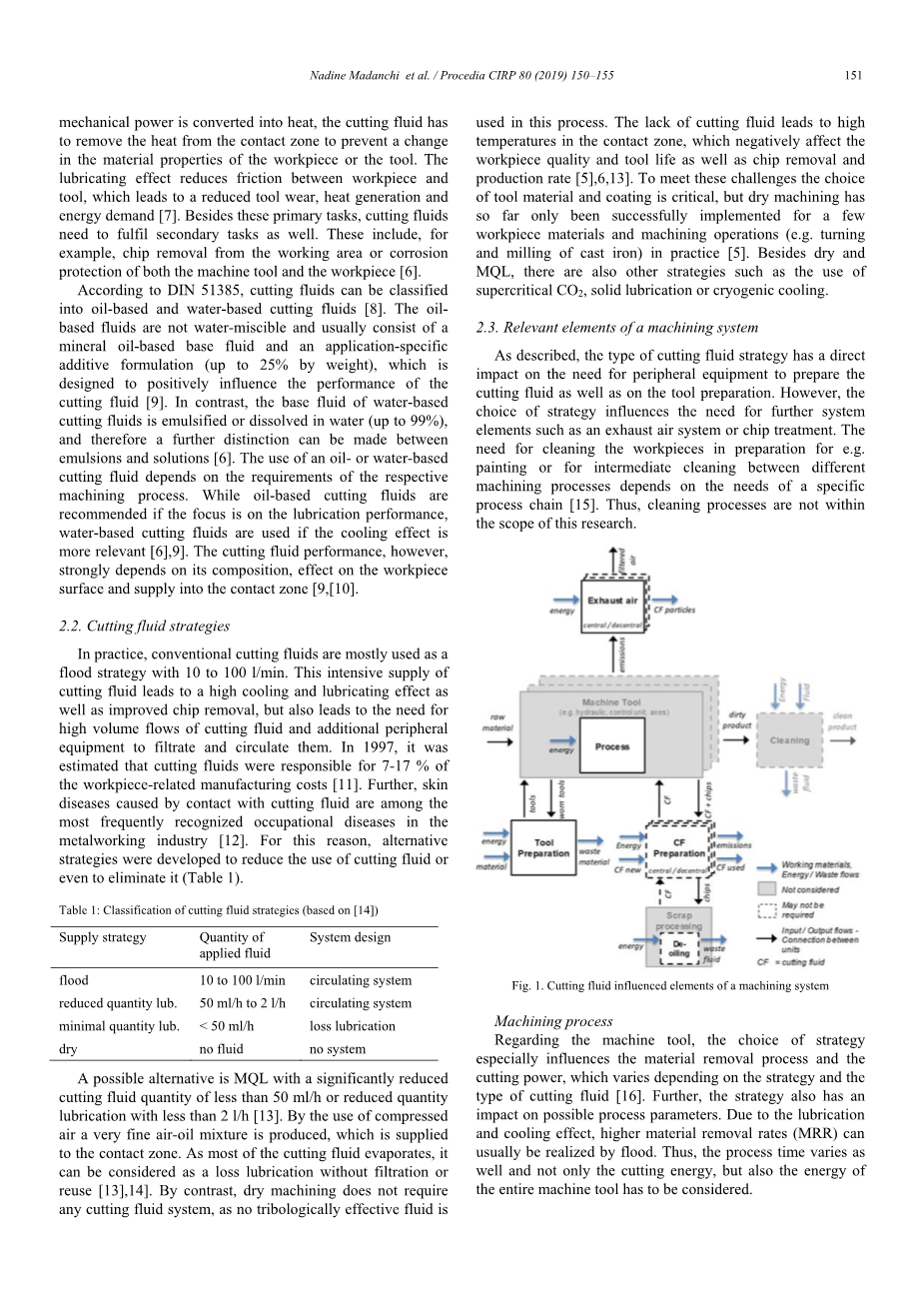

2.3加工系统的相关要素

如上所述,切削液的类型有一个直接的对外围设备准备切削液的需要以及对刀具准备的影响。然而,如排气系统或芯片处理等元素。策略的选择影响了进一步系统的需要来清洁工件和准备。例如不同加工过程之间的油漆或中间清洗取决于特定工艺链[15]的需要。因此,清洁过程不在本研究的范围内。

图1 切削液对加工系统原件的影响

加工工艺

关于机床,策略切削加工功率的选择,这取决于策略特别是影响材料和切削液的类型。此外,该策略还对可能的工艺参数产生影响。由于润滑和冷却作用,通常可以通过洪水来实现更高的材料去除率(MRR)。因此,加工时间也是不同的,不仅要考虑切削能量,还要考虑整个机床的能量。

排气系统

切削液的使用导致油雾和蒸气的形成。因此,应封闭机床,并需要安装排气系统来过滤空气[17]。在分散系统的情况下,从排气空气中过滤后,只要其成分在过滤过程中没有变化,切削液就可以返回系统。否则必须重新填充。切削液排放的形成和因此的拖出在很大程度上取决于选定的工艺参数[18]。然而,排气系统不仅推荐在使用切削液时,而且也适用于干式加工。在干加工过程中产生超细颗粒(纳米或微尺寸颗粒),这在职业健康和安全方面构成风险[19]。

切削液的制备

万一发生泄露,还要减少润滑油的供应需要通过泵切削液。通过管道和喷嘴,切削液从储罐进入刀具与工件之间的接触区。与MQL不同的是,切削液在浸水过程中与芯片一起返回到过滤系统[20]。在这个阶段,切削液被清洗的芯片和杂质以及回火,以确保其质量和性能。根据循环系统,然后将清洗后的切削液供应回机床和接触区。

去油

在废料处理方面,使用切削液时需要对切屑和锯齿进行除油,但不适用于干加工。可以对芯片进行去油处理。通过按压、离心或成型芯片。压片后的切屑残油含量小于1%[21],离心或成型后约为1%[22]。根据除油工艺,回收的切削液可返回循环系统。

工具准备

使用的切削液策略会对刀具寿命产生影响。与湿式加工相比,在干式加工过程中,刀具边缘的温度要高得多,这会导致刀具边缘的软化和几何形状的变形[5]。对于一个高效的干法加工过程,刀具必须适应干法加工的具体要求。这特别包括耐磨和耐热工具材料和涂层。特别是在干加工过程中,刀具材料需要结合高硬度、良好韧性和化学稳定性的特性。因此,采用硬质合金,陶瓷,立方氮化硼或多晶致密金刚石作为工具材料[23]。涂层用于补偿切削液的润滑效果,从而进一步减少刀具磨损。它们是由硬质材料制成的,如TiCN、CBN等[5,13]。

2.4研究需求

不同切削液策略对技术性能的影响已在各种研究中进行了研究。然而,对环境和经济影响的关注较少。Fratila[24]比较的近干和洪水加工,包括使用涂层和未涂层的工具,以及金属废料加工。Ginting等人[25]还对不同切削液的环境性能进行了调查。这两项研究都是基于实验收集的数据,这些数据只适用于个别情况,没有考虑加工系统的所有元素。Benedicto等人[26]比较了干、洪、MQL等策略的技术、经济和环境性能。这种比较是定性的,既不是基于实验收集的,也不是基于建模的数据。到目前为止,一个通用和全面的分析,考虑到所有的影响因素的加工系统是缺失的。因此,这种方法的重点是在图中所示的加工系统中以通用和可转移的形式对能量和资源流动进行建模。

3.方法

3.1能源和资源流动模型

虽然能量和资源在图中流动。一般适用于加工过程,以下模型侧重于车削过程和干燥和洪水策略。

加工工艺

对于机床,可以根据切削力和切削速度对切削功率进行建模

切削力的计算通常基于Kienzle的切削力模型。 这是一种经验方法,它使用单位比力去除1mm2(h=1mm)[27]的芯片截面。对于普通材料, 特定切削力和材料指数的值可以从例如的表格中取出来。Victor和Kienzle[28]或Konig和Essel[29]。然而,由于在实践中也有其他影响参数,该方程在过去被各种校正因子所扩展。除了耙角、材料、切削速度、刀具磨损等校正因子外,切削液策略也有一个因素。

对于校正因子,油基切削液的值为0.8,水基乳化液为0.94,干加工为1[29]。

排气系统

排气系统通常在固定状态下工作,并且耗尽恒定体积流量[31]。所需排风量流量(Qair) 可根据加工工艺,工作站容积和切削液策略确定。在干燥MQL的情况下,与使用油基切削液或水基乳化液相比,所需的排气风量更高,这需要最低的排气风量[17]。排风系统可用通风机的功率需求来描述。

这取决于这种体积流量以及总压力增加和效率[31]:

切削液制备

切削液的制备包括不同的元素如过滤单元、供应单元和可选冷却单元[31]。然而,为了简化,只考虑了切削液供应的泵的功率需求,因为它们占最大的需求[4]。此外,由于管道系统造成的压力损失也被忽略了。根据Ott[33],可以用方程(4)计算水泵(pp)的功耗:

它是根据切削液的体积流量计算的,泵压力、切削液密度、液压效率和电机效率。

连续切削液需求

在整个加工系统中切削液是拖出去了,得再补充一下。因此,连续切削液的需求可以用这种损失来定义。它是由润湿、蒸发和气溶胶以及其他因素引起的。泄漏或溢出[31,34,35]。然而,为了简化,只考虑润湿拖出,因为根据Petuelli,它在车削过程中的影响最大[34]。在这种情况下,润湿实际上描述了切削液在工件或切屑上的粘附,这取决于粘度,并按比例取决于流体的表面张力[35]。润湿引起的损失可以用Petuelli[34]的经验回归模型来计算,这也是Winter[31]所使用和修改的。

比切削液质量(mcf)要求滴时间(tcf)和回归系数a,b和c,这是实验确定的[30]。该模型可用于工件和芯片的拖出。

去油

如前所述,芯片可以去油,以便减少切削液损失。为此,对离心机进行建模, 以将粘附切削液与芯片分离。离心机广泛用于车削加工后的芯片处理[22]。对于这一过程,电动机加速篮子,这也可以描述为一个旋转气缸与芯片和切削液内部。可以通过旋转气缸(Ekin,rot) 的动能和加速芯片(Ekin,sp)的动能以及加速时间(tZF)和效率来计算功率需求。

离心机[36]

离心后,残余流体(fR,sp)残留在切屑上,对于车削或铣削后的切屑来说,这比磨削后的切屑要少。残留水分对于不同的材料和切削液,Mayfran[22]表示的水平列于表2中,用于具有几何定义的切削刃的过程中的芯片。然而,离心前的润湿程度对离心后的残余流体没有影响[36]。

表2 芯片残余流体

工具准备

工具可以被建模,使用体现的能量可以从文献或数据库中获取,例如CES材料和生产过程能量。各自的数据材料选择器[37]。因此,要对刀具磨损进行建模,以确定加工一定数量工件所需的工具数量。第一种刀具磨损模型是基于泰勒的。通过实验研究,确定了切削速度与刀具寿命之间的指数关系。在一个扩展的泰勒方程中,还包括了进给量和切削深度的影响。然而,这些模型不包括不同切削液策略的影响。类似于切削力模型,泰勒方程因此也被修正因子(Kc

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[424194],资料为PDF文档或Word文档,PDF文档可免费转换为Word