英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

一.激光焊缝跟踪传感器研制中 MIG 谱的详细分析

摘要; 本文详细地介绍了 MIG 焊电弧所发出的光的光谱测量。这项工作是在一个更大的项目框架内进行的, 涉及开发焊缝跟踪传感器。对焊接电弧产生的频谱进行了详细的测量和分析。测量从光谱的紫外区域 (150 毫微米) 延伸到近红外区域 (970 毫微米) 并且发现了许多强的放射线的存在在光谱。这些结果对于设计接近焊接电弧的光学或视觉系统非常重要, 因为光学系统的波长可以被选择接近一个值, 而电弧的频谱会导致对激光 l 的最小干扰。

关键词: 频谱;机器人;焊接;激光传感器;焊缝跟踪

- 介绍

电弧焊工艺是工业机器人的一个原始用途。一个典型的焊接机器人是一个有六关节的铰接。由于机器人臂的结构不准确, 位置误差由关节向关节累积, 因此在终点处,总误差可高达1毫米。这是添加到焊接工件尺寸的不精确性, 因此, 在大多数情况下, 为了达到高质量的结果, 有必要跟踪的确切位置的接缝与一些机制 [1plusmn;3]。

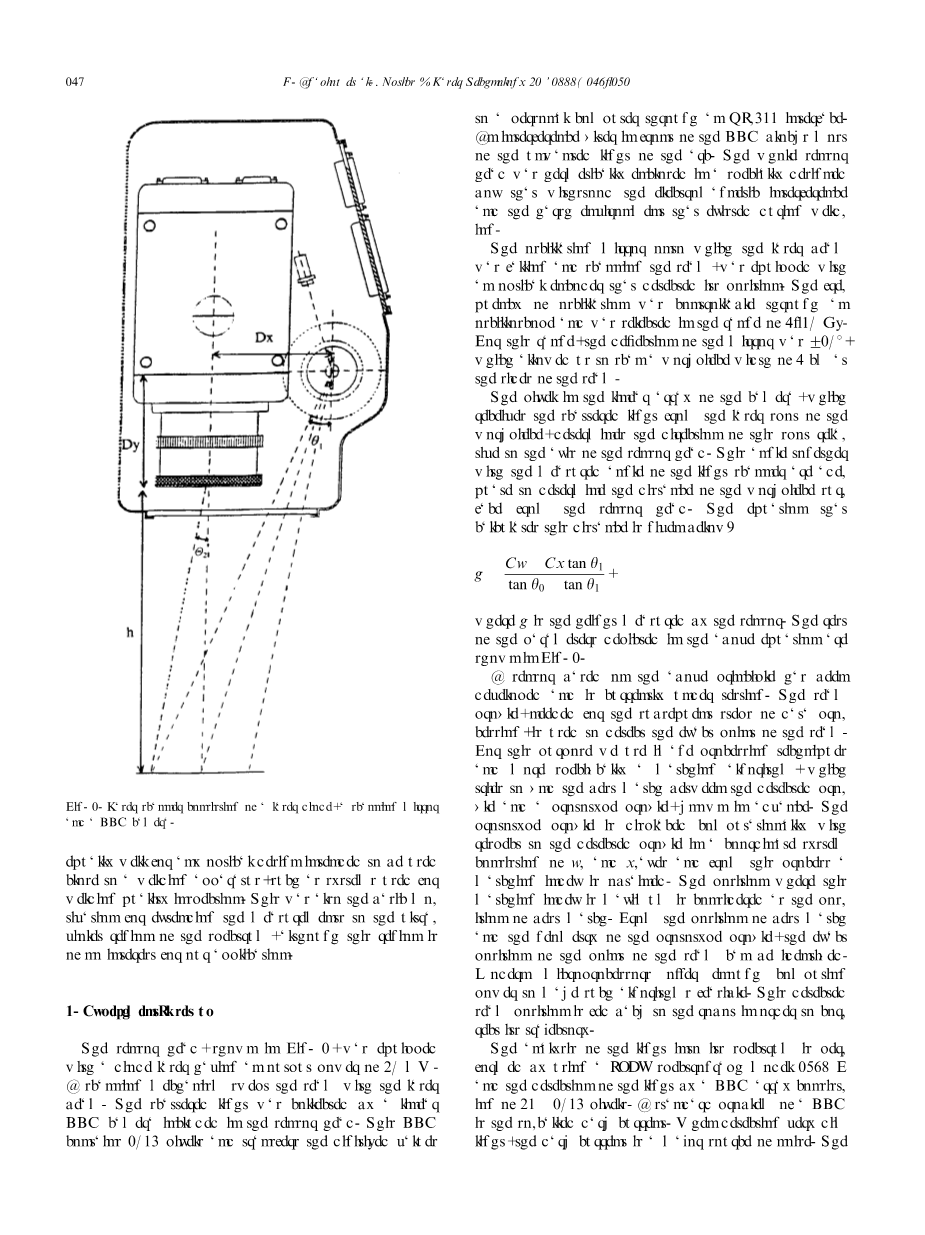

一种跟踪焊缝的方法是使用装有扫描镜和扫描焊缝的二极管激光器。该传感器是一种线阵 CCD 摄像机, 检测激光光斑在金属上的运动, 并测量其轴线与线之间的夹角, 从光斑到透镜中心 [4]。与传感器轴线有关的初始激光光束的角度已经从扫描仪的角位置知道。根据我们所知道的两个角度, 一个从扫描仪的中心到激光点, 另一个从相机镜头的中心再到激光点, 如图1所示, 利用三角剖分方法找到激光光斑的精确距离是可能的。到传感器。在上述过程中, 扫描器检测到焊缝, 得到一维焊缝剖面。关于如何获得此配置文件的详细说明, 载于2节。

这个方法的一个明确的问题是在电弧光的强度 (通常为上百个W的光功率)和激光的功率 (通常在兆瓦的范围内) 之间的数量级区别。虽然可以将传感器放置在一定距离的焊缝点和最小化这个问题, 选择正确的波长的电弧光强度是最小的, 也设计正确的干扰过滤器是最重要的.这就是对焊接电弧产生的频谱进行详细研究的原因。我们获得的光谱数据可以同样适用于任何旨在接近焊接设备的光学设计, 如用于焊接质量检验的系统。这也是将测量范围扩展到光谱的紫外线区域的基本动机,尽管这个区域对我们的应用没有用处。

2.实验设置

传感器头, 如图1所示, 装有二极管激光器, 输出功率为30兆瓦。扫描机构用激光束扫过接缝。散射光由传感器头中包含的线阵 CCD 相机采集。该 CCD 包含1024像素,通过 RS-422 接口用于一台个人电脑。在CCD前面的干扰滤波器阻挡了电弧的大部分不需要的光线。整个传感器头被密封在一个专门设计的盒子里, 经受住了电磁干扰和焊接过程中存在的严酷环境。

激光束坠落和扫描焊缝的振荡镜配备了一个检测其位置的光学编码器。通过示波器可控制振荡频率,并在5plusmn;20Hz范围内进行了选择对于这个范围,镜子的偏转是正负10度,这使得我们可以扫描工件宽度为5厘米的焊缝两侧。相机的直线阵列中的像素, 从工件的激光点接收散射光, 确定该点相对于传感器头部轴线的方向。这个角度和光扫描仪的测量角度足以确定工件表面与传感器头的距离。计算此距离的等式如下所示:

其中 h 是由传感器测量的高度。上述方程中描述的其余参数如图1所示。

基于上述原理的传感器已经开发出来, 目前正在测试中。焊缝剖面, 用于后续的数据处理步骤, 用于检测焊缝的确切点。为此, 我们使用图像处理技术, 更具体地说是一种匹配算法, 它试图在检测到的轮廓和原型配置文件之间找到最佳匹配, 事先已知。在由 x 和 y 轴组成的坐标系中对检测到的轮廓进行了计算, 并从这个过程中获得了匹配索引。此匹配索引最大值的位置被视为最佳匹配的位置。从最佳匹配的位置和原型剖面的几何形状, 可以确定焊缝点的精确位置。现代微处理器拥有足够的计算能力, 使得这种算法可行。这检测到的焊缝位置被反馈给机器人, 以纠正其轨迹。通过使用斯帕克斯光谱仪模型 1679F和由32﹡1024像素组成的CCD阵列检测光,对其频谱进行了分析。CCD的一个标准问题是所谓的暗电流。当探测到非常微弱的光线时, 暗电流是噪声的主要来源。减少它的唯一方法是通过冷却 CCD。在我们的情况下, CCD 是电子冷却。

3实验程序和讨论

焊缝电弧光谱测量的一个确定问题是光强的高波动性。为了平滑这一波动, 一个初步的方法是开发低通滤波器, 其可调谐的频率可以降低0.2 赫兹。该探测器的信号通过该过滤器送入测量仪器。不幸的是, 即使这个非常低的切断频率证明是不够的, 以平滑电弧光强度。因此, 传感器被替换为 CCD 阵列, 这使得我们能够在同一瞬间捕获整个频谱。这一方法证明是可靠的, 能够提供可重现的结果。

光谱仪被放置在l离电弧大约1米距离,并且光可以直接地进入仪器,不用任何额外的指引。这样大气的任何可吸收物质, 在传感器情况下也将被吸收 (特别在紫外范围)。在以下波长范围内获得了三套光谱:

150350 nm ;

350~640 nm ;

640~970 nm 。

结果显示在图2和图4。它们揭示了光谱中许多强烈的发射线的存在。100、120、140和160A(分别为21、22、23.5和25V)的焊接电流的1plusmn;4显示谱。为参考我们在图上标记了Ar和Fe的最强烈的线[6]。

电弧的光谱由一个连续的背景谱组成, 它遵循黑体辐射定律, 并叠加在其上的离散发射线。离散线的形状被两个主要原因所修正, 即碰撞线展宽和多普勒展宽。碰撞展宽是由电弧等离子体相对较高的压力引起的。这种压力按比例增加了原子间碰撞的概率, 并减少了原子处于兴奋状态的时间。事实上, 它拓宽了线宽, 因为这是量子机械模拟阻尼到经典振荡器。而多普勒展宽是由于电弧等离子体中达到开氏温度上万度而引起的。这种非常高的温度按比例增加了原子的平均速度, 因此线的多普勒位移无论是向或偏离光谱仪的分子都是相当可观的。

光谱的非常广泛的特征归因于附近线的联接。在光谱图仅最强烈的线被标记, 同时许多更多线存在同样二个元素 (Ar 和 Fe) 或其他元素或化合物。

为了得到对光谱的完全理解, 必须将热气体的热辐射添加到气体化合物的离散谱线中。这里应该注意到, 所有的光谱都是通过让光通过空气传播到光谱仪而获得的, 因此光谱中存在着光由于大气层的吸收。这是出于目的,因为这项工作的主要兴趣是协助开发光学系统,在焊接电弧的存在下工作,这种吸收在获得光谱的紫外线范围内尤为重要。

4.结论

附近的光谱线的联合。这是最明显的紫外线和蓝色区域, 其中许多 Fe 谱线接近足以显示为一个最大的频谱。最重要的极小值可以和它们对应的光谱宽度一起使用, 摘要见表1。应注意的是, 光谱宽度与最佳干扰滤波器带宽不一样, 应尽可能小。通过将焊接电弧的广筛与最普通二极管的波长进行比较,得出的结论是, 最合适的二极管是表2所给出的。

5.特此感谢

这项研究, 包括开发焊缝跟踪传感器, 得到了希腊工业部和欧洲联盟在 EPET II 计划框架下的支持。我们要对 ZENON 提供我们的机器人和焊接设备进行测量的公司表示感谢。

二.利用在线光谱学技术对铝合金脉冲GTAW进行实时缺陷检测

Zhifen Zhang, Huanwei Yu,Na Lv ,Shanben Chen

上海交通大学材料科学与工程学院焊接工程研究所,上海200240,

摘要:提出了一种利用光谱学信号实时监测脉冲气体钨弧焊(GTAW)焊接缺陷的方法。某谱带的统计特征参数(SOI),即选择均方根(R)、方差(D)和峰度(K)作为输出监测参数。对不同分辨率的SOIs进行了仔细的选择,对不同干扰的接缝进行了化学元素的含碳排放线的识别和分析。研究了在SOI-7 (584.95-608.41 nm)中,监测参数与焊缝缺陷之间的相关性,证明了信噪比(信噪比)评价准则的高灵敏度基础。采用小波包变换(WPT)来消除监测曲线中的脉冲干扰。该技术已被证明在检测焊接摄动和焊缝缺陷方面是可行的。

关键字:脉冲气体钨极氩弧焊(GTAW)、光谱学、特征提取、缺陷检测、小波包变换(WPT)

- 介绍

焊接质量的实时监测在智能焊接和质量控制中起着关键的作用。铝合金脉冲 GTAW 广泛应用于航空航天、汽车工业等领域。焊接质量, 在这种情况下, 应严格一致, 并在焊接过程之前, 通过精确的焊接参数和其他准备, 以避免缺陷。陈和吴 (2008) 报告说, 由于焊接工艺的复杂性, 焊缝的位置和尺寸、焊接熔透的不稳定性等不可预知的因素会引起焊接质量的不稳定性。破坏性和无损评估技术都是离线使用的, 以确保所做接缝的质量满足既定标准, 这显然意味着在生产率方面有很大的成本, 因为以前花费了大量的时间在焊接过程本身。电弧焊过程中有电弧、焊接声、熔池图像等各种信息, 与焊接质量密切相关。一个熟练的焊工通常可以根据这些信息和丰富的经验评估每个焊缝段的状态。在此思想的启发下, 提出了几种基于传感技术的在线焊接质量监测方案,为焊接工艺和焊缝质量的控制提供实时信息。

科瓦切维奇和张 (1997) 在测量3D 镜面镜面熔池表面的基础上, 开发了一种图像处理方法, 实时监测焊接池表面的变形情况, 并将所建立的反射模式与焊缝进行了关联。最近,张和张 (2012a, 2012b) 提出了一个新的概念, 建模的人焊工响应3D 焊缝池表面。为了对人体焊工的行为进行建模, 本文研究了焊接电流作为对3D 焊缝池表面的响应, 以其宽度、长度和凸度为特征的调整, 并对建立的模型的响应一致性进行了数量确保建模精度。还提出了一些其他传感技术, 以防止或减少缺陷的出现, 如电弧传感器 (Christner 等, 1998), 声发射传感器 (Duley 和毛, 1994), 温度传感器 (陈和下巴, 1990)。等离子体 spectroscopyhas beenproved 是 apromising 溶液, 它具有对电弧焊强电磁干扰 (EMI) 的免疫力, 以及参与等离子体的不同化学物种的鲁棒性分析。牛油果和加德纳 (1983) 开发了一种测量电弧等离子体中氢气浓度的方法, 利用 656.3 nm 的氢气发射线和 696.5 nm 的氩的强比, 发现当氢在其浓度低至0.25。之后, 李和宋 (1994) 将氢的浓度降低到0.01, 同样的方法也可以检测到。李和张 (2001) 报告说, 由氩谱线主导的特定波长的辐射与电弧长度密切相关, 设计了一种具有选定辐射的紧凑型电弧传感器, 提高了 GTAW 中电弧长度的测量精度。通过对等离子体光谱的电子温度 Te 的估计, 提出了一种较复杂的电弧焊缺陷检测方法。Mirapeix 等 (2006) 和 Garciaallende 等 (2009), 如图1所示, 均发现 AISI-304 不锈钢在 GTAW 中的焊缝氧化可以通过电子温度 Te 检测出来。但是, Te 的估计需要几个处理阶段, 如峰值检测、线识别等, 从而增加了在线计算时间。(2009) 研究了 GTAW 中 Q235 钢板的光谱带与焊缝缺陷的关系, 发现涂油膜引起的煤层氧化缺陷与 Ar II. 的存在有一定的对应关系。、Ar i 和 O i 光谱聚集区。defectis 调查。为了寻找更合适的 SOIs 和更灵敏的缺陷检测参数, 提出了将信噪比作为降低特征维数的评价准则, 并对特征参数对焊缝缺陷的灵敏度进行量化。对低频小波包变换 (WPT) 进行了分析, 消除了监测特征曲线的脉冲特性;在缺陷检测方面进一步讨论了其在其它频段的可行性。本文还讨论了铝合金脉冲 GTAW 异常和正常焊的 interactionbetweenthe spectrumradiationofthe 选择 SOIs 和等离子弧的行为。根据不同扰动因素人为产生的孔隙度和焊缝不连续等一系列焊缝缺陷, 对该技术的有效性进行了校核。

2. 实验系统

对3毫米厚铝合金 LD10 板进行了焊接试验, 采用 OTC 逆变器 ELESON 500 p 型 TIG 焊电源、CM-271 型送丝机、水冷罐、焊枪、钨3.2 毫米直径的电极和99.99 纯氩作为屏蔽气体。在焊接过程中, 火炬保持不动, 而工件运动在焊接方向上相反。实验系统分为运动控制模块、焊接参数调整模块和由 vc 程序控制的数据采集模块。基础金属的组成见表 1, 其他特定的焊接参数显示在表2中。

频谱采集系统, 如图3所示, 由一个由200到 1100 nm、光纤 (海洋光学 P400-UVSR) 和固定在二维定位上的透镜的 HR4000 紫外近红外光谱仪组成,

全文共11372字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10260],资料为PDF文档或Word文档,PDF文档可免费转换为Word