英语原文共 9 页,剩余内容已隐藏,支付完成后下载完整资料

室温下ECAP处理Al-xMg合金的组织与力学性能

Y.J. Chen, Y.C. Chai, H.J. Roven, S.S. Gireesh, Y.D. Yu, J. Hjelen

摘要:

研究了在室温条件下经ECAP处理的Al-xMg合金(x=0,1,5-10%)的微观组织发展和力学性能。结果表明,通过在ECAP中剪切带的相互作用和数量增加,对Al-xMg合金的微观结构得到了改进。向铝中添加镁元素促进了细晶强化。利用高分辨率的EBSD观察到晶界上粒子的取向错误增加。当ECAP应变增加到4时,铝的强度逐渐增加,而伸长率则从31.7%下降到5.5%。通过退火的ECAP获得了强度和延展性的良好组合。经过6道退火的ECAP处理的Al-6 wt%Mg合金的软化机制发生在523-573K的范围内。

关键词:

铝合金;电子背散射衍射(EBSD);等通道角挤压(ECAP);显微组织;晶粒细化;机械性能

1.介绍

目前,等通道角挤压(ECAP)的发展引起了材料科学家的广泛关注,因为它能够很容易地利用累积的应变来改进金属晶粒[1]。经ECAP处理的金属通常由于其细小晶粒和高位错密度而呈现出很高的强度[2]。许多刊物报道了由ECAP处理的Al及其合金的前景。具体地说,在室温下经ECAP处理后再冷轧得到了平均粒径为200纳米的细晶的Al-3wt%Mg[3]。在ECAP处理分别达到8和13后,Al-1.5wt%Mg的晶粒尺寸达到280纳米和230纳米[4]。一般来说,在室温下,商业铝基合金的平均晶粒尺寸可以降低为亚微米级[5]。

然而,通过ECAP来处理含量有超过4%Mg的铝-xMg合金并不那么容易。它通常需要升高的温度来减少开裂的可能性。在室温下,ECAP处理的5083 Al-Mg合金中发现了裂纹[6]。当材料在高温下暴露时,在ECAP处理中和数道ECAP之间,晶粒尺寸可能会长大。因此颗粒的大小通常比低温时ECAP后的大[7]。另外,ECAP后Al-xMg合金的电子背散射衍射(EBSD)研究非常困难,因为由应变和镁添加引起的Kikuchi衍射图案的经历低强度,特别是对于高镁含量(ge;5wt%)尤其如此。因此,在ECAP之后,很少有出版物报道对Al-xMg合金(ge;5%)的EBSD研究。本论文的目的是在室温条件下对铝-xMg合金进行ECAP处理,并对其微观结构的发展和力学性能的改进进行研究。

2.实验过程

在本研究中,接收到的是铸造条件下铝-xMg合金(x=0,1,5-10%)。本研究中使用的所有合金的化学成分如表1所示。为了有效地溶解在铸造过程中形成的富Mg区并获得近乎均匀的Mg的固溶分布,对Al-(0-1)wt%Mg合金,Al-(5-7)wt%Mg合金,以及Al-(8-10)wt%Mg合金,分别在853K、773K和753K中均匀化处理。用偏振光显微镜(POM)统计得均匀化的铝-xMg合金(x=0,1,5-7和10%)的晶粒尺寸分别为660微米、960微米、61微米、60微米、116微米和84微米,分别是均质化的Al-xMg合金(x=0,1,5-7和10%)。ECAP通过路径Bc在室温下在100mmtimes;19.5mmtimes;19.5mm的带有phi;=90°和Psi;=20.6°的L形分裂模的条上进行,这导致每次施加约1道次的应变[8]。成对的样品被连续压制,第二个样品通过模具中的拐角,将第一个样品挤压出来,然后立即将其插入模具的顶部通道[9]。均匀化的Al-xMg合金(x=0,1,5-10wt%)在室温下变形达3ECAP通道。然而,经过3道次的ECAP后,具有高Mg含量(x=5-10wt%)的Al-xMg样品在顶面具有明显的裂纹。为了避免开裂问题,选择Al-6wt%Mg样品以执行“退火的ECAP”。退火的ECAP样品在第二、第三道次之间以及第四、第五道次之间从ECAP模具中取出,分别在523K退火5分钟和623K退火10分钟。退火的ECAP显示Al-6wt%的Mg样品可以变形达6道次而没有明显的裂纹。

表1. 在本研究中使用的铝-xMg合金的化学成分

处理后,选定的Al-xMg(x = 0,1,5-7和10wt%)样品的纵向平面的中心准备用作显微结构研究。用于EBSD观察的Al-xMg样品(xge;5)在低温(473K下1小时)退火以改善菊池图案的强度。在每个样品的中间区域使用300gf的载荷和15s的加载时间测量维氏显微硬度。

通过机械研磨,机械抛光,以及用含有20%高氯酸和80%乙醇的溶液,在-30°C时用20V电压保持25秒的最终电抛光(struers设备)制备EBSD研究样品。最后,用甲醇清洗样品。在配备有Nordif EBSD UF-1000检测器和TSL OIM EBSD 5.31软件的Zeiss Ultra,55 Limited Edition FEG-SEM中进行EBSD分析。除了研究颗粒之外,所有EBSD扫描均选择140nm的步长。通过机械稀释至100mu;m,然后在含有33%硝酸-甲醇电解质的溶液中进行双喷射抛光制备透射电子显微镜(TEM)观察样品。使用带有LaB6灯丝的JEOL-2010进行TEM研究。

3.结果

3.1. ECAP合金加工Al-xMg合金的显微组织演变

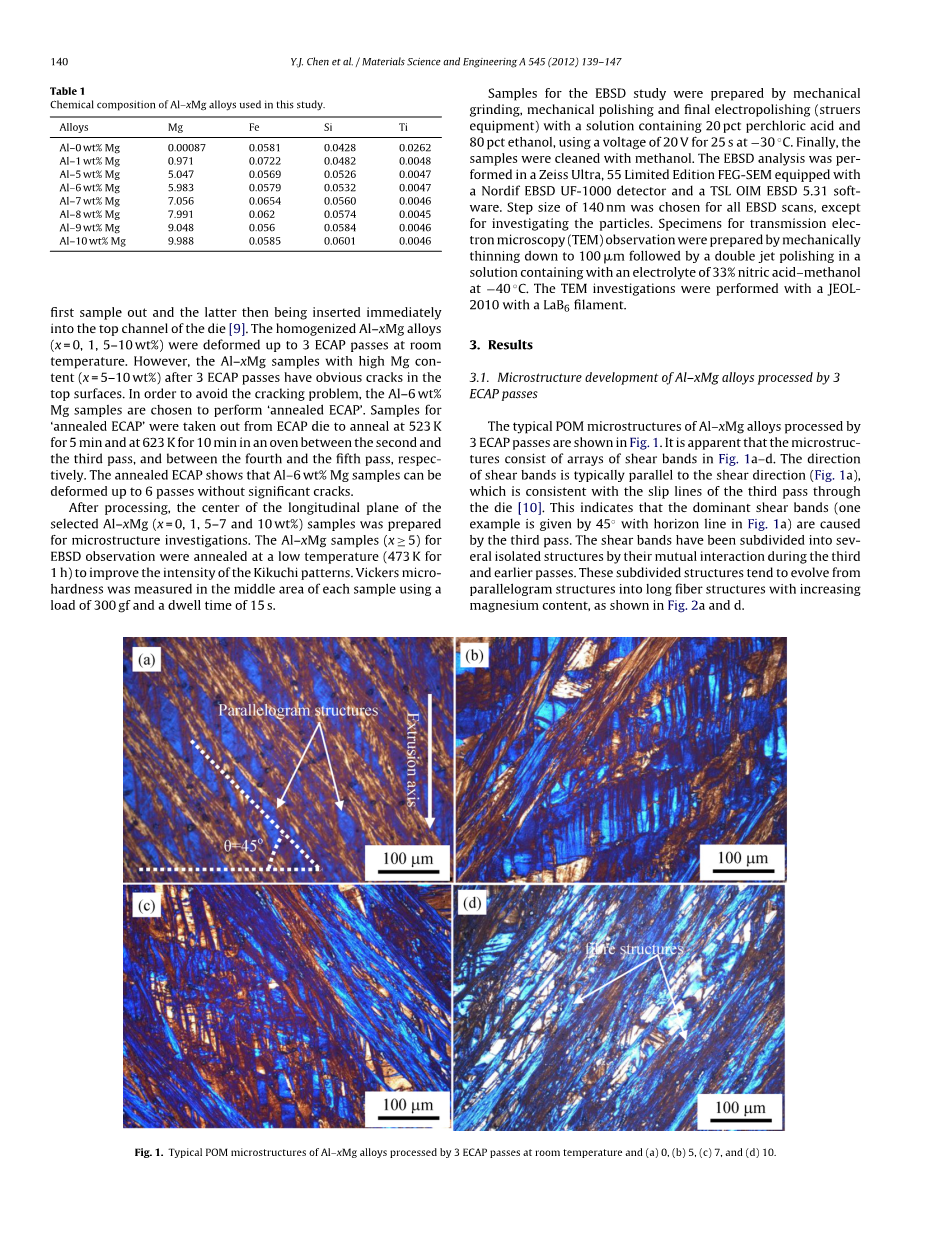

通过3次ECAP通道处理的Al-xMg合金的典型POM显微结构如图1所示。 显然,微观结构由图1a-d中的剪切带阵列组成。剪切带的方向通常与剪切方向平行(图1a),这与第三次通过模具的滑移线一致[10]。这表明主导剪切带(图1a中的水平线45°给出了一个例子)是由第三遍引起的。剪切带在第三次和更早的通过期间通过它们的相互作用被细分成几个孤立的结构。这些细分结构倾向于从平行四边形结构发展为具有增加的镁含量的长纤维结构,如图2a和d所示。

图1. 在室温下通过3次ECAP通过处理的Al-xMg合金的典型POM微观结构(其中x取(a) 0, (b) 5, (c) 7, (d) 10.)

图2. 在室温下通过3次ECAP通过处理的Al-xMg合金的典型取向图(SEM-EBSD)(其中x取(a) 0, (b) 5, (c) 7, (d) 10.)

图2显示了在室温下3次ECAP通过后获得的Al-xMg合金的典型取向图(SEM-EBSD)。偏离在15°以上的高角度晶界(HAGBs)用黑线标出。图2a揭示了在3道次挤压时获得的非常不均匀的纯Al的微观结构。原始晶界的上部(标有两条白色虚线)属于一个粗晶粒,其中包含大量平行变形带(DB)。尽管这种粗晶粒中形成了许多新的细晶粒,但EBSD软件将其视为一颗晶粒,因为它的晶界并不完全被HAGB封闭。拉长粗晶粒/平行变形带是图2b-d中的主要特征。 拉长粗晶粒/变形带的方向倾向于平行于剪切方向,这与图1中的观察结果一致。随着镁含量的增加,DB的宽度和细晶粒的粒径趋于减小。由图2计算出的各合金的晶粒尺寸分布(当量圆直径,ECD)如图3所示。显然,不论初始晶粒尺寸如何,晶粒尺寸的分布范围趋于逐渐变窄,如镁含量从0增加到10%(图3a-d)。 随着镁含量的增加,细晶粒尺寸的比例趋于增加(图3b-d),这表明添加镁会刺激晶粒细化。

图4显示了由ECAP在室温下处理的Al-xMg合金的位错图。3次ECAP通过后纯Al的取向角从1.5°不断下降到65°。相反,Al-(5-10wt%)Mg合金的取向错误角度呈现双峰分布。通过比较15°和45°左右取向角的曲线,可以看出,镁含量的增加减小了小角度晶界(LAGBs)的比例,并逐渐增加了HAGBs的比例。

图3. 通过3次ECAP通道处理的Al-xMg合金的晶粒尺寸分布。(其中x取(a) 0, (b) 5, (c) 7, (d) 10.)

由于EBSD中最佳步长与SEM放大倍数的关系[11],EBSD不能在非均匀微观结构中显示非常精细的晶粒(通常晶粒尺寸小于步长的3倍)和粗晶粒。相比之下,透射电镜可以提供这些细晶粒的详细信息。图5显示了通过3道次ECAP处理的Al-xMg合金的典型TEM微观结构。可以看出,ECAP之后的Al-xMg合金的微观结构由细长晶粒(亚晶粒)的阵列组成。如图5a,c和d所示,细长晶粒(亚晶粒)的宽度随着镁含量的增加而减小。图5b揭示了晶粒中的变形非常不均匀。可以看出,在原始晶界周围产生了位错缠结区(DTZ,标记在图5b中)。一些位错单元(DC)是通过恢复过程形成的,即位错的相互作用,湮灭和重新排列[12]。显然,通过增加应变可以形成更多的DC以消耗晶粒内部。在Al-7wt%Mg合金中形成具有约250nm平均晶粒尺寸的细晶粒。Al-10wt%Mg合金中的细晶粒是细长的并且平行于剪切方向。细晶粒尺寸约为150纳米(图5d)。

3.2.ECAP合金加工Al-xMg合金的硬度发展

在室温下测得的ECAP前后的维氏硬度与图6中Al-xMg合金的镁含量作图。可以看出,ECAP前Al-xMg合金的硬度随着镁含量的增加而几乎呈线性增加。3次ECAP通过后,Al-xMg合金的硬度急剧增加2倍。通过比较ECAP后Al-xMg合金(x = 0,1和5wt%)中的硬度曲线趋势, 在ECAP之后,在Al-(6-10wt%)Mg中可观察到硬度下降,这可能是由于在这些样品的顶部表面出现明显的裂纹。

图4.在室温下通过3次ECAP通过处理的Al-xMg合金的定向图。

3.3.退火ECAP处理Al-6wt%Mg合金的显微组织演变

图7显示了在室温下通过退火ECAP处理的Al-6wt%Mg合金的典型POM微结构。结果表明初始等轴晶粒在第一次通过后被大量拉长以形成平行剪切带(图7a)。随着ECAP应变的增加(图7a-d),剪切带的宽度趋于减小,剪切带的数量逐渐增加。很显然,微观结构通过剪切带的相互作用和数量的增加而得到改善。图7显示随着应变增加,显微组织的均匀性显着提高。

3.4.退火ECAP处理Al-6wt%Mg合金的力学性能

图8显示了退火ECAP处理的Al-6wt%Mg合金的拉伸曲线。表2总结了屈服强度(YS),极限拉伸强度(UTS)和伸长率。可以看出,由于ECAP引入的大量位错和细化晶粒,YS和UTS在第一道次后急剧增加。随着ECAP应变增加至4,强度(YS和UTS)逐渐增加,而延伸率从31.7%降至5.5%。5次通过后的强度下降和延展性提高是由于4次通过后的退火引起的,其应该具有明显的软化并减少变形缺陷。如图8和表2所示,已经在处理至6道次时获得了强度和延展性的良好组合。

图5.(a)Al-1wt%Mg合金,(b)Al-1wt%Mg合金在高倍率下的典型TEM显微结构,(c)Al-7wt% %Mg合金和(d)Al-10wt%Mg。

图6. 室温下3道次ECAP之前和之后Al-xMg合金的硬度变化。

4.讨论

4.1. Al-6wt%Mg合金的显微组织稳定性

在退火的ECAP进行了6道次后,对Al-6wt%Mg合金的硬度变化曲线与退火时间作图9a。显然,在473-623K退火的样品的硬度在第一个5分钟处急剧下降,然后达到平台。较高的退火温度导致较短的时间达到较低的硬度平台。很明显,在573K退火导致硬度平稳度急剧下降。退火样品的微观结构检查表明,在523K退火30min(见图9b)时,回复起着重要作用,而在573K退火30min的样品重结晶完全完成(见图9c)。因此,经6次退火ECAP处理的Al-6wt%Mg合金的软化机制的变化发生在523-573K的范围内。

图7. 通过(a)1,(b)2,(c)4和(d)6次退火ECAP处理的Al-6wt%Mg合金的典型POM微结构。退火ECAP在第二、第三次之间以及第四和第五次之间分别进行523K5分钟退火和623K10分钟退火。

图8.退火ECAP处理的Al-6wt%Mg合金的力学性能。

4.2。加入镁元素对铝的影响

向铝中添加镁会大大增加强度(见图6),但也会使Al-xMg合金的变形较小。在这些Al-xMg合金均匀化之前,只有Al(-0,1wt%)Mg合金在室温下可以容易地处理多达4次ECAP通道而没有任何裂纹。相比之下,在573K下第一次通过ECAP后,在Al-10wt%Mg合金的顶部表面发现了小裂纹。第二次通过后发现了非常深的裂纹。之后,均质化被认为可以改善所有合金的变形能力。均匀化大大改善了Al-xMg合金的变形性能,特别是对于高Mg含量的Al-xMg合金。然而,均匀化的Al-(5-10wt%)镁合金只能在室温下变形达3次。因此,为了在室温下获得更高的ECAP应变,采用对应变样品的短退火。带短退火的应变Al-6wt%Mg合金可成功通过6道次的变形。

表2 退火ECAP处理Al-6wt%Mg的力学性能综述。

图9.(a)6次退火ECAP后Al-6wt%Mg合金的硬度变化与退火时间的关系,以及(b)523 K和(c)573 K退火30 min后的微观结构。

这项研究的结果表明,镁加入铝不仅对变形能力,而且对显微组织和力学性能都有重要影响。众所周知,向铝中添加镁会降低堆垛层错能,并通过降低位错迁移率导致固溶强化[13-15],从而导致变形Al-Mg合金的最小晶粒尺寸减小增加镁含量[13,14]。表3中所示的结果表明,在ECAP之后,Al-xMg合金中随着镁含量的增加,HAGB的分数和平均错误取向连续增加。结果,在含有较高Mg含量的Al-xMg合金中获得较小的晶粒尺寸。应该指出的是,表3中总结的平均晶粒尺寸总是伴随有晶粒尺寸为150-300nm的细晶粒(如图5所示

全文共9154字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10261],资料为PDF文档或Word文档,PDF文档可免费转换为Word

您可能感兴趣的文章

- 复杂热电材料外文翻译资料

- 以自蔓延高温烧结方法制备热电化合物以及燃烧合成的新标准外文翻译资料

- 氮掺杂分级多孔碳作为氧还原反应的高效电化学催化剂的研究外文翻译资料

- 孪晶诱导塑性高嫡合金的设计外文翻译资料

- 含铌先进Fe-Cr-Ni型奥氏体耐热钢富铜相的析出强化在超临界电厂的应用外文翻译资料

- 不同温度下直接能量沉积层状工具钢的弯曲强度外文翻译资料

- BiFeO3的光伏效应外文翻译资料

- 通过氢稳定的MgaPt研究核壳纳米结构Mg@Pt中快速“氢泵”的可视化外文翻译资料

- 一种铱核心环金属有机配体显著地提高了有机太阳能电池 的光伏性能外文翻译资料

- 钠离子电池的高性能阳极材料:三组分共组装法制备层次多孔碳外文翻译资料