焊接能量对Al-Cu超声波焊接接头界面区域的影响

超声波焊接在不同材料的连接中引起越来越多的关注。实验研究了焊接能量对Al-Cu超声波焊接接头强度,失效行为和显微组织的影响。结果表明,接头强度随着初始焊接能量的增加而增加,在1000 J时达到最大值,然后显着下降。同时,失效模式从界面解理转变为熔块拔离,然后又恢复到界面解理。在界面区域也观察到具有不同形态和性质的各种微观结构。在较低的能量下,接头仅被部分分散的微键结合。在焊接界面出现漩涡状结构,并导致材料在较高能量(低于1000J)之间的机械联锁。然而,空穴缺陷和金属间化合物(IMC)更容易在过高的能量下形成。在2000J接头中发现具有主要相Al4Cu9的0.5mm厚的IMC层。

关键词:超声波点焊,异种材料,塑性变形,金属间化合物,红外热成像

绪论

连接不同材料已被认为是材料连接技术的重中之重(见文献1,2),例如用于汽车工业轻量化的Al-Al或Al-Mg和用于电子连接的Al-Cu。 由于铝和铜之间电性能和热性能的显着差异,包括电阻点焊,电弧焊和激光焊在内的传统熔焊技术在铝铜焊接中面临挑战。 冶金缺陷通常在熔融焊缝中观察到,例如金属间化合物(IMC)的形成,熔融区中的脆性相或孔隙。

最近,注意力转移到了两种新的固态焊接工艺:搅拌摩擦焊FSW(见文献3-7)和高功率超声波点焊USW(见文献8-14)。由于固态焊接技术避免了液相反应,在熔焊中的冶金缺陷通常可以被消除。 FSW被认为是生产不同材料之间高质量接头的潜在连接技术。 然而,它的焊接周期长,限制了这种连接技术的广泛应用。 与FSW相比,USW的焊接周期短得多,并且可以在相同的焊接区域的基础上获得更牢固的接头(见文献5,6)。此外,USW工艺每个接头消耗的能量比FSW更少(见文献15)。

然而,大部分已发表的研究都集中在低功率超声波焊接(见文献16,17)。在大功率超声波焊接中,只有一些关于在不同材料之间形成接头的研究报道(见文献10-14)。其中大多数处理超声波焊接铝或钢或铝镁,以减少车辆制造重量; 已经报道使用USW将Al与Cu连接的工作很少。 在本次调查中,采用30 kW超声波焊机超声波焊接10 mm厚的6061铝合金和商用纯Cu。 从机械,热学和冶金学角度,特别是界面区域,研究了能量输入对接头的影响。

实验

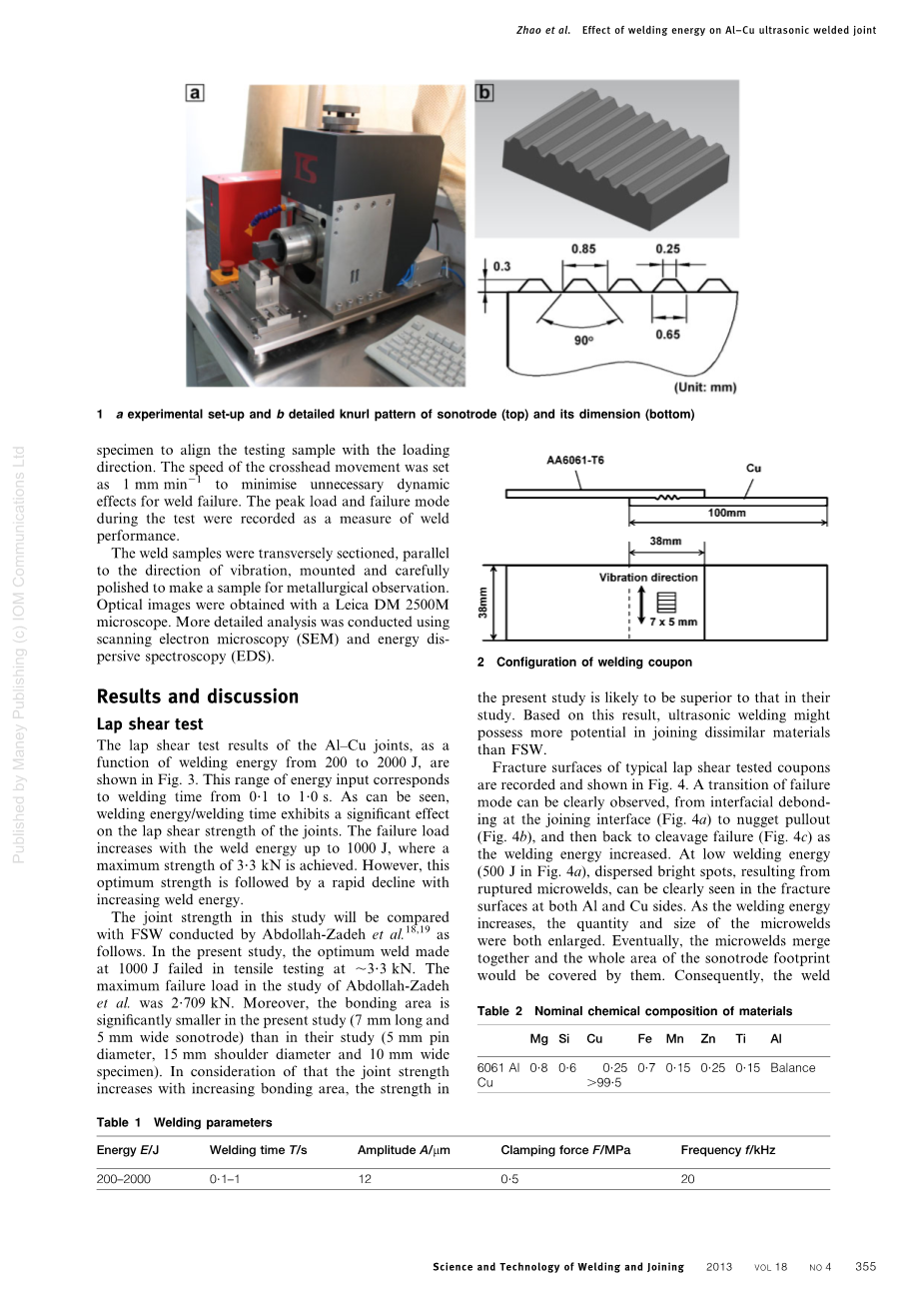

如图1a所示,一台Techsonic Viper-20高功率焊机用于超声波焊接。 详细的实验条件列于表1中。焊接能量通过调整焊接时间来控制,而其他参数在整个实验中保持恒定。 超声波发生器的尺寸为7毫米长,5毫米宽,其滚花图案如图1b所示。 另外,铁砧与超声波发生器共用相同的滚花图案。

表1 焊接参数

|

焊接线能量 E/J |

焊接时间 T/S |

振幅 A/um |

夹紧力 F/Mpa |

频率 f/kHz |

|

200-2000 |

0.1-1 |

12 |

0.5 |

20 |

表2 材料化学元素组成

|

Mg |

Si |

Cu |

Fe |

Mn |

Zn |

Ti |

Al |

|

|

6061Al |

0.8 |

0.6 |

0.25 |

0.7 |

0.15 |

0.25 |

0.15 |

其余 |

|

Cu |

>99.5 |

图1 a-实验设备 b-超声波发生器的滚花图案(上)及其尺寸(下)

6061铝合金和商用纯铜通过大功率超声波焊接进行搭接焊接。 6061铝放在顶部,铜放在底部。 它们的名义化学成分列于表2中。试样的长度为100毫米,宽度为38毫米。 其配置如图2所示。在每种条件下,进行五次重复,其中三种准备用于搭接剪切测试,其余的用于显微镜检查。

图2 焊接接头布置图

焊接试样的机械强度通过使用具有5kN载荷电池的SUNS试验机进行的搭接剪切试验来确定。对于搭接焊缝,在拉伸样品的每一端放置一个10毫米厚的片材,以使测试样品与加载方向对齐。 十字头运动的速度设置为1mm /min,以尽量减少焊接失效的不必要的动态影响。 记录测试过程中的峰值负载和失效模式,作为焊接性能的量度。

焊接样品横向切割,平行于振动方向,安装并仔细抛光以制成用于冶金观察的样品。 用Leica DM 2500M显微镜获得光学图像。 使用扫描电子显微镜(SEM)和能量散射光谱(EDS)进行更详细的分析。

实验结果及讨论

搭接剪切测量

Al-Cu接头的搭接剪切试验结果,作为焊接能量从200到2000 J的函数,如图3所示。这个能量输入范围对应于从0.1到1.0 s的焊接时间。 可以看出,焊接能量/焊接时间对接头的搭接剪切强度有显着影响。 失效载荷随着焊接能量增加到1000J而增加,最大强度达到3.3kN。 然而,随着焊接能量的增加,这种最佳强度随之迅速下降。

图3 Al-Cu搭接接头剪切强度--焊接线能量曲线图

本研究中的接头强度将与Abdollah-Zadeh等(见文献18,19)进行的FSW进行比较。 在目前的研究中,最佳的1000 J焊接,试样在3.3 kN拉伸试验中失效。 Abdollah-Zadeh等人研究中的最大失效负荷是2.709kN。 此外,在本研究中(7毫米长和5毫米宽的超声波探头),粘接面积明显小于他们的研究(5毫米引脚直径,15毫米肩部直径和10毫米宽的样本)。 考虑到接缝强度随着接合面积的增加而增加,本研究的强度可能优于他们的研究。 基于这个结果,超声波焊接在连接不同材料方面可能比FSW更有潜力。

记录典型的搭接剪切试件的断裂表面,并在图4中显示。断裂模式的转变可以清楚地观察到,从接合界面(图4a)的界面脱粘到熔块脱离(图4b), 然后随着焊接能量的增加回到分裂失效(图4c)。 在较低的焊接能量(图4a中的500 J)下,Al和Cu两侧的断裂表面可以清楚地看到由裂纹微裂导致的分散亮点。 随着焊接能量的增加,微丝的数量和尺寸都增大了。

图4 不同焊接线能量的超声波焊Al-Cu接头断裂面

最终,微丝合并在一起,超声波作用的整个区域将被它们覆盖。 因此,如图4b所示,当接合区太大而不能在界面处分离时,就会发生熔块脱离失效。 对于在2000J的焊接能量下生产的接头,如图4c所示,尽管大部分占地面积已经结合,但接口仍然发生失效。 据推测,这种失效可能是由于关节内部的缺陷造成的。下一节将对横截面进行研究,以进一步解释随着焊接能量的增加,失效模式的变化。

温度测量

使用红外热成像测量焊接区域的温度以帮助澄清焊接过程。 图5a显示了热测量的实验装置。 如图5b和c所示,测量和记录超声焊/铝片界面(T1)和铝/铜界面(T2)处的温度作为焊接时间的函数。 通常,两个位置的最高温度随着焊接能量而增加。 温度上升非常快,在超声振动持续时间内达到最大值。 但是,这两种温度的增长速度是不同的。 当焊接能量从200增加到2000 J,T2从110增加到280℃时,T1从80到350℃增长更快。

图5 a-红外线温度测量仪 b-超声波发生器与Al界面处最高温度-时间曲线图 c--Al-Cu界面处最高温度-时间曲线图

当焊接能量小于1000J时,T2比T1高20-30℃。 在温度过高(低于1500 J)时,T1超过T2,差异随着焊接能量的增加而增大。 在2000 J时,T1比T2高70℃。 因此,可以看出,大部分摩擦功在较低能量的工件界面处形成焊缝,并且峰值温度位于Al / Cu界面处。 在粘合两张薄板之后,振动能量的连续性将导致超声焊/铝薄板界面处的显着摩擦加热,并且因此最高温度转移到顶层薄板和超声波发生器之间的界面。

由于实验限制,温度在焊接区域的边缘测量。 Elangovan等的建模预测(见文献20),峰值温度可能比占地面积的边缘高出约100℃。虽然温度升高100℃还不足以使铜或铝熔化,但这样的温度足以导致金属的显着软化和复杂的冶金反应,这些反应将在以下部分进行研究。

接头横截面

在不同的焊接能量下生产的USW接头横截面如图6所示。超声焊头上的齿形结构从接头的任一侧穿入到搭接片中,并形成锯齿状的外表面。 对于低焊接能量(低于200 J),焊缝不能清晰可见。 随着焊接能量的增加,超声波发生器的尖端会更深地沉入板材中。 铝和铜侧的压痕分别从0.029增加到0.204毫米和0.025增加到0.142毫米,而能量范围从200到2000 J。在高能量下(图6c和d),齿与表面的耦合可以在约45度处引起宏观剪切带,此处材料阻力的路径是最小的,这是由于局部厚度和应力集中的减小(见文献8)。足够的压痕改善了试样的夹持,使得更多的摩擦可以在焊接界面处进行。但是,过度的压痕会导致焊接区域的板材变薄甚至排出,这会严重地降低焊接性能。值得注意的是,铜侧的渗透总是比铝侧更浅。 这种差异可能是由这两种材料的不同硬度造成的。 而且,随着焊接能量的增加,两侧压痕之间的差异增大。这可能是由于铜板在升高的温度下其软化程度较低,由于其较高的熔点。

图6 不同焊接线能量下Al-Cu接头横截面宏观图像

在图6中可以进一步看出,焊接连接线在低焊接能量(低于500J)下保持宏观平坦。 尽管焊接能量增加到2000 J,但在宏观检查中只能观察到很小的变化,这与Al-Al接头中观察到的波浪状外观有很大不同(见文献8)。显微镜检查在下面部分给出进一步对焊接能量对焊接界面焊缝微观结构的影响的研究。

图6中示出了在较高放大倍率下接头的横截面,以说明在焊接界面处的塑性变形。观察到在高频超声波振动下重复摩擦和滑动导致的界面的波状位移。据报道,严重变形涉及涡旋,涟漪和漩涡状图案(见文献9,21)。在200 J的焊接能量下,沿垂直方向测得的最大变形为8.04 mm。另外,这种塑性变形不足以形成牢固的接合处,并且只有部分接合线被有效地粘合。这一观察结果与图4a所示的断裂表面一致。随着焊接能量的增加,在2000J的能量输入下,变形深度显着增加,直到73微米。更重要的是,在连接界面处的法向应力和剪切应力的合成作用下观察到了涡流状结构(参考图7c)。这些漩涡会导致材料之间的机械联锁并提高接头强度,这将成为图3中所示的搭接剪切强度增加的部分原因。在较高的能量下,更加极端的漩涡状接口伴随着大量在图7d中可以观察到的空隙。这些空隙的存在可能在拉伸试验过程中充当断裂起始位置,并降低接头强度和延展性,并解释了搭接剪切试验中较低的强度和界面断裂。

图7 不同焊接线能量下Al-Cu接头横截面光学图像

焊接界面处的金属间化合物

对于不同材料的接头,在焊接界面处形成IMC会强烈影响接头的强度和质量。在图8中,焊接界面的特征区域的高放大率SEM图像被用来检测焊接界面处的IMC层。 即使放大了5000倍,如图8a和b所示,当焊接能量为500或1000 J时,依旧很难看到IMC反应层。 由于SEM图像不能揭示IMC反应层,因此进行线扫描EDS。 对于扩散层内的任何金属元素,线扫描结果表现出从0到100%的原子内容的连续平滑过渡。该结果证实了在焊接界面处没有形成连续且稳定的IMC层的事实。与FSW和其他焊接技术相比,缺少连续的IMC层可归因于快速工艺和较低的温度。这也解释了超声波焊接的相对较高的接头强度。

然而,在2000 J处可以观察到非常薄的黑色层,如图8c所示,也可以观察到更多的空洞。在EDS扫描结果中可以找到宽度小于0.5微米的平台,这证实了存在并指示了IMC层的厚度。已知几种IMC可以在Al-Cu系统中形成(例如AlCu,Al2Cu和Al4Cu9)。在平台上化学成分约为33.2-38.4%原子Al,这表明组成该IMC层的主要相可能是Al4Cu9。这种IMC层提供了进一步的证据,表明当焊接能量增加到超过提供最佳焊接强度的能量时,失效行为h复到界面解理和接合强度的降低。

结论

在这项工作中,实验研究了焊接能量对Al-Cu超声

全文共7524字,剩余内容已隐藏,支付完成后下载完整资料

英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[10263],资料为PDF文档或Word文档,PDF文档可免费转换为Word