英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

Ti5S3等离子熔敷加强金属间化合物复合涂层的微观结构和干滑动磨损行为分析

摘要

为了改善钛合金的摩擦学性能,53 %Ti 32%Si 15%Ni,43%Ti 26%Si 31%Si和30%Ti 18%Si 52%Ni粉末共混物用等离子熔覆(PTA)的方法在Ti-6Al-4V钛合金基体上制备Ti5Si3增强金属间化合物复合涂层。利用SEM、XRD和EDS对PTA的熔覆层的组织进行分析。钛/硅/镍粉末金属元素混合比例和PTA的熔覆层的微观组织结构的关系进行了详细的探讨。讨论了Ti5Si3初生相的体积分数对PTA的熔覆层的显微硬度和室温干滑动摩擦磨损行为的影响。结果表明,PTA金属间化合物复合镀层具有由Ti5Si3初相、NiTi2 /alpha;/ Ti5Si3三共晶和少量NiTi2 / Ti5Si3二元共晶组成的非平衡凝固超细化组织。PTA复合涂层和Ti-6Al-4V钛合金基体冶金结合。钛/硅/镍元素粉末共混物的元素比对晶粒尺寸、体积分数和Ti5Si3初生相凝固形貌有着显著的影响。随着元素混合粉末镍含量的增加,晶粒大小和Ti5Si3初生相的体积分数下降明显。Ti5Si3初生相的体积分数对PTA的复合金属涂层的显微硬度值有显著的影响。Ti5Si3初生相体积分数越高,显微硬度值越高。凝固形貌和Ti5Si3初生相的体积分数显著地影响室温干滑动磨损性能。

1.介绍

由于具有低密度、优越的比强度、优异的耐腐蚀性和高温力学性能等独特的性能,钛及钛合金是一种在航空航天、化工、石油化工和海洋产业应用最广泛的结构材料。然而,由于其耐磨性能差,限制了其在工业方面的应用。从经济角度和技术要点,表面改性无疑是提高钛和钛合金摩擦性能最有效手段之一。热氧化、等离子喷涂,反应等离子喷涂,高强度脉冲等离子束表面合金化和电子束表面合金化作为通用的表面改性技术被广泛用于改善钛及钛合金表面磨损。在过去的几十年中,各种激光表面改性技术被用来提高钛合金的耐磨性。激光净成形是在Ti表面形成一个钛–SiC复合层以提高其耐磨性。也有报道称可以利用激光束辅助氮法改善钛合金的摩擦学性能。利用激光在Ti-6Al-4V合金基体上制备TiN增强耐磨涂层来提高其耐磨性。试验结果表明,Ti-6Al-4V合金基体耐磨性明显增强。为了提高钛合金的耐磨性,用碳纳米管激光熔覆制备TiC颗粒增强钛基复合材料层。结果表明,复合材料层具有较高的硬度和优异的耐磨损性。有报告称,Cr13Ni5Si2金属硅化物涂层在BT9钛合金基体与Cr-Ni-Si元素粉末激光熔覆制备共混物。该涂层在干摩擦磨损试验条件下具有优异的耐磨性能。采用Ti-Ni-Si合金粉末,利用激光熔覆技术在钛合金BT9制作是一个由三元金属硅化物Ti2Ni3Si初生树枝晶和枝晶间共晶组织Ti2Ni3Si /NiTi复合镀层。激光熔覆Ti2Ni3Si增强复合涂层有较高的耐磨性和干滑动磨损试验条件下的低负荷的敏感性。硅化钛化合物因为高熔点、低密度、优异的高温强度和氧化性等特性,因而作为一种高温结构材料。其严重的室温脆性阻止了Ti5Si3作为工业结构材料的应用。由于它具有很高的硬度和很强的共价键的原子键,因此Ti5Si3具有良好的磨损和粘着磨损性能。因此Ti5Si3适合作为耐磨复合材料增强相。使用预先设置的激光熔覆工艺–钛原子(重量%)混合粉末为原料,阿尔马德等人获得了Ti5Si3包含耐磨涂层。Majumdar等人报道激光表面Si合金化提高了工业纯钛的耐磨性和抗氧化性能,铝和硅铝。薛、王报道Ti–Co–Si合金的Ti5Si3为主要增强相,金属间化合物可通过激光熔化沉积工艺制备坚韧的基体。在我们以前的工作中,耐磨Fe2TiSi增强复合涂层组成的一个超细Fe2TiSi初生树枝晶均匀分布在超细c-Fe / Ti5Si3共晶基体组织是用Fe–Ti–Si–Cr粉末混合物为前驱体材料利用PTA熔覆在普通低碳钢基板制作而成的。金属间化合物Ni2Ti由于具有面心立方晶体结构和较高的硬度因而有较好的延性和良好的耐磨性(约(HV700)。复合涂层具有高硬耐磨钛Ti5Si3为增强相,韧性NiTi2基质在粘合剂和磨料磨损条件下,都具有较好的耐磨性。在本文中,耐磨复合材料涂层与初生枝晶作为增强相,NiTi2 /alpha;/ Ti5Si3三元共晶和少量的二元共晶Ti5Si3 / NiTi2为复杂基质原位Ti–6Al 4V钛合金基体利用PTA堆焊工艺制备。通过光学显微镜(OM)、扫描电子显微镜(SEM)、X射线衍射(XRD)和X射线能谱分析(EDS)对PTA的复合涂层的微观结构进行观察分析。对PTA熔覆耐磨复合涂层的显微硬度和室温干滑动磨损性能进行了测试。

2.实验过程

在PTA原料处理系统进行单道熔覆DRF-1 。对DRF-1 PTA的材料处理系统的工作原理是在我们以前的工作已经介绍过了。PTA工艺参数进行了优化,优化的优化参数列于表1。

|

工作电流(A) |

工作电压(V) |

扫描速度(mm/min) |

送粉量 (g/min) |

送粉气体(Ar, l/min) |

工作气体(Ar,l/min) |

保护气体(Ar,l/min) |

|

200 |

32 |

300 |

25 |

2.0 |

5.0 |

3.0 |

表一:优化的PTA工艺参数

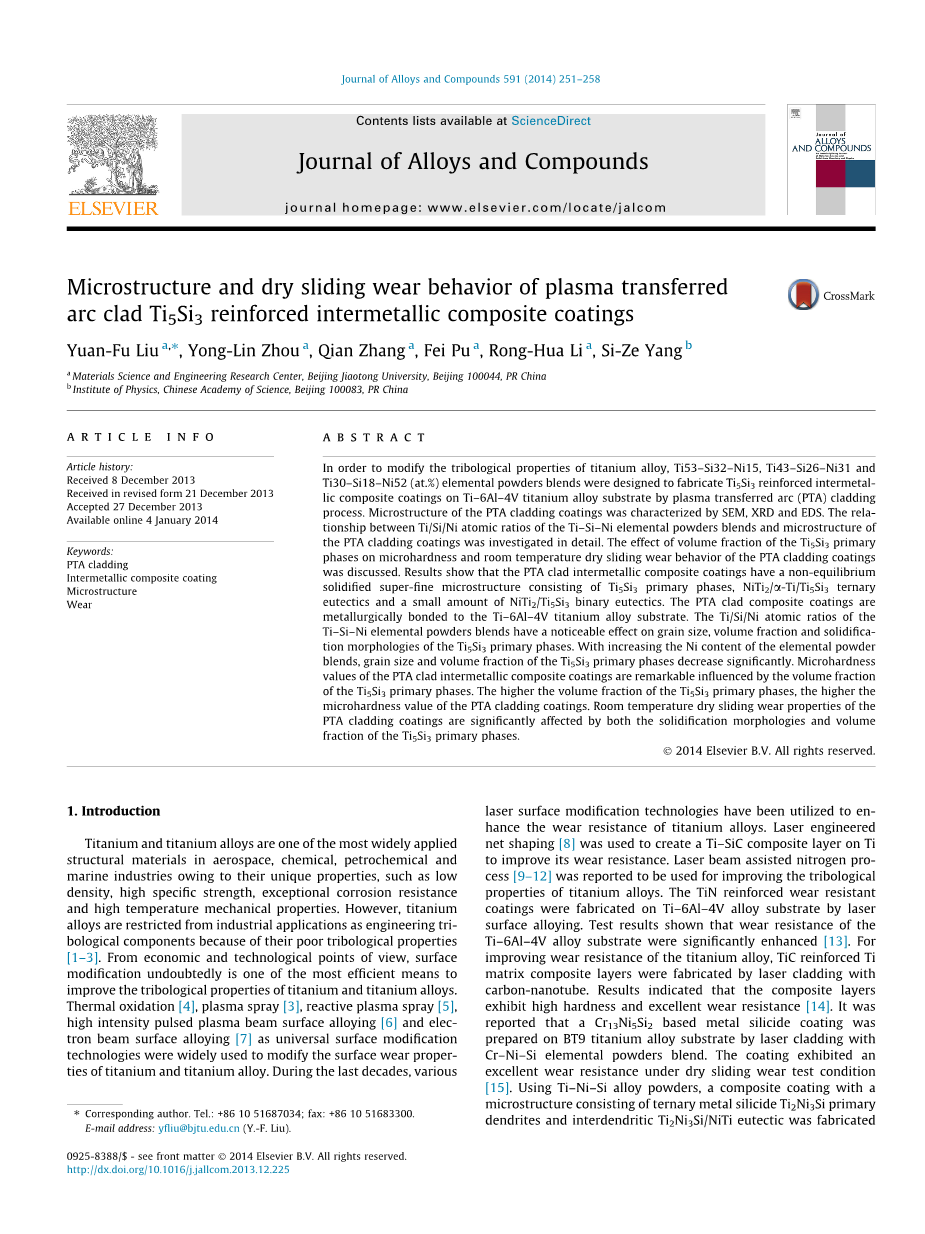

图1在750℃的Ni–Si–Ti三元合金等温截面

为了探讨前驱体材料的组织结构特征及干滑动磨损性能的影响,利用等离子熔敷制备Ti53–Si32–Ni15, Ti43–Si26–Ni31 and Ti30–Si18–Ni52 (at.%)混合粉末制造增强复合涂层的Ti5Si3。对 Ti53–Si32–Ni15, Ti43–Si26–Ni31 and Ti30–Si18–Ni52 (at.%) 元素粉末混合750℃的Ni–Si–Ti三元合金相图上分别位于1点、2点和3点,如图一。将上述混合粉末成为合金1、合金2、合金3,并进行球磨。商业(A B)钛合金 Ti–6Al–4V(名义化学成分(%):Al5.5–6.75, V3.5–4.5 和平衡Ti)制作50毫米x 20毫米x 20毫米的基板。

金相和干滑动磨损试验样品经电火花机加工。金相试样制备和使用标准的机械抛光程序在HNO3硝酸水(H2O–7 vol.% HF–43 vol.% )溶液进行化学蚀刻约20-30s。利用OPTEC–MDS 光学显微镜(OM)和FEI Quanta 200 FEG场发射扫描电子显微镜(SEM)来对PTA的复合涂层的组织结构的特点进行观察。对PTA的复合涂层的相结构用Rigaku D/max 2200 电脑自动X射线衍射仪进行了鉴定。各阶段的化学成分包含在PTA复合涂层的noranventage DSI能量色散谱仪(EDS)分析里面。在PTA熔覆层的深度方向的显微硬度的测定mh-5l维氏显微硬度计与测试500克的负载和负载12秒的停留时间。

对环干滑动磨损试验机的mxp-2000环进行室温干滑动磨损性能的PTA复合涂层。在我们以前的工作中已经说明了磨损试验机的工作原理。圈采用GCr15淬硬轴承钢(化学成分(%): Fe–1.0C–1.5Cr ;硬度值:hv790)。下环的配合面涂有PTA熔覆层。试验载荷为49N、98N和196N。每个实验的平均相对线性速度为0.13米/秒,总的滑动距离为576米。磨损质量损失是由电子平衡测量精度和0.1毫克。未经处理的Ti–6Al–4V 钛合金作为参考材料。相对耐磨性,即比未经处理的钛合金Ti –6Al –4V试样的磨损失重,PTA涂层试样被用来评估对PTA的熔覆层的耐磨性。比值越大,PTA复合涂层耐磨性越高。采用SEM和EDS观察磨损表面的形貌,并确定其化学成分为分析磨损机理。显微硬度和干滑动磨损试验结果都进行的三次测定。

3结论

3.1微观组织

合金1、合金2、合金3对PTA的复合涂层的XRD图谱分别如图2所示(a-c)。可以看出,PTA复合涂层具有相同的相组成。PTA复合涂层主要由Ti5Si3,NiTi2和少量alpha;-Ti组成。随着Ti–Si–Ni元素粉末镍含量增加,Ti5Si3主要山峰衍射强度,如(2 1 1)(3 0 0)和(1 1 2)明显降低。相反,对NiTi2主要山峰衍射强度,如(4 4 2)(5 1 1)和(4 4 0)随着Ti–Si–Ni元素粉末共混物的镍含量增加均明显增加,如图2所示。XRD分析结果表明,钛/硅/镍元素粉末共混物的原子比没有影响相组成;仅影响PTA复合涂层的相含量。

合金1对PTA的复合涂层的典型结构如图3所示。粗糙的黑灰色块状初生相均匀分布在剩余的基体相。原块的平均晶粒尺寸约为30lm。一些平行的裂纹出现在主块的表面上,并终止于附近的基体相,这表明,粗初级阶段有严重的脆性并且基体相具有良好的延展性和韧性。根据XRD和EDS(见图4(a))分析结果,初级相定义为Ti5Si3,Ti5Si3初生相的体积分数约为63%。剩余的基质主要由白灰色相及少量细的片状共晶组成。白灰色相间呈现连续的网络形态。XRD和EDS(见图4(b))分析结果表明,连续的白灰色相之间。是NiTi2。一些暗灰色的颗粒,花瓣状和短棒状晶分散在连续相之间,如图3所示。XRD和EDS分析结果表明,暗灰色的颗粒晶Ti5Si3(见图4(c)),花瓣状枝晶alpha;固溶体(见图4(d)) 。NiTi2 、a-Ti 、Ti5Si3固溶体和NiTi2/a-Ti/Ti5Si3 三元共晶一起作为基体相的一部分。XRD和EDS分析结果表明层片共晶是作为基体相一部分的NiTi2/Ti5Si3二元共晶。可以得出结论,与1合金熔覆PTA后,复合涂层与原Ti5Si3为增强相,NiTi2 /alpha;/ Ti5Si3三元共晶和少量板层之间的复杂的二元共晶 NiTi2/Ti5Si3 作为在 Ti–6Al–4V 钛合金衬垫上制备的复杂基体相。

图2 复合涂层的XRD图谱(a)合金1(b)合金2(c)合金3

图3 合金1 PTA复合涂层的典型结构SEM照片 :(a)1500倍(b)2000倍

图4.图3(b)中相应区域的EDS图:(a) 区域A, (b)区域B, (c)区域C,(d)区域D

对PTA的熔覆涂层的凝固过程可用Ti5Si3–NiTi2–Ti伪三元系统解释。在Ti5- Si3–NiTi2–Ti伪三元系统中,耐火钛硅化物Ti5Si3具有最高的熔点(2130℃)和形成最大的自由能。PTA堆焊过程中, Ti5Si3 作为初相首先从熔池中析出。随着凝固过程,钛硅溶解性能逐渐变差。当化学成分和温度达到共晶线,少量的片状共晶NiTi2/Ti5Si3随之析出。残余的液体最终以NiTi2/a-Ti/Ti5Si3三元共晶的形式析出。

合金2 PTA的复合涂层的结构如图5所示。涂层具有典型的由暗灰色的主块和剩余的基体相组成的非平衡凝固显微结构。EDS分析结果表明,初相(图5中的区域(B))的化学成分(%)是 Ti61.09–Si36.91–Ni0.85–Al.15。根据XRD和EDS分析结果,初级相定义为Ti5Si3,Ti5Si3初生相的体积分数约为50%。 Ti5Si3 初相平均晶粒尺寸约为13lm。图3与图5比较,可以看出,随着Ni含量从15%增加到31%,初生相体积分数从63%减小到50%,初生晶粒的平均尺寸从30lm减小到13lm。同时,后者的Ti5Si3初生相的表面没有任何裂纹。如图5(b)所示,一些发达的枝晶和深灰色的颗粒分散在剩下的基体相中。EDS分析结果表明,发达的树枝晶的化学成分(%)(在图5(b)的B区)是 Ti95.17– N4.83。暗灰色的颗粒的化学成分(%)(图5(b)中的C区)是Ti60.38–Si36.62–Ni1.12–Al.88。XRD和EDS分析结果表明,发达的枝晶是alpha;-Ti和深灰色的共晶是Ti5Si3颗粒。为了更清楚地观察剩余的基体相组织,采用一个10000倍的SEM照片。如图6所示,超细的层状二元共晶和连续灰白色块状构成基体相。根据EDS、XRD分析结果,超细的片状共晶(图6中的区域(B))是 NiTi2/Ti5Si3 二元共晶和连续的白色灰色相(图6中的区域(B))是 NiTi2。一些发达的a-TI树突和暗灰色的共晶Ti5Si3颗粒分散在连续相之间形成 NiTi2/a-Ti/Ti5Si3三元共晶组织。如图5所示。可以看出,合金1和合金2PTA复合涂层具有相同的物相成分。然而,后者有更优化的组织和较低含量的Ti5Si3初生相。

图5 合金2 PTA复合涂层的典型结构SEM照片 :(a)1500倍(b)2000倍

图6 高倍扫描电镜照片显示合金2 PTA复合涂层剩余基体相

图7(a)和(b)显示合金3的PTA复合涂层典型组织。如图7所示,在剩下的基体相中暗灰色的主树突均匀分布。XRD和EDS分析结果表明,暗灰色的枝晶(图7中的区域(B))是Ti5Si3。Ti5Si3初生树枝晶的体积分数约为31%。图5与图7比较,可以看出,随着Ni含量(%)在 Ti–Si– Ni元素粉末混合物从31%增加到52%,体积分数和的初生晶粒尺寸进一步减小。XRD和DES分析结果证明,合金3 的PTA复合涂层剩余基体相由NiTi2/a-Ti/Ti5- Si3三元合晶和少量片状共晶Ti5Si3/ NiT

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[152854],资料为PDF文档或Word文档,PDF文档可免费转换为Word