英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

中碳低合金马氏体耐磨钢的组织和磨损性能

Xiang-taoDENG1, Zhao-dongWANG1, YiHAN1, Hui ZHAO2, Guo-dongWANG1

(1.State Key Laboratory of Rolling and Automation, Northeastern University, Shenyang 110819,Liaoning, China;

2.Yangxi Harbor Electric Power Development Co, Ltd, Yangjiang 529800, Guangdong, China)

摘要:研究了例如热轧、热处理等工艺参数对含碳、镍2.7%,无钼新型低合金马氏体耐磨钢组织和力学性能的影响。也分析了三体冲击磨料的磨损行为。结果表明,除在880℃下淬火和在170℃下回火外,两步控制轧制可以获得最佳的力学性能:布氏硬度为531,拉伸强度为1530MPa,延伸率为11.8%,-40℃冲击韧性为58J。其显微组织为细晶板条状马氏体和极少量的残余奥氏体。三体冲击磨料磨损实验结果表明,当冲击能量为2J时,试样磨损机理主要为塑性变形疲劳,相对耐磨性是对比钢在相同工作条件下的1.04倍. 最佳的硬度和韧性匹配与否是提高耐磨性的主要原因。

关键词:耐磨钢;工艺参数;机械性能;相对耐磨性

磨损是机械零件最常见的失效形式之一。据统计,三分之一到二分之一的能量损失是由磨损引起的。开发新型耐磨材料是减少磨损最有效的途径。高强度低合金耐磨钢具有合金含量低,良好的综合性能和生产灵活性的优点,广泛用于矿山机械、工程机械、冶金机械等设备或零部件的制造。耐磨性和安全性的好坏直接决定着设备的整体使用寿命。许多研究人员报道了钢在磨料磨损条件下的响应,如组成、微观结构等物理机械性能。安全性能通常由塑性和韧性来评价。这些最佳性能可以在马氏体钢中得到。轧制可使原有的奥氏体晶粒细化,提高韧性和塑性,热处理是获得马氏体的简便方法。近年来,人们对淬火、退火、回火等热处理工艺进行了大量的研究, 但很少有人在热处理前进行热轧。

目前的研究工作提出,采用两步热轧和离线热处理的方法,对含碳、镍0.27%,无钼低合金耐磨钢进行研究。研究了热轧和热处理过程中组织和力学性能的变化。也对相对三体冲击磨料的耐磨性进行了分析。

1实验

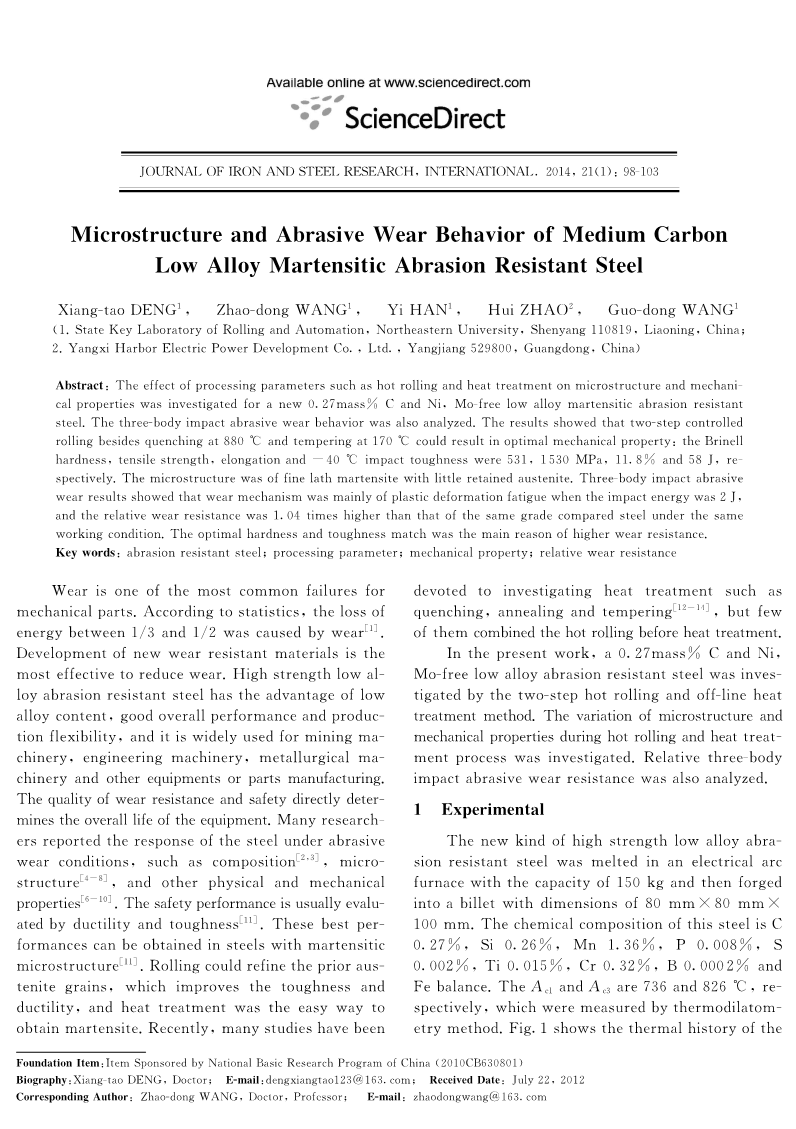

将新型高强度低合金耐磨钢在150公斤的电弧炉中熔炼,锻造成尺寸为80mmtimes;80mmtimes;100mm的钢坯。这种钢的化学组成是:C 0.27%, Si 0.26%, Mn 1.36%, P 0.008%, S 0.002%, Ti 0.015%, Cr 0.32%, B 0.002%剩下的是Fe。用热失重法分别测定了Ac1为736℃和Ac3为826℃。图1为热轧及热处理工艺曲线。将80 mm厚的钢锭溶解,再加热至1200℃保温2 h,然后进行两步热轧,直到最终厚度达到12 mm。在前三道次轧制中,钢在奥氏体再结晶区轧制,每道次的再结晶率大于18%;在后四道次轧制中,钢在非再结晶区轧制,累计再结晶率为70%。再结晶区的终轧温度为1068℃,非再结晶区的终扎温度为910℃。热轧后,空冷至室温。然后对试样进行离线热处理。淬火温度分别为840,860,880,900和920℃,保温时间为15min。然后在170℃下回火40min。

图1 实验钢的工艺流程图

用光学显微镜(OM),场发射扫描电镜 (FE-SEM) 和透射电镜 (TEM) 。对这种钢显微结构进行了表征。用苦味酸蚀刻试样,然后用图像分析装置测定原始奥氏体晶粒尺寸。

用负载为2500N的布氏硬度计测定硬度,其中每个值为三次测量值的平均值。在SANSACMT5105型电子万能试验机上进行了垂直于轧制方向的拉伸试验。在轧制方向上进行了夏比V型缺口冲击试验。

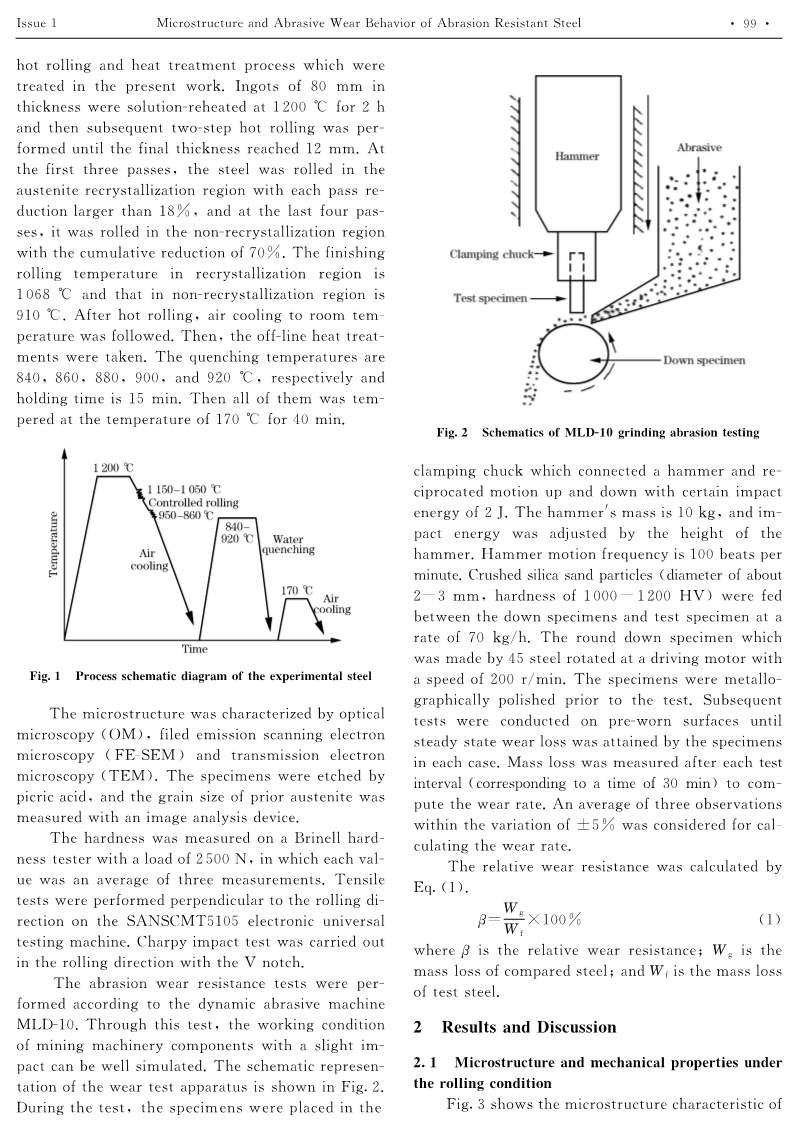

采用MLD-10型动态研磨机进行耐磨性试验。通过试验,较好地模拟了小冲击矿山机械部件的工作状态。磨损试验装置的示意图如图2所示。试验

过程中,将试件置于夹头内,夹头与锤连接,上下往复运动,此过程具有一定的冲击能2J。锤体质量为10kg,冲击能量由锤体高度调节。锤击频率为每分钟100次。将粉碎的硅砂颗粒(直径约2-3mm,硬度1000-1200hv)以70kg/h的速度送入下试件和试样之间,下试样由45号钢制成并由驱动电机以200r/min的速度驱动旋转。.试验前对金相试样进行抛光。随后对预磨损表面进行测试,直到每个试样达到稳态磨损为止。每个测试间隔30分钟,之后测量质量损失,计算磨损率。在5%的变化范围内,考虑三个观测值的平均值来计算磨损率。

通过公式计算相对耐磨性。(1).

(1)

其中beta;是相对耐磨性;Wg为对比钢的质量损失;Wf是试验钢的质量损失。

图2 MLD-10磨削磨损试验原理图

2 结果与讨论

2.1 轧制条件下的组织和力学性能

图3为实验钢在轧制条件下的组

(a) 光学显微镜成像; (b) 场发射扫描电镜成像

图3 轧制条件下试验钢的微观组织

织特性。可以清楚地看出,组织由铁素体和珠光体组成,层状珠光体被铁素体包围。从场发射扫描电镜显微图图3(b)可以看出,铁素体被清晰的点(A)和块(B)所分割。在较高的温度下碳原子具有较高的扩散能力使得“干净的“铁素体形成。珠光体表现出明显的层状结构,其排列具有一定的取向规律。片状间距约为0.25mu;m。

表1给出了试验钢在轧制条件下的力学性能。由复合设计和轧制工艺决定强度、冲击能和硬度均表现出洛氏值。由于成分设计中加入了少量的铬和硼元素,使得材料的淬透性较差。轧制后空气冷却至室温,铁素体和珠光体的形成,强度降低。此外,精轧机温度越高,强度越低。

表1 轧制条件下的力学性能试验结果

|

R m / |

R p0. 2 / |

A/ |

KV2( —40 C)/ |

Hardness/ |

|

MPa |

MPa |

% |

J |

HV |

|

6 65 |

430 |

26 |

18,19,20 |

139 |

2.2 热处理条件下的组织和力学性能

在热轧后进行热处理。图4中可以观察到组织和奥氏体晶粒。实验钢经840 ~ 920℃淬火,170℃回火后组织变化不大。它们均由回火马氏体和亚板条状结构组成。当淬火温度从840℃提高到920℃时,奥氏体晶粒先长大(见于图4 (c)到图4 (d))。当淬火温度是840℃,奥氏体晶粒尺寸约为18.1 mu;m。当淬火温度增加到920℃,奥氏体晶粒尺寸增加到19.8 mu;m。

图5为试验钢在不同淬火温度和相同回火温度下的力学性能变化。结

果表明,实验钢经840 ~ 920℃淬火和170℃回火后,力学性能优良,布氏硬度和抗拉强度均高于510 Mpa和1500Mpa。布氏硬度和抗拉强度随淬火温度的升高先小幅升高,后逐渐降低,屈服强度和-40℃冲击韧性随淬火温度的升高而不断下降。延伸率则不符合上述规律。

组织决定了钢淬火后的力学性能。当淬火温度和回火温度与不同,力学性能是由马氏体钢位错密度和板条宽度决定。强度sigma;和位错密度rho;满足Bailey-Hirsch的关系:sigma; = sigma; i+ alpha;mu;brho;1/2,并且sigma;和d满足Hall-Patch关系:sigma; = sigma; i+ kd -1/2,sigma;i是晶格的摩擦应力;mu;是剪切模量;b是伯格斯向量;alpha;和k是常数。 实验中,淬火温度由840℃变到920℃,均高于AC3温度,且完全奥氏体化,淬火后组织为完全马氏体(如图4所示)。由于淬火温度不高,马氏体板条的宽度变化不大。

淬火条件下的位错密度由化学成分和淬火温度决定。在实验钢的成分设计中,只添加了少量的Ti微合金化

(a),(c) 840℃; (b),(d) 920℃

图4 试验钢在不同淬火温度下的组织

图5 试验钢在不同淬火温度下的力学性能

元素,主要起到细化作用,没有析出析出物。另一方面,随着加热温度的升高,碳扩散能力增强,屈服强度降低,这与图5的结果相吻合。此外,随着淬火温度的升高,奥氏体晶粒的先发长大也可以解释低温冲击韧性的降低。

2.3 相对三体耐磨性能

试验钢在880℃淬火、170℃回火后进行了三体磨料磨损试验。分析了在相同的工作条件下,试验钢与同等级对比钢的相对三体耐磨性。实验钢和对比钢的化学成分和力学性能如表2所示。

结果表明,试验钢和对比钢的质量损失随磨损时间的变化规律是一致的。随着磨损时间的增加,两种钢的磨损质量损失呈线性增加。在前30min,由于表面在初始磨损阶段较为粗糙,两种钢的磨损质量损失增加较快。表面趋于稳定,质量损失略有下降。.与两种钢的磨损质量损失相比,两种钢的磨损质量损失随磨损时间的增加而增大。用公式(1)计算,试验钢在相同工况下的相对耐磨性为对比材料的1.04倍,磨损时间为120min。

图7为两种试验钢经过120min三体冲击后的磨损表面形貌。磨损表面主要由三种典型特征组成:疲劳区的塑性变形(如图7(a)箭头所示), 耕作

表2 实验钢和对比钢的化学成分和力学性能

|

omega;c/ |

omega;Si/ |

omega;Mn/ |

omega;Cr/ |

omega;Mo/ |

omega;Ni/ |

omega;Ti/ |

Rm/ |

Rp0.2/ |

A/ |

Akv( — 40 °C)/ |

Hardness/ |

|

|

% |

% |

% |

% |

% |

% |

% |

MPa |

MPa |

% |

J |

HBW |

|

|

Experimental steel |

0. 27 |

0. 26 |

1. 36 |

0. 32 |

一 |

一 |

0. 020 |

1530 |

1360 |

11. 8 |

58 |

531 |

|

Compared steel |

0. 27 |

0. 26 |

1. 00 |

0. 93 |

0. 30 |

0. 68 |

0. 017 |

1550 |

13 |

10. 3 |

42 |

503 |

图6 试验钢和对比钢的磨损损失与磨损时间的关系

- 试验钢; (b)对比钢

图7 不同工艺下磨损表面的花纹

区域(如图7(b)箭头所示)和磨料嵌入区域(如图7(a)箭头所示)。两种材料的主要磨损机理都是塑性变形疲劳,夹杂少量磨料和犁耕。试验钢的犁耕面积略小于对比钢。

三体冲击磨损通常可分为两个过程: 用锤子自由地将试样砸向下一个试样,两个试样间存在磨料滑动(如图2所示)。 (如图2所示)。在冲击应力作用下,将磨料颗粒挤压到材料接触点处,形成凿切凹坑和挤压唇。在反复的冲击应力和滑动作用下形成了疲劳应变。应变疲劳磨损机理的磨损率可以表示为:

(2)

H是材料的硬度;phi;是材料的延展性;K为材料的断裂韧性;c是一个常数,通常在-0.5到-0.7之间。应变疲劳耐磨性随硬度和延展性的增加而增加。

全文共11255字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[1332]