英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

摘要 在无溶剂体系中研究了固定化南极假丝酵母脂肪酶催化己二酸和油酸的酯化反应。以反应时间、温度、搅拌速度、酶用量为主要反应参数,采用响应面法(RSM)确定了在搅拌釜式反应器中合成己二酸酯的最佳条件。在60℃、反应时间438min、搅拌转速500rpm的条件下,酶用量为2.5%(w/w),转化率较高。预测值(96.0%)和实际值(95.5%)之间的良好相关性表明,RSM模型可以更好地理解脂肪酶催化无溶剂体系合成己二酸酯的重要反应参数的影响。与溶剂型系统相比,SFS还提供了更高的体积生产率。结果表明,无溶剂体系是酶法合成己二酸酯的有效方法。

|

N. Chaibakhsh ? M. B. Abdul Rahman (amp;) ? M. Basri Department of Chemistry, Faculty of Science, Universiti Putra Malaysia, 43400 UPM Serdang, Selangor Darul Ehsan, Malaysia e-mail: basya@science.upm.edu.my M. B. Abdul Rahman Structural Biology Research Center, Malaysia Genome Institute, MTDC-UKM, Smart Technology Centre, 43600 UKM Bangi, Selangor, Malaysia S. Abd-Aziz Faculty of Biotechnology and Biomolecular Sciences, Universiti Putra Malaysia, 43400 UPM Serdang, Selangor, Malaysia A. B. Salleh ? R. N. Z. R. A. Rahman Institute of Bioscience, Universiti Putra Malaysia, 43400 UPM Serdang, Selangor, Malaysia |

关键词 脂肪酶己二酸酯;无溶剂体系;响应面法

引言

合成油化学酯是人工开发的石油基润滑剂的替代品。据估计,合成润滑油占全球润滑油产量的10%左右[10]。己二酸酯是一种广泛而多样化的合成润滑油基础油系列,可根据特定的物理和性能特性进行定制设计。由于其优异的摩擦学性能、低挥发性、高闪点和低毒性,它们在润滑油工业中的应用最为广泛[7]。己二酸还用于其他应用,如脱漆剂、食品包装、增塑剂、香料、香水、化妆品和涂料[1]。己二酸酯除了具有优异的氧化和热稳定性外,还具有高度的生物降解性,因此更环保[7]。

目前,己二酸酯是由己二酸和一元醇在化学催化剂作用下酯化合成的。为此,使用了几种均相和非均相催化剂,如甲烷磺酸、阳离子交换树脂、复合固体酸和改性杂多酸[23]。然而,化学法存在反应温度高、酸催化剂腐蚀、反应装置复杂昂贵、无工艺选择性导致原料用量大、废品率高等问题。使用酶作为“绿色”替代品来生产这些高附加值的酯类,由于反应条件更温和,选择性和特异性更高,能量需求更低,产品纯度更高,因此可以提供显著的改进[14]。

酶催化酯化反应可以在不同的介质中进行[5]。最近,一些研究人员报道了在有机无溶剂体系中酶促合成酯的方法,并将该方法在商业上试行[3,16,22]。这些系统有了几个优点,包括通过避免使用有毒和易燃的有机溶剂,将环境影响降至最低,没有下游处理,显著节省成本,以及更容易净化。

关于无溶剂介质中酶催化反应的大部分工作都是在底物和产物在反应温度下完全可混溶的液体体系中进行的[17,18]。以固定化南极假丝酵母脂肪酶B(CALB)为底物,研究固体酸己二酸与脂肪醇的酯化反应。作者已经报道了在有机溶剂存在下己二酸酯的酶促合成 [1]。由于己二酸在有机溶剂和脂肪醇中的溶解度极低,因此在无溶剂体系中研究其酯化行为具有重要意义。

所有的酶促反应都受实验条件的影响。响应面方法是一种有效的统计工具,用于优化多个变量,以最低的成本和最少的实验来预测最佳性能条件[8]。RSM已成功应用于研究和优化各种酯的酶促合成[11,13]。

研究了脂肪酶催化合成己二酸酯的可能性。本研究也有助于了解重要工艺参数与反应收率的关系,确定无溶剂体系中合成己二酸二乙醇酯的最佳条件。

材料和方法

材料

Novozym 435,C.南极脂肪酶B(酶代码EC3.1.1.3)固定在大孔丙烯酸树脂(10000月桂酸丙酯单位/g)上,购自NOVO Nordisk A/S(Bagsvaerd,丹麦)。己二酸和油酸从默克公司(德国达姆施塔特)购买。本研究中使用的所有其他化学品均为分析级。

酯化反应

在工作容积为350ml的500ml搅拌釜式反应器中进行己二酸二乙醇酯的合成,反应器配备了平板圆盘涡轮搅拌器、温度控制系统(德国Julabo MB-13)和取样口。在反应器中以5.3:1的摩尔比混合油酸和己二酸。根据我们的初步研究(未发表的结果),这个比例被认为是实现最大的产量的最佳的无溶剂系统。RSM产生不同量的诺维信435。选择诺维信435作为催化剂是基于先前的研究,包括诺维信435,脂肪酶RM-IM,脂肪酶TL-IM,以及通过脂肪酶催化己二酸与不同醇的酯化反应,筛选了固定化层状双氢氧化物(LDH)的可行性[1],在不同搅拌速度和RSM产生的不同时间段进行反应。如表1所示,初始速率由对应于反应最初几分钟的时间曲线(曲线近似线性)计算得出,并表示为每单位时间每单位酶重转化的酸量[20]。

分析和表征

用稀释液终止反应,乙醇:丙酮(50:50v/v),通过过滤去除酶。取5ml样品,以酚酞为指示剂,用0.1M NaOH滴定法测定剩余游离酸。从空白(无酶)和试验样品获得的值计算酸反应的摩尔数。形成的酯表示为相当于酸的转化率[1]。使用氯仿/二氯甲烷(95:5 v/v)溶剂体系和气相色谱/质谱(GC/MS)在岛津(GC 17A型;MS QP550A型;岛津,东京,日本)仪器上使用BPX5柱(0.25 mm times;30m,25mu;m)。

实验设计、统计分析和优化

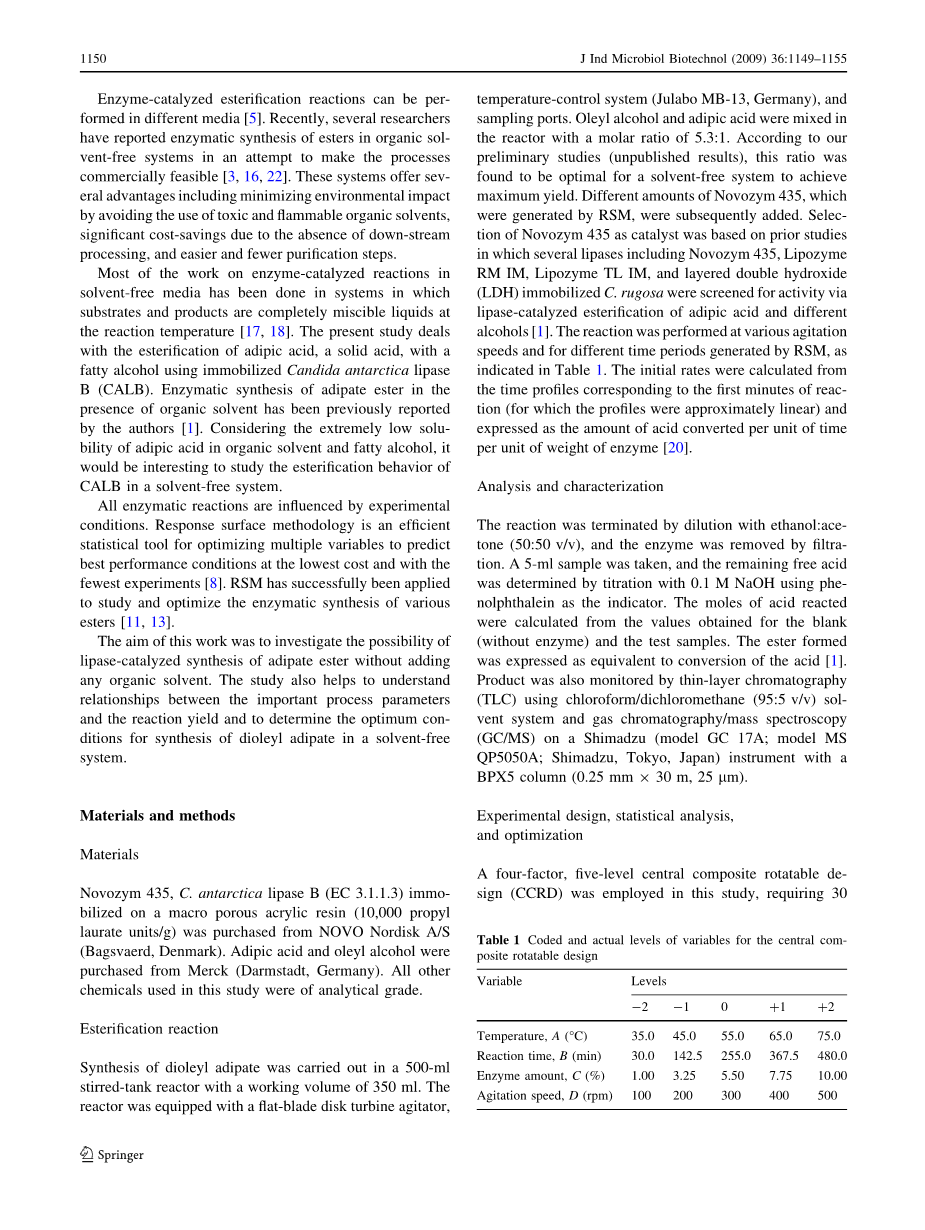

本研究采用四因素五水平中心复合旋转设计(CCRD),共30项实验。

表1中央组合可旋转设计的编码和实际变量级别

|

变量 |

水平 |

|

|

|

|

|

-2 |

-1 |

0 |

?1 |

?2 |

|

|

温度,A(℃) |

35.0 |

45.0 |

55.0 |

65.0 |

75.0 |

|

反应时间,B(min) |

30.0 |

142.5 |

255.0 |

367.5 |

480.0 |

|

酶量,C(%) |

1.00 |

3.25 |

5.50 |

7.75 |

10.00 |

|

搅拌速度,D(rpm) |

100 |

200 |

300 |

400 |

500 |

己二酸酯合成所选择的变量及其水平为温度(35–75℃)、时间(30–480 min)、酶量(底物的1–10%w/w)和搅拌速度(100–500 rpm)(表1)。实验按随机顺序进行,每个实验进行三次酯化率测量。

使用Design Expert版本6.0.6的软件包(Stat Ease,Statistics Make Easy,Minneapolis,MN,USA)使用以下等式将二阶模型拟合到自变量:

(1)

其中Y是模型的依赖变量(产量百分比);xi和xj是独立变量(因素);b0、bi、bii和bij是模型的回归系数;e是模型的误差。ANOVA(方差分析)用于确定所构建的模型是否足以描述观测数据。利用该软件的数值优化功能,确定了脂肪酶催化合成己二酸酯的最佳条件。

结果与讨论

模型拟合与ANOVA(方差分析)

为获得无溶剂体系中己二酸二乙醇酯合成优化的合适模型,选择了中心复合旋转设计,这通常是响应面优化的最佳设计[9],包括温度、反应时间、酶量和搅拌速度四个因素和五个水平。实验和预测数据见表2。使用模型拟合技术获得预测值,并与观测值充分相关。数据与各种模型的拟合和随后的方差分析表明,油酸和己二酸的反应最适合用二次多项式模型来描述。模型方程如下:

(2)

其中A是温度,B是时间,C是酶的量,D是搅拌速度。

模型的方差分析如表3所示。在方差分析中,F值是回归平均平方和与误差平均平方和(观察值和预测值之间的差异)的比值。P值是对应F值的概率值。如果P值很小(小于0.05),那么模型中的单个项对响应有显著影响。在本研究中,模型的计算F值(819.54)非常高,与表中的F10,19=2.37相比,即使在P=0.05,这意味着模型是显著的。很小的P值(lt;0.0001)和合适的决定系数(R2=0.9977)也表明99%的变异性可以用模型来解释,并且足以呈现响应和显著变量之间的实际关系。根据因子方差分析,1.88的“拟合缺失F值”低于表中的F0.05(14,5)值(4.63),这意味着拟合缺失相对于纯误差而言并不显著。这表明该模型在选定的范围内很好地反映了反应参数之间的关系[8]。

参数的影响

通过研究由预测模型生成的计划等高线图序列,可以更好地理解反应参数与反应之间的关系。图1中的等高线图表示在300 rpm和5.5%w/w酶下改变温度和反应时间对己二酸二二醇酯合成的影响。产量百分比随着时间的增加而增加,直到346分钟,随后开始下降。延长时间将增加反应产生的水量,从而发生酯水解[21]。根据F值(153.06),在模型中,温度不如反应时间重要(表3)。随着温度的升高,在较短的反应时间内,酯的生成只略有增加。通过增加时间,在任何给定的温度下,可以观察到酯形成的增加。较高的温度可增加酸的溶解度,并在较长的反应时间内降低混合物的粘度,导致产率提高到某一点,然后降低。在较高温度下,酶的变性也可以在较长的潜伏期内观察到。

不同酶量和温度对反应产率的影响如图2所示。搅拌速度和反应时间固定在它们的中心点。与酶用量相比,温度对产量的影响较小。据报道,诺维信435在40–90℃的温度范围内具有高催化活性[9,12]。该模型预测在43~75℃的宽温度范围内可以获得较高的产率(gt;93%),其中可以观察到转化率随着酶量的增加而增加。事实上,更多的

|

表2中央复合旋转设计各运行的组成、实际和预测响应 <t剩余内容已隐藏,支付完成后下载完整资料

资料编号:[257344],资料为PDF文档或Word文档,PDF文档可免费转换为Word </t

|

您可能感兴趣的文章

- 通过高效供应一碳单位提高工程大肠杆菌中L-蛋氨酸的产量外文翻译资料

- 基于功能组学分析嗜热真菌嗜热毛壳菌纤维素降解机制外文翻译资料

- 采用原位分离丁醇的方式提高菠萝叶木质素水解物发酵产丁醇的量外文翻译资料

- 含锆金属有机框架和微波加热,将葡萄糖转化为5-羟甲基糠醛外文翻译资料

- 零价纳米铁颗粒和根际微生物对白柳植物修复能力的影响极其响应外文翻译资料

- 超声辅助深共晶溶剂萃取法绿色高效提取黄酮类化合物外文翻译资料

- 工业发酵过程中微生物竞争优势的代谢工程外文翻译资料

- w-转氨酶级联反应的最新进展外文翻译资料

- Bi2WO6微/纳米结构:合成、改性及可见光驱动光催化应用外文翻译资料

- 磷酸氧阴离子修饰的Bi2WO6/聚酰亚胺复合材料对四环素的太阳光催化降解外文翻译资料