英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

手动变速器自动换挡选择机构的设计

S Muralidharan , SAN Prasad

摘 要:变速装置使内燃机的输出适应驱动轮。 为了最大限度地提高燃油经济性和减少排放,建议使用自动变速箱对发动机,电机和变速装置进行集成控制。此外,在拥挤的城市,由于不断的换档和离合器控制,驾驶时通过手动变速箱会给驾驶者带来压力。 今天,开发了几种自动变速器,例如自动变速器(AT),无级变速器(CVT)。 但是这些传输是昂贵的。 在手动变速器中,由于驾驶技能的变化,齿轮的利用率并不总是最佳的。 手动变速器的自动化可以帮助我们在城市驾驶条件下保持效率并减少驾驶员疲劳。本文介绍了手动变速器档位选择机构自动化的设计和开发步骤,也作为概念验证的补充。

关键字:自动手动变速箱,换档线控,气动控制,换档选择

1、引言

自动手动变速箱可以通过消除手动变速箱中手动换档的需要而创建。 自动手动变速箱(AMT)通过减轻驾驶员的换档和使用离合器(如自动变速箱),同时保持手动变速箱的效率,为驾驶员提供舒适性。 此外,换档点可以调整到特定的传动系,以使燃油经济性最大。 变速箱和离合器的使用寿命也在增加[1]。 它比自动变速器或无级变速器(CVT)更划算。不过,本文的范围将局限于设计和开发低成本自动化气动换档选择机构(线控换档)以及在实验室静态条件下的Borg-Warner T90变速箱的演示。本文的主要重点是在手动变速箱中实现基于电子气动的控制系统,用于手动变速箱中的自动换挡和选挡。 在重型车辆中使用的12速或14速手动变速箱上也可以进行相同的扩展和实施。

1.1手动变速器

变速箱被定义为包括变速齿轮和传动轴在内的部件的组件,通过该传动装置将动力从发动机传递到活动轴。 变速箱简单地指的是使用齿轮和齿轮系的变速箱,以提供从旋转源到另一个设备的速度和转矩转换。 在机动车辆中,变速器将内燃机的输出调整到驱动轮。 变速箱将较高的发动机转速降低到较慢的车轮转速,从而增加过程中的扭矩。 变速器将具有多个传动比,并且能够随着速度变化而在它们之间切换。 这种切换可以手动或自动完成。

手动变速器使用驾驶员操作的离合器,用于调节从内燃机到变速器的转矩传递,以及变速杆。 手动变速箱的特点是可以通过将选定的齿轮副锁定到变速箱内的输出轴上进行选择。

1.2自动变速装置

自动变速器(AT)通常由与行星齿轮系统组合的液力变矩器组成。 这个概念提高了内燃机低转矩坐在空转速度并以合适的方式使发动机的性能特征适应完整的操作范围。 换档过程非常舒适,因为换档时不会中断牵引力并通过变矩器进行平滑。 在变矩器和液压执行器中,自动变速器几乎总是比手动变速器的能量效率低,这主要是由于粘性和泵送损失造成的。 需要相对少量的能量来加压液压控制系统,液压控制系统使用流体压力来确定正确的换档模式并操作各种自动离合器机构。

1.3无级变速器

无级变速器(CVT)是一种变速器,可通过最大值和最小值之间的无限数量的有效传动比进行变化。 这与提供固定齿数比的其他机械变速器形成对比。 CVT的灵活性允许驱动轴在输出速度范围内保持恒定的角速度。 这通常高于达到峰值效率的RPM。 通过允许发动机以产生峰值功率的转速转动,CVT可用于最大限度地提高车辆的性能。 这通常高于达到峰值效率的转速。 CVT不严格要求存在离合器。

1.4目前自动变速器的缺点

应用AT和CVT有一些限制; AT具有容量增加时大量功率损失的缺点,并且CVT目前仅可用于小型客车。 而且CVT和AT的采购成本和备件成本都很高。

2、自动手动变速器

在相同的车辆速度下,手动变速箱传动比有助于在较低挡位下提供更高的动力和扭矩。 手动变速器的效率非常高,因为变频器不涉及任何粘性损失。 然而,由于缺乏适当的驾驶技能(非最佳档位选择),手动变速器未被用于其真正的潜力。 通过消除手动变速齿轮的需要来优化手动变速箱可创建自动手动变速箱(AMT)。

在AMT中,手动变速箱在电子的帮助下进行了修改; 变速杆的运动通过一个电位计和四个微动开关进行记录并发送给控制单元。 实际的换档由变速箱控制单元启动,并通过气动/液压执行器执行。 它使用电子传感器,气动装置,处理器和执行器来执行驾驶员指令或计算机的换档。[1] 由于离合器本身由电子设备驱动,因此离合器本身可以同步使换档快速平稳所需的正时和扭矩,这就消除了驾驶员在进行换档之前需要压下的离合器踏板的需要。 该系统将提供更好的驾驶体验,特别是在拥堵频繁导致停车和通行模式的城市。

乘用车和轻型卡车中的AMT也使用电动或液压执行器。 电子控制单元(ECU)驱动执行器并通过数据总线与发动机控制单元进行通信。 换档过程不再由驾驶员直接控制。 换档时间从0.25秒到1.5秒不等,而使用手动变速器(MT)的驾驶员则为0.3秒到5秒。

AMT的两个关键设计措施是改善燃油经济性和减轻重量。 通过消除换档电缆/连杆,离合器踏板和连杆/电缆,助推器来实现重量减轻。 通过选择正确的传动比将燃油消耗降低,该传动比将工作点推至最低特定油耗区域。 齿轮和离合器的使用寿命得到了改善,因为换档和离合器接合是自动的,并且由于控制了车速和离合器接合正时与发动机转速的换档正时,换档期间实现了更好的同步。 控制器局域网络(CAN)上的通讯控制发动机转速也可缩短换档时间。

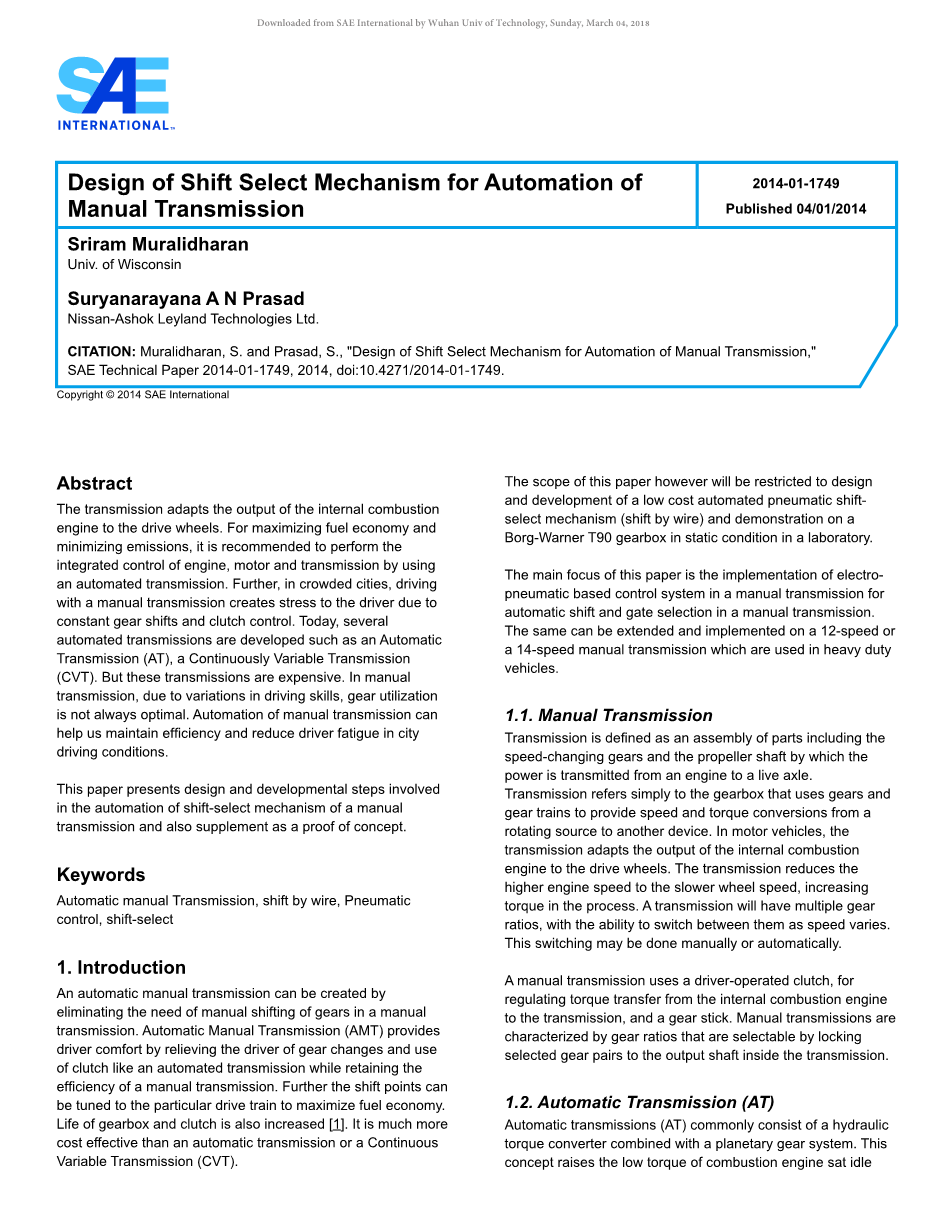

图1 带换档和选择执行器的改进型手动变速箱

2.1系统的设计

电气控制系统用于证明这一概念。 与液压系统相比,气动控制辅助设备可实现更好的控制和更低的维护成本。 出于设计目的,Borg-Warner T90变速箱将被考虑进行修改。 博格华纳T90变速箱是1946年至1971年吉普车中最常见的变速箱之一。

手动变速器换挡机构自动化的设计和开发步骤如下:

a、气动回路

b、用于隔离输入阻抗的电路

c、带齿轮箱的机械接口部件。

d、使用基于PC的数据采集实现的线性电位计的位置反馈进行控制。

2.1.1 气动回路

实际的换档由变速箱控制单元启动,并通过气动阀和选择杆执行。 系统中共有2个执行器。 换档执行机构1和选择机构1执行机构。

图2 气动系统原理图

图3 电磁控制阀和执行器的示意图。 N1,N2,N3,N4表示电磁致动器

对于从右到左的换档门运动,电磁阀N1被激活,空气压力进入换档杆左侧的活塞。 活塞移动摇杆到选择门控制杆所连接的轴上。 为了使选择器闸门从左向右运动,电磁阀N2被激活并且空气压力进入选档杆中的右活塞。 活塞通过摇臂和连杆在选档杆上移动杆。

为了在行驶方向上执行降档,电磁阀N3被激活。 气压流向换档杆中的右侧活塞。 活塞向摇杆施加压力。 选档杆的杠杆连接到摇杆。 选档轴被拉回并选择一个档位。 为了在行驶方向上进行升档,电磁阀N4被激活。 气压流向换档杆中的左侧活塞。 活塞向摇杆施加压力。 选档杆向前推,选择档位。

2.1.2驱动电路

用于气动回路的电磁阀需要高功率。 由于本工作考虑了基于PC的控制,因此需要接口电路来保护基于PC的数据采集系统。 输入阻抗的隔离通过使用光耦合器来实现。

图4 电磁阀控制单元

图5 电磁阀控制单元

电磁阀需要3.2伏的最小致动电压。 光电晶体管(MCT 6)用于隔离输入阻抗。 IGBT晶体管IRF 540 N用于放大信号,以便产生电力来运行电磁阀。 最小输入电压为3.2伏时,电磁阀启动。 图4显示了控制电路的工作情况。 该电路安装在小型紧凑PCB上,如图5所示。

2.1.3 机械系统

应用杠杆概念来计算转换和选择力,如图6所示。杠杆比应尽可能接近1,以便我们可以降低执行器的成本。 在下面的图中a:b必须接近1.如果杠杆比率是0.5,这意味着a = 2 * b

图6 杠杆的概念

使用弹簧加载技术来确定所选变速箱所需的标称换档力。 换档拨指执行早期系统手动换档的动作。 变速杆已从现有系统中移除。 现有的换档手柄在现有系统中进行了修改,以适应新的换档和选择执行器。 对现有的换档拨指进行了修改,以确保换档和选择执行机构的运动不会相互妨碍。

图7 机械装配

机械部件安装在现有齿轮上。 换档拨指执行早期系统手动换档的动作。

图8 互锁

如互锁所示,换档手指放置在联锁装置内。 联锁装置可以防止执行器超调。 整个组件安装在安装在变速箱上的车身箱上。

图9 换档拨指

图9显示了换档档指。 在变速箱中,选择器轴上的换档拨指在该旋转运动期间移动选择器板。 换档轴又驱动换档拨叉并换档换档套筒。

图10 选档支架

选档支架连接到轴承。 它沿着换档手指的轴线。 它有助于选择换挡的大门。 在齿轮箱博格华纳T90有两个门,因为只有4个齿轮比。

图11 换挡支架

换档支架开槽在换档油缸和换档拨指中。 它可以自由滑动。 它将来自执行器的力传递到手指以换档。

2.1.4位置反馈系统

目前,执行器的移动使用基于PC的数据采集系统(DAS)进行控制以用于测试目的。 基于线性电位器(由5V直流电源供电)的反馈系统已用于控制系统。 图12显示了工作流程图。

图12 系统流程图

基于反馈系统的线性电位计已被用于齿轮箱以确定齿轮位置。档位将由电位器的行程决定。 电位器上测得的电阻已用于确定电压。 电压反馈到用于控制齿轮运动的DAS。

图13 基于PC的数据采集系统

结论

详细介绍了手动变速器换挡机构自动化的设计和开发步骤。 换档机构的工作模式已经在博格 - 华纳T90变速箱上得到了发展和演示。变速箱的新设计消除了换档错误。 由于离合器和齿轮驱动采用了反馈控制,因此通过适当调整驱动时间消除了换档误差。 AMT的目标是复制最好的驾驶员,从而增加里程并提高动力训练的寿命。 动力损失最小化,传动系冲击消除。 当用于乘用车时,可以实现极佳的操作舒适性。

展望

离合器驱动系统的开发和集成可以以同样的方式完成。 可以对正在运行的车辆进行动态测试。 在自动手动变速箱中的发动机工作点可以满足规定的动力需求由控制电路选择。 通过相应的控制策略,发动机可以在最大燃料经济性点附近不断运转。考虑到包装约束和成本,可以进行用于换挡选择的部件尺寸的优化。

手动变速器的换档过程通过将有效锁止输入轴的换档杆通过所需的传动比移动到输出轴来完成。然而,在诸如双离合变速器(DCT)的自动机械变速器(AMT)混合变型中,采用由线控换档系统控制的电子致动。目前,DCT有两种变型:干式DCT,其中双离合器可由机电系统驱动,其提供更简单的结构,快速的动态响应和更容易的集成。然而,由于车辆系统内有限的电力可用性,此类系统可能遭受低功率密度。另一方面,湿式DCT使用电动液压控制系统进行驱动,具有高转矩密度和更平稳的操作。然而,液压系统的效率受到泵需求的影响,并且在不发生换挡的同时在加压流体时耗费(热量)能量。此外,由于将高压液压流体输送到致动点所需的螺线管和滑阀的数量,电液系统可能非常复杂。无论采用哪种方法,都需要一种有效的控制策略来精确调节无缝转矩传递,并具有非常精确的换档持续时间,换档持续时间通常取决于轴/齿轮速度差速器,同步器的功率和能力以及应用于其上的力的大小。

对于提高驾乘舒适性,燃油效率和低二氧化碳排放量的需求不断增加,传感和致动技术的飞速发展使智能变速器技术的可控性和灵活性得到了提高。这种机电变速箱具有嵌入式变速箱内部的电子元件,集成了传感和驱动功能,可提高性能并降低成本。换档过程通常需要四个主要子系统,即:执行器,输入和输出轴,同步器机构和控制软件。同步器子系统包括套筒,轮毂和置于套筒和齿轮之间的摩擦环。在换档过程中,目标是移动套筒,使其与所需档位的齿轮锁定。对于液压驱动系统来说,这是由于液压系统内的压差作用在活塞端部的不同侧上的力来执行的。一旦同步器套筒与摩擦环接触,则由所施加的致动器力产生扭矩,该扭矩将输入轴角速度加速或减速至齿轮的角速度;然后套筒向齿轮运动完成换档。

精确控制诸如湿式双离合器变速箱等AMT变速器的离合器充液时间是一个主要障碍,它可能妨碍双离合器在换档过程中实现无缝转矩传递的协调。由于诸如电磁阀特性,流体温度,管线压力变化以及变换之间的时间间隔等许多因素,即将到来的离合器填充时间可能会有所不同。指令时间和指令填充压力都是绝对关键的,这两个参数的微小计算误差可能导致离合器溢出或填充不足。离合器过满可能导致换档锁定,有可能下拉,输出扭矩下降。相反,底部填充可能导致发动机和传动系之间的扭矩传递缓慢。典型的双离合器协调通常采用一些反馈控制实现开环,事件驱动控制方案,主要来自变速器输入和输出速度传感器,档位传感器,温度和压力传感器。与传统的AMT相比,双离合变速箱需要大量的系统校准工作来协调发动机,变速箱控制模块(TCM)和其他传动系统部件。例如,随着传动比的增加,例如在7速双离合器变速箱中,校准变量的计数将在所有环境条件下平稳移动,从而迅速增加。

通常采用自动化和系统化的基于模型的校准过程来缩短开发时间并提高效率。然而,变速器中恶劣和动态的操作环境,流体粘度和液压阀灵敏度偏移,滞后,漂移和热灵敏度的变化对系统鲁棒性提出了一些挑战,要求具有高带宽需求的高保真度液压流体流量控制。自适应学习控制已经被开发出来,以适应不同驾驶条件下液压阀的不确定

全文共6875字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11514],资料为PDF文档或Word文档,PDF文档可免费转换为Word