英语原文共 10 页,剩余内容已隐藏,支付完成后下载完整资料

铁矿石颗粒处理DEM仿真的接触参数估计

Gabriel KP Barrios,Rodrigo M. de Carvalho,Arno Kwade,Luiacute;sMarcelo Tavares

里约热内卢联邦大学冶金和材料工程系 邮编68505

德国不伦瑞克大学粒子技术研究所

【摘要】当使用离散元素方法(DEM)进行仿真时,为了捕获单个粒子之间发生的碰撞事件的定量信息,接触参数的适当选择是非常重要的,例如处理铁矿石球粒时发生的情况。本文分析了使用无滑动Hertz-Mindlin模型所需的铁矿石颗粒,在DEM模拟中我们使用单颗粒进行测试得到材料和接触参数的估计值。 测试包括冲击式重力传感器,摩擦计,跌落测试和简单的测试,其中单个颗粒的滚动角度是可以测量的。 得出的结论是,如果适当描述颗粒形状,DEM模拟提供的基于单粒子测试测量的接触参数对组件中颗粒物料运动的预测是合理的。 在这种情况下,可以得到接触参数的物理意义。 然而,如果粒子被描述为简单的球体,那么他们的流体的DEM仿真将不再与实验结果相匹配,因此需要设定一些接触参数以匹配观察到的全局流量,这样大部分具有物理意义的参数会丢失。

【关键词】离散单元法 铁矿石球团 接触参数 处理

- 引言

离散单元法(DEM)在过去的几十年中已被广泛接受,是描述颗粒状固体运动的优秀工具,其应用范围广泛,从采矿到化工和制药工业都有应用[1,2]。 该方法已被证明是一种有价值的工具,可用于深入了解涉及颗粒物料行业的多种机器和工艺的操作。

与DEM的定性应用一样有用的是,现在人们普遍认识到,为了使DEM越来越被广泛地接受为用于工业过程的设计和优化的工程工具,有必要使其不仅能预测在现实中发生了什么,而且还应该提供有关该过程的定量准确信息。

DEM的应用要求已知碰撞中涉及的材料的许多特性以及它们之间发生的接触。 尽管描述接触中单个粒子的特征包括它们的密度,尺寸,形状和剪切模量,但接触性质将取决于所使用的特定模型。 可以说,使用DEM进行模拟的最常见的接触模型是Hertz-Mindlin模型[2,3],它描述了颗粒彼此之间以及颗粒与设备壳体之间的相互作用。 这个模型中的关键参数是恢复系数,静摩擦系数和滚动摩擦系数,除了接触物体的弹性特性外,它们都具有明确的物理意义。

DEM的物理意义是直接应用牛顿的第二运动定律来描述多体碰撞,而Hertz-Mindlin模型描述的每次碰撞中的弹性和非弹性贡献是基于第一原则的模型。 实际上,考虑到模型需要简化或者为了方便处理现实生活中的问题,例如不考虑使用阶段的存在以及简化的粒子和设备几何形状,在一个模型中用户最终必须将DEM中的物理参数视为合适的常量,才能使模拟再现一个感知的现实。

事实上,我们已经采用了基于直接测量、材料校准和接触参数的测试,包括冲击测力传感器测试[4,5],摩擦计测试[6–8] 和颗粒散落测试[8] 。 这些单粒子测试在描述球磨介质在磨机中运动的DEM模拟的材料和接触参数方面特别有用。

在形状不规则的情况下,无论何时校准参数,我们习惯上都是通过选择适用于描述固体的合适的颗粒尺寸,形状和接触参数的组合来开发适于目标的DEM材料模型。 例如,Grima和Wypych成功发现了 [9,10]用于模拟滑槽和输送塔中散装固体行为的材料和接触参数的方法。 这些研究人员只采取了相对简单的流量测试,例如可以在实验室中进行的使用少量样本进行参数估计的摆臂坍落度测试。 此外,Coetzee和Els[11] 设计和使用了一个系统,在该系统中,装有应变仪的金属板与电位计相互作用于容纳在腔室中的粒状固体,通过测量剪切力,然后使用DEM来模拟这些值,他们可以合理地预测液压挖掘机中的物料载荷。

铁矿石球团是高炉冶炼以及钢铁工业的直接还原工艺的主要原料来源之一。 它们的生产工艺是:首先将铁矿石精矿、水、添加剂和粘合剂混合在一起,然后在滚筒式或圆盘式造粒机中成球,再在窑中干燥和硬化,最后进行上浆。 除了控制化学成分和尺寸外,所有这些操作都可以使产品具有良好的机械强度和接近球形的颗粒形状。 然而,尽管与其主要竞争对手的块状铁矿石相比,它们的强度更高,但在从造粒厂搬运和运输到鼓风或直接还原炉期间,颗粒仍可能遭受破坏,因此试图减少和预测它是有必要研究的。

DEM结合人口平衡模型的微观公式[12]可用于预测处理期间铁矿石球团的破坏。 但是,为了取得成功,它应提供适当的定量信息,阐明在从球团厂到最终用户的各种处理步骤中发生的碰撞。

本文旨在证明在单个铁矿球团进行测试的基础上表征单个性质和接触参数的有效性和重要性,以便使用DEM对其处理进行真实模拟。 还分析了描述其非球形形状的重要性,以及假设粒子在模拟中形成球体的含义。

- 无滑移Hertz-Mindlin接触模型

无滑移Hertz-Mindlin接触模型将法向的Hertz理论与Mindlin的切线方向的无滑动模型的改进相结合,用于模拟EDEMreg;软件中颗粒之间的每次接触[13]。 由此产生的合力(Fn)是由下式给出的弹性力和阻尼力分量之和:

(1)

其中Kn和Cn的定义在表一中列出,delta;n是法向重叠,vnrel相对是相对速度的法向分量。 这提供了将碰撞粒子推回分开的弹性斥力以及耗散一部分相对动能的缓冲器。

在切线方向上,可能的力-位移关系取决于法向和切向加载历史。 来自碰撞的相对切向运动的相对切向速度(vtrel)表现为储存能量的增量弹簧,并且表示接触表面的弹性切向变形。 缓冲器消耗切向运动的能量并模拟触点的切向塑性变形。 总的切向力(Ft)受库伦摩擦定律的限制[13,14],给定:

(2)

其中Kn和Cn的定义在表一中列出,delta;t是切向重叠,mu;s是静态摩擦系数,对应于标量值,用于确定必须应用于静止物体以使其开始移动的力的大小。

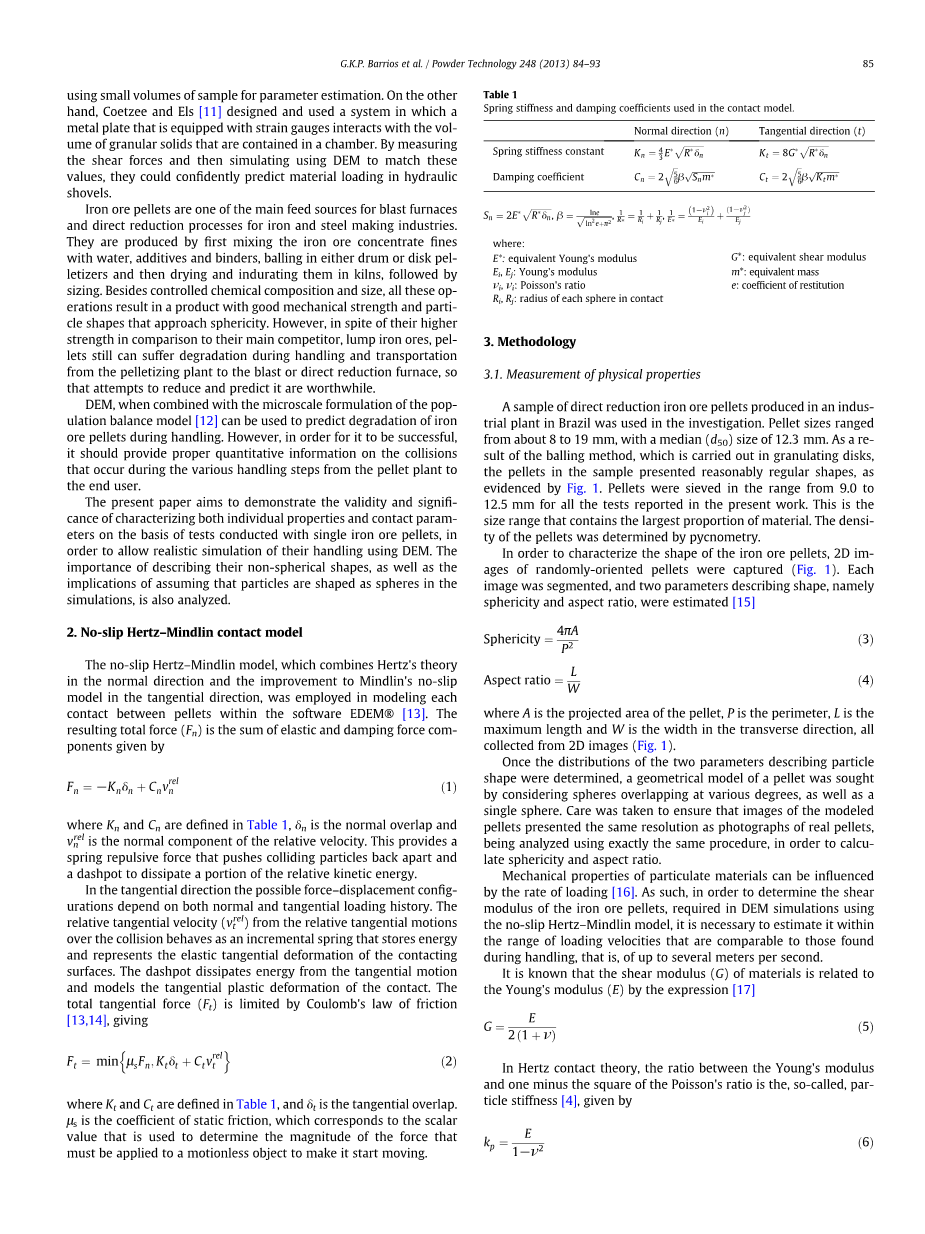

表1 接触模型中使用的弹性系数和阻尼系数

|

法向(n) |

切向(t) |

|

|

弹性系数 |

|

|

|

阻尼系数 |

|

|

其中:

E *:等效杨氏模量 G *:等效剪切模量 Ei,Ej:杨氏模量 m *:等效质量

nu;i,nu;j:泊松比 e:弹性恢复系数 Ri,Rj:接触每个球体的半径

- 方法

3.1 物理性质的测量

调查中使用了巴西一家工业工厂生产的直接还原铁矿球团矿样品。 丸粒大小约为8-19mm,中值(d50)大小为12.3mm。 在粒化盘中进行球化之后,样品中的粒料呈现出合理的规则形状,如图1。将丸粒筛分在9.0〜12.5mm用于本文中的所有测试。 这是包含最大比例材料的尺寸范围。颗粒的密度通过比重法测定。

为了表征铁矿石颗粒的形状,捕获了随机取向颗粒的2D图像(图1)。 对每个图像进行分割,估计形状的两个参数,即球形度和长宽比如下:

球形度= (3)

长宽比= (4)

其中A是颗粒的投影面积,P是周长,L是最大长度,W是横向宽度,全部从2D图像收集(图1).

一旦我们确定了描述颗粒形状的两个参数的分布,就可以通过考虑以不同程度重叠的球体以及单个球体来寻求颗粒的几何模型。注意确保模拟的图像颗粒与真实颗粒具有相同的分辨率,并使用完全相同的程序进行分析,以计算球形度和长宽比。

颗粒材料的机械性能会受到负载率的影响[16]。 因此,为了确定使用无滑移Hertz-Mindlin模型的DEM模拟所需的铁矿石球团的剪切模量,有必要在加载速度范围内对其进行估算 ,即每秒多少米。

我们都知道,材料的剪切模量(G)与其杨氏模量(E)有关[17]

(5)

在Hertz接触理论中,杨氏模量和1减去泊松比的平方之间的比值就是所谓的粒子刚度[4],即

(6)

图1 分析铁矿石颗粒的图像示例和图像分割示意图,测量数量(右下)。

Tavares和King [4] 基于破碎颗粒所需的能量(Wc)和断裂力(Fc),提出了一种简单的方法来估计冲击载荷单元中由冲击破坏试验产生的不规则形状颗粒的颗粒刚度

(7)

其中d是粒度。 从E *可以计算出颗粒刚度:

(8)

其中k是冲击荷载传感器中使用的冲击器和砧座的刚度,其材料通常为钢(230 GPa)。 Tavares和King [4] 证明,只要颗粒形状接近球形并且颗粒呈现近似脆性断裂,则使用该方法获得的值与已有的结果密切相符。

结合等式(5)和(6),那么就可以根据在冲击荷载传感器中测量的颗粒刚度来估算剪切模量

(9)

3.2. 测量/估计接触参数

在Institutfuuml;r Dynamik und Schwingungen(Technische Universitauml;t)的研究中,利用销盘式旋转摩擦仪与压电3D传感器进行摩擦系数估算。图2是使用的设备的原理图。 它允许将铁矿石颗粒附着到样品架上,并且使用覆盖有不同材料的旋转盘。 在颗粒-颗粒接触的情况下,首先在盘的表面上放置一薄层树脂,然后磨碎铁矿球团撒在它上面,试图模仿颗粒表面的质地。 此外,我们还对钢和橡胶表面进行了测试,以模拟在颗粒运输和处理期间在滑槽和船舶中发生会发生的接触类型。

静摩擦系数mu;s由摩擦计中的切向力(Ft)和法向力(Fn)之间的比值估算:

(10)

图2:用于测量摩擦系数的销盘摩擦计

实验采用大约10至50N的法向力以及0.1和1.0m / s的转盘速度进行。 在典型处理过程的影响中,这些速度将对应于碰撞速度的切向分量。 对于接近垂直的碰撞,这些将对应于高冲击速度,而对于与法线方向成30°的角度的碰撞,这些对应于2m / s的最大撞击速度,大约涵盖了颗粒处理的感兴趣的研究范围。

滚动摩擦系数(即开始固体的滚动运动所需的转矩与固体的重量和曲率半径的乘积之间的比率)已经通过实验测量单个铁矿石颗粒停留在表面顶部的滚动角度间接确定。 如图3所示的简单的设备可以分析不同表面(钢,橡胶和颗粒精细覆盖)对引发颗粒滚动的角度的影响。对每种类型的表面进行总共30个颗粒的实验,每个颗粒单独释放并测量其滚动角度。 实际上我们使用DEM进行了相同的实验,以模拟颗粒。 在这种情况下,除了之前由摩擦试验测得的摩擦系数值之外,还给颗粒分配了任意的滚动摩擦值。然后将模型颗粒随机放置在表面上,以便它可以停留在其任何位置。 然后表面以不同程度倾斜,直到模拟的颗粒开始滚动,记录这个角度。 通过使用不同的滚动摩擦系数值,测量的滚动角度与DEM模拟预测值之间的比较,可以估算对给定颗粒形状建模的对照实验和模拟的最佳值。

图3:铁矿石颗粒和钢板的轧制角度测量

恢复系数是基于颗粒散落测试估计的,其中单个铁矿石颗粒借助真空释放系统(图4)在重力作用下自由落在目标表面上。使用能够以每秒200帧的速度抓取图像的高性能柯达相机记录实验。 使用这个系统,通过考虑在碰撞之前和之后的粒子五帧的位置,估计在碰撞刚结束(v#39;)和碰撞之前(v0)的粒子速度并计算它们的比率,其对应于时间跨度

图4:用于跌落测试速度比v#39;/ v0测量的高速记录系统

为0.025秒。 已经证明,这种方法比基于初始和最终下降高度比值的方法有优势[10,18]。我们使用了三种不同的冲击表面,分别对应于钢,橡胶和填充铁矿石。测试从两个落差高度进行,形成了约2.0和2.8m / s的冲击速度。对每个分析条件进行了总共30次测试。人们认识到,在这些实验中使用单个相机存在内在限制,因为它仅捕获2D图像。但是,通过使用相同的方法分析DEM模拟的结果,可以克服此限制。

3.3 验证测试

基于单颗粒的测试中,我们分析DEM模拟的材料和接触参数的有效性时,使用了两组测试,涉及颗粒材料的体积行为,而不是测量单个颗粒的响应。 为了回答这个问题,我们进行了这些研究:在单粒子测试收集到的信息的基础上,是否有可能使用DEM预测大流量?

在坍落度测试中,我们将直径97mm的中空丙烯酸圆柱体中的12kg铁

全文共12782字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[13832],资料为PDF文档或Word文档,PDF文档可免费转换为Word