英语原文共 18 页,剩余内容已隐藏,支付完成后下载完整资料

附录X 译文

《一种直齿和斜齿齿轮泵可变压力载荷测算方法的评估》

摘要

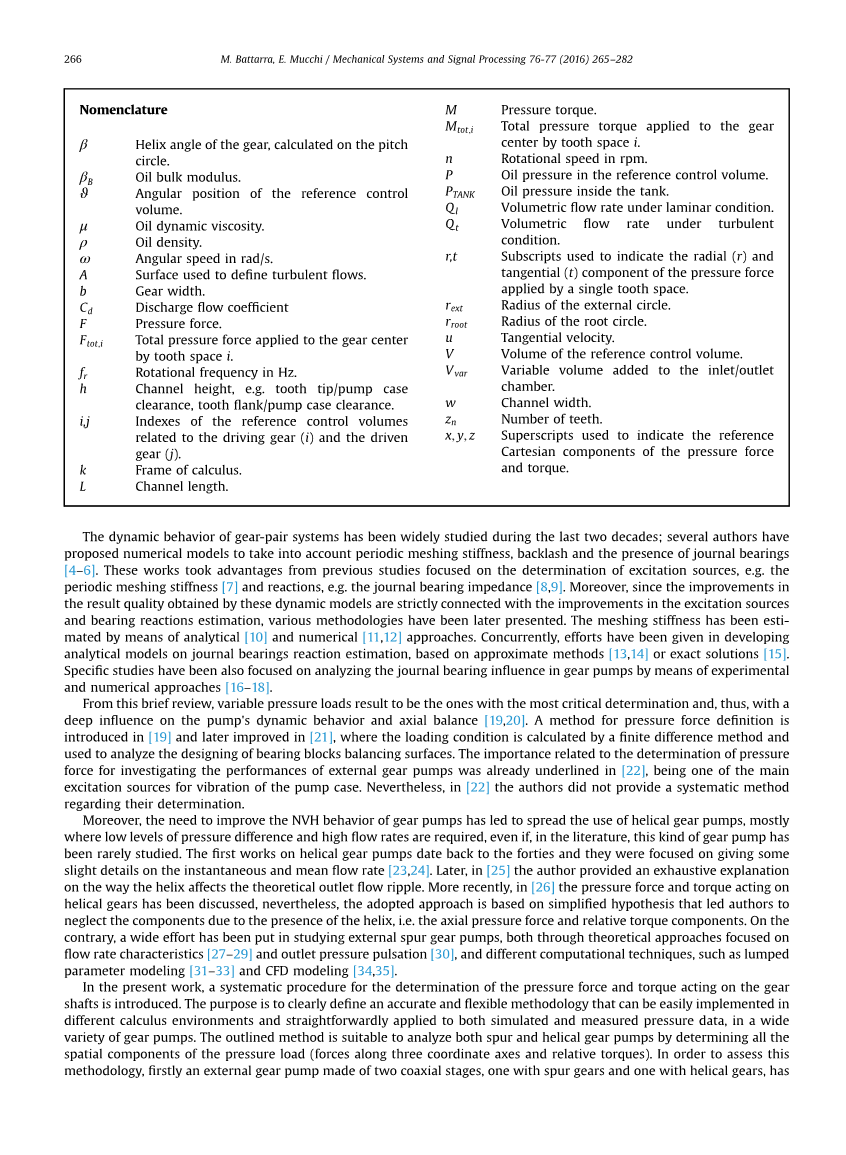

本文提出的是一个系统的齿轮泵外部齿间压力变化所引起的可变激励载荷计算方法。考虑到出现齿轮啮合的情况,压力和扭转力都是根据齿轮的角位置测算的。另外,本文提到了一种在笛卡尔坐标系上计算扭转力和压力的常规方法,该方法也同样适合应用于直齿和斜齿齿轮计算。首先,我们给出了齿轮旋转一周单个齿上压力载荷的计算方法,这样旋转一周时齿轮各个齿上的总载荷也就表明了。需要特殊注意的是文中关于螺旋齿轮的描述。在本文的示例中,我们把此方法运用于串联齿轮泵。该齿轮泵的特征是有两个阶段,一个阶段用直齿圆柱斜齿,另一个阶段用斜齿圆柱齿轮。准备好一个内置于齿轮泵的实验用的测定压力模型,并将本文提及的压力载荷测定方法应用于这个模型。最后,我们把本文提到的方法和其它已知的方法进行比较,比较表明,本文所提出的方法能够适用于更广泛的齿轮啮合现象并且能够确定所有施加到齿轮上的力和扭矩分量。这种方法能够给出运用于研究齿轮平衡和动态特性的数据。

第一节 介绍

由于在功能,广泛的适用的工作条件,小的尺寸以及小的成本上的优势,现在对于不少项目(如转向系统、自动变速箱和冷却系统),齿轮泵都被认为是非常实用的动力源。在这个前提下,优化他们的噪声,震动和不平顺性(NVH)而不影响他们的性能正变得越来越引人注目。齿轮泵的弹性动力学分析是一个评估泵的性能和噪声的基本方面。众所周知,一个有效的动态模型的定义和由不同来源的泵产生的负荷的确定是实现这一目标的两个主要步骤。在对齿轮泵动态特性进行建模时,通常要考虑一些主要的载荷有:驱动电机传递的扭矩、啮合力、轴承的反作用力以及齿隙内油压演化所产生的力和力矩。齿轮对系统的动态行为已被广泛研究,在过去的二十年中,一些作者提出了数值模型,考虑到定期啮合刚度,反作用力和滑动轴承的存在。这些作品的优势是研究主要集中在激励源的测定,如周期啮合刚度和反应,如轴承阻抗。此外,由于这些动态模型得到的质量改进的结果是完全关于的激励源和轴承反应计算的改进,各种方法改进方法已被提出如啮合刚度的估计分析和数学方法。 同时,一直有方法在基于近似方法或精确解开发分析模型对轴承的反作用力的测定。具体的研究也集中在通过实验和数值方法对轴承的影响。

从上文简短的提及中,我们可以知道可变载荷的结果是最关键的决定,因此为他是对泵的动态特性和轴向平衡具有深刻影响。压力的定义的方法被引入[19]并在后面被引申[20],其中,其加载方式是用一种有限的差分法计算法并用于分析轴承区域平衡面的设计。有关外部齿轮泵性能测试的压力测定的重要性已经强调在了[ 22 ],是一个主要的激励源的泵壳的振动。然而,在[ 22 ]中作者得出的结论却并没有给出一个系统的计算方法。

此外,要提高齿轮泵的NVH特性导致了斜齿轮泵的广泛使用,大多数时候一个较低的压力差和高的运动频率是必要的,即使在可查阅文献中,这种齿轮泵已经很少有人研究了。第一件斜齿轮泵的创造可以追溯到四十年代,那时候他们的重点集在一些瞬时的轻微细节和平均流量形式[23,24]。后来,在[ 25 ]中其作者提供了一个详尽的解释螺旋的方式影响理论出口流量纹波的现象。最近,[ 26 ]就压力和力矩作用在斜齿轮的方法进行了探讨,然而,由于其作者所采用的方法是基于简单化的假设,导致作者忽略元件由于螺旋的存在而造成了轴向压力和相对转矩分量。与此相反的,在现代,一个相当广阔的群体已经在在研究外部齿轮泵中通过理论方法集中在流量特性[ 27-29 ]和出口压力脉动[ 30 ]的不同的计算方法,如集中参数模型[ 31-33 ]和CFD模拟。

在目前的工作中一个用于测定作用于齿轮轴的压力和扭矩的系统程序已经被提出,它的作用是是明确一个能偶在不同的计算环境下实现准确灵活并且直接应用到模拟和测量压力数据的简单方法,并适用于各种各样的齿轮泵。在本文概述中的方法就是是合适的方法,通过分析确定的所有作用于直齿圆柱齿轮和斜齿轮泵的压力负载(力和相对转矩沿三个坐标轴)的空间分量。为了评估这种方法,首先一个齿轮泵的外部包含有两个同轴的阶段,一个直齿轮和一个与斜齿轮,研究并收集好这个总参数模型,从而我们能够确定每个齿轮的齿间内的压力脉冲,在这里得到的结果被在了评估所提出的方法,也就是对于在文献[ 2,20 ]已经描述了两种计算的压力载荷的方法。本文创造性地提出了一个相对于现有的方法[2,20 ]方面存在可能性的方法,考虑到广泛发生在啮合区的现象。这个方法在离散的啮合区得出的结果能够比在[2,20 ]提出达到更准确,所以有更好的评估效果。出于这个原因,施加到每个齿轮中心的压力转矩的测定也能够增加相当大的精度,因为它主要取决于被困体积内的油压力。最后,被专门开发的支线是关于斜齿轮的部分,本文所提出的方法似乎是最完整的,能够确定所有沿三轴参考系统的压力值和扭矩分量。论文内容如下。在第2节中,描述压力和转矩测算的初始方法。首先,该方法被限制为只用于直齿圆柱齿轮,后来,在第3节,描述内容则是运用在广义的斜齿轮,第三节中定义压力和相对转矩沿三个坐标轴。第4节是专门描述的机械观念中的的串联泵,将此作为此方法实际运用的一个例子,通过确定两个阶段的泵的齿空间的压力脉冲解决数学模型和相关的实验验证。第5节涉及在这个主题下进行压力测定方法的评估,将在第2和第3节施加在串联泵上压力脉冲的参数模型数据汇集,与其他文献中已经描述的其他方法所得到的结果进行了比较。最终,最后一节里写出了结束语。

- 直齿圆柱齿轮的压力和转矩估计

下面介绍的方法可以被认为是一个用来确定外部齿轮泵的压力和扭矩的完整的方法。图1描述了一个通用于外部齿轮泵的系统的参考方案,在每个齿轮的中心,分别建立一个位于和施加在两个齿轮上的压力三维模型参考系统的研究。让我们考虑一般的齿空间VI的驱动齿轮和两相邻齿距,即Vj和VJ 1,压力油流量在啮合过程中沿一个完整的演变识别出了两种不同的配置,也就是啮合区区分参考齿间隙是外,或内。必须强调的是,在这样的一种方法,啮合区域开始时,通常当从动齿轮齿进入半径Rext定义圆时并没有真正发生联系;同时,它结束时,从动齿轮的齿圈存在于一个不会接触的阶段,也就是真正的接触端。这个规则是用来获得一个合适的离散的齿边沿啮合过程中,而不影响建模的啮合过程的准确性。

本论文的方法介绍如下:在第2.1小节中计算施加啮合区以外齿空间的压力和扭矩,后来在第2.2小节中的内容都集中在计算施加在啮合区域内的齿空间的压力载荷。最后一小节则是专门分析压力和扭矩施加在齿轮侧面。

2.1 啮合区外齿间隙

在直齿圆柱齿轮中,油压作用在整个齿面上,因此压力

力层会由于通用齿间隙VI没有切向分量(FLRfrac14;FLR;R),如图1中可以看出。在这个框架中FLR是可以利用公式(1)在[2]的描述中确定的:

(1)

缺少一个切向分量的情况下,将会导致的压力扭矩M施加到齿轮,该力的作用线通过齿轮中心,因此,被认为是施加在齿轮中心的力,沿轴X和Y,分别表示为:

此外,齿间距奠定了直齿轮导致的存在有沿Z轴压力分量的情况。

2.2啮合区外齿间隙

当齿空间VI进入啮合区域时,有必要考虑不同的离散化情况下采用控制容积,特别是对于三个不同的控制量为基准的定义齿面(图2A)。其结果是,齿空间分为三个区域,每一个负载下不同的压力和分离的接触点K和点的最小距离H(图2)。点k和H被发现和最小距离的数值计算,通过使用一个特定的搜索算法,同样的程序应用在下面的在[ 33,36]。将微积分程序用于与啮合区域内的齿的几何定义两个点的向量,向量称为v1,v1是一个沿着齿驱动齿轮的边界逐点连接在一起的齿间隙。其他的载体,称为v2,v2是一个从动齿轮的齿边逐点连接,与前者(连同它的齿空间)啮合。为了确定最小距离,该算法计算1定义在v2的距离然后找出最小的一点。

压力Pi的参考控制体积作用于中央区域,而两个外部区域的影响压力PJ和pj1,属于先前定义的控制体积VJ和vj1;我们对三个区域分别进行分析,确定每一个作用力(如图2b和c)。该地区位于齿槽左侧,在点L和K之间,压力pj1表演和连接压力FLK可分为两个部分,分别沿径向和切向方向,分别命名为FLK r和FLK t(图2),计算公式为(4)和(5):

一个非零的切向分量的存在导致了非零压力扭矩MLK的出现,计算时可以用下面的公式(6)进行计算。

力已经在图1中被表面的坐标系利用公式(7)及(8)表明:

类似的程序可以应用于齿槽的右侧,点H和R之间(图2):这里的压力Pj产生力被定义在了沿径向和切向方向Fhr,和扭矩Mhr,他们可以通过公式9 - 11计算:

为完成关于FLK的计算,使得Fhr能够被定义,在坐标系图1中运用公式(12)及(13)进行计算:

齿间隙的中间部分存在着压力PI,导致了有界的点K和H,在此

的情况下,压力还细分为两种力,即FKM和FMH。力和力矩MKM是通过公式14 - 16计算的。

同时,力FMH和相对扭矩MMH通过公式17-19计算。

集中注意力在图2中的b和c,齿轮在啮合过程中施加的力的变化的布局演变是可以被观察到的,由于几何物质与啮合区采用的离散化。特别是压力决定的方式取决于接触点相对于齿轮作用线的位置。当啮合沿路线(图2中的b),从半径rk-rh,rK-frac14;rM时,FKM;T的值

变为零,以及转矩MKM也是如此,此时FMH;T应用于齿槽的右侧。相反,当啮合沿线槽(图2C),半径rk-4rh和rH-frac14;rM;因此,FMH;T变为零,以及MMH也是如此,此时T应用于齿槽的左侧。

力FHK,定义为FKM和FMH的总和,通过公式(20)及(21)进行计算:

总力Ftot;i和总转矩Mtot;i可以从所有的上文贡献的结果总结得出:

此外,观察到的齿空间以外的啮合区(第2.1部分),齿空间几何形状的骨刺齿轮导致沿Z轴压力成分的情况下(Ftot;iZfrac14;0)和两个压力扭矩的部件沿轴x和y(Mtot;iXfrac14;0,Mtot;iYfrac14;0)从公式24中的演算方法的运用对每个齿的空间以确定的力和扭矩,在每个齿间的油负载的齿轮中心产生的压力(用公式(2)、(3)及(22)-(24)进行计算。因此,对微积分K每次重复这样的程序:使用离散的彻底变革,总结,组件通过成分、压力和利用公式应用于每个齿槽转矩。即通过公式(25)—(27)得到施加到齿轮中心的总压力和扭矩。

本方法可直接应用于驱动齿轮;在这种情况下,如果Vj是参考控制量,然后就要考虑到影响的控制体积Vi和Vi 1。

2.3 直齿轮侧边的压力载荷

为了完整起见,必须考虑到齿轮侧边之间的油的存在和衬套/侧板导致沿轴向方向上的压力分布的存在。这种决定是特别重要的,因为正确设计的衬套和密封系统会让泵的轴向平衡负载产生非常重要的不同[ 21 ]。与此相反,本程序已专门建立了用于估计可变压力载荷作用在齿轮的齿宽的方法,以便测算压力和力矩

对齿轮动态性能有重要影响的零件。在此背景下,在几何考虑的基础上油压的影响忽略了齿轮侧面的压力加载。在每一边的齿轮,实际上,都存在着油压给加压齿轮沿轴向方向施力。此外,机油压力还产生了沿垂直于齿轮轴线旋转的平面方向上的压力力矩。然而,由于直齿轮的两侧是对称的,如果在槽和齿间隙上铣削的槽是对称的就是一种好的情况,压力和扭矩作用在双方相互抵消。另一方面,如果槽和间隙不是对称的,由于加载齿轮侧的压力和扭矩的估计强烈依赖于泵的布局和制定,此时的情况不能一概而论,但它必须进行数字计算。第一步是估计每个侧的压力分布,然后,使用数值积分计算压力,这时可以先假定一个轴向取向,然后检测其线相对于齿轮中心的动作。最后,分量定义压力扭矩给定的压力

确定在两个齿轮侧面。

- 斜齿轮的压力和扭矩估算

在这里之后,这个方法扩展到了斜齿轮,其目的是定义一个通用的压力和转矩估计方法。为了估计在压力和扭矩的影响下,螺旋,螺旋齿轮被切成任意横截面数量,采用分段斜齿轮沿宽度方向的面。有了这个方法出现作为一个直齿轮横截面的侧面使每个截面和彼此相等,但由于不同的啮合时间导致了区别取决于螺旋角。用于计算的压力和扭矩被施加到每个横截面通过使用公式(1 - 24),获得这样方法使得负载演变沿一个完整的过程。必须强调的事,在螺旋的情况下齿轮油压力作用在牙齿表面是垂直的。因此,要正确判断压力组件沿轴X、Y、Z,Pj和Pj1应该乘以cos。此外,从公式(1)-(24)过程中的应用,斜齿轮不能被认为是完全都是这样具有特定形状的齿轮,必然会错在存在着导致非零分量的压力沿轴向的方向的情况,以及两个组件的压力转矩,沿轴x和y。这方面的详细说明会出现在以下第3.1节,指出即使在啮合区外,螺旋齿轮的齿隙也会受到压力扭矩的作用。因此,必须确认一点,在斜齿轮的情况下,压力应力和扭矩应表示沿所有

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[488259],资料为PDF文档或Word文档,PDF文档可免费转换为Word