英语原文共 19 页,剩余内容已隐藏,支付完成后下载完整资料

6.1介绍

液压动力系统用于输送和控制机械动力。它们包括下列各点:

1.将机械动力转化为液压动力的元件:泵

2.输送液压动力的元件:管道

3.控制液压动力的元件:阀门

4.将控制的液压动力转换成驱动负载所需的机械动力的元件:液压缸和马达

除了基本元件外,液压系统的正常运行还需要其他元件。这些元件不参与运输、变电或控制,但是它们对于系统的可靠运行非常重要,例如:

1.液压缸:用于定位所需的液压液量

2.冷却器和加热器:用于保持油温在要求的工作范围内

3.液压过滤器:用于控制液压油中污染物的数量和大小分布

4.监控元件:压力表、温度计、流量计和其他监控系统运行甚至在某些情兄下关闭系统所需的元件

5.储能元件:多种工作模式所需,如蓄电池。

本章主要介绍液压蓄能器、压力开关和过滤器的结构和操作。

6.2液压蓄能器

6.2.1分类与操作

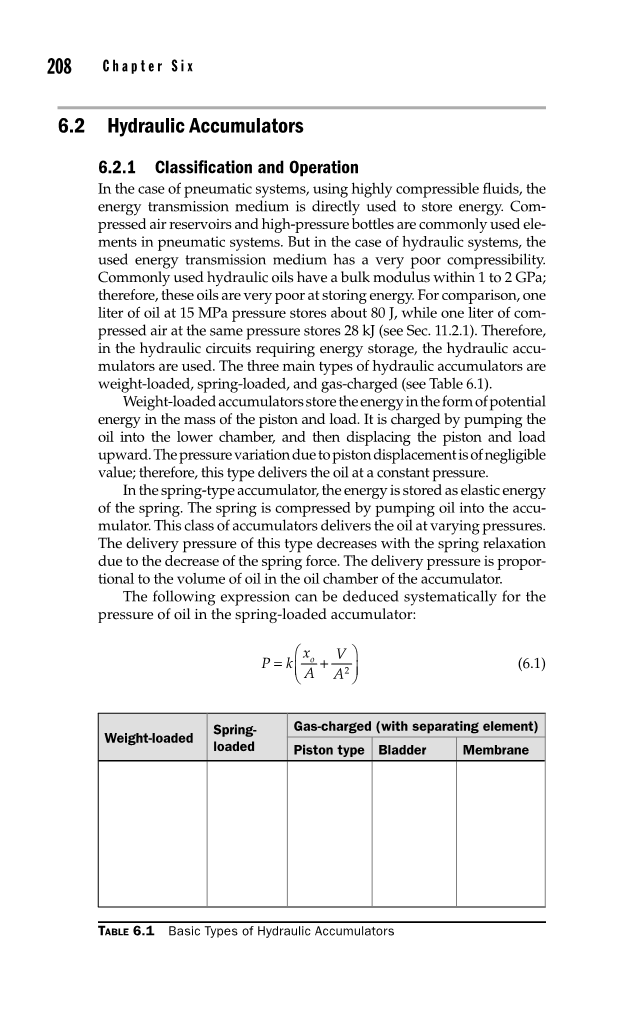

在气动系统中,使用高度可压缩流体,能量传输介质直接用于储存能量。压缩空气储存器和高压瓶是气动系统中常用的部件。但在液压系统中,所使用的能量传递介质的压缩性很差,通常使用的液压油体积模量在1到2GPa之间,因此这些油在储存能量方面很差。相比较而言,一升机油在15光帕压力下可储存80千焦左右,而升压缩空气在相同压力下可储存28千焦(见第112.1节)。因此,在需要储能的液压回路中,一般采用液压控制器。液压替能器的三种主要形式是负重、弹簧加载和充气(见表61)。

负载的蓄能器在活塞的质量和负载中储存能量和势能。它是通过将油泵入下腔,然后取代活塞向上加载来充电的。由活塞位移引起的压力变化是微不足道的因比这种类型的油需要保持在一个恒定的压力。

在弹簧式能器中,能量以弹弹单性能的形式储存。弹簧被泵入机油压緊。这种美型的电池以不同的压力输送油。由于弹簧力的减小,这种类型的输出压力随弹簧弛豫而减小。输出压力与蕾电池油腔内的油量有关。

系统地推导出弹簧式能器油压表达式如下:

表6.1 液压蓄能器的基本类型

其中 A=活塞工作面积,m2;

k=弹簧刚度,N/m;

P=压力,Pa;

V=蓄电池的油量,m3;

X0=弹簧压缩距离,m;

尽管重量型和弹簧型蓄能器的结构简单,且可采用标准液压缸筒进行制造,但它们的应用并不广泛。这是由于它们的低响应、大尺寸和工作限制。

最广泛使用的蓄压器是充气蓄压器,在这种蓄压器中,石油是在气体(通常是氮气)的压力下储存的。在耐火油的情况下,空气可用作充注气体。按油气分离方式,充气蓄能器可分为四种:活塞式、汽囊式、隔膜式和无油气分离的蓄能器。最后一种是不允许在油完全排出的限制条件下工作的。

带分离元件的充气蓄能器由钢体组成,钢体中有两个贮油室和压缩氮气室。通过一个充气止回阀,用压缩氮对气室进行预充。充电过程是在蓄电池完全没有油的情况下进行的。气室和油室是完全分开的。在操作过程中,油被泵入油室。当油液压力超过充气压力时,油液流入蓄能器,减小了气体体积,提高了蓄能器的压力。当油压力等于气压力时,达到稳态平衡。在压缩气体的作用下,石油是在高压下储存的。本章所使用的命名法如下:

P0=蓄电池充电压力,气体压力,Pa(abs);

P1=系统最小压力,Pa(abs);

P2=系统最大压力,Pa(abs);

V0=蓄能器尺寸,压强为P0时气体的体积,m3;

V1=压强为P1时气体的体积,m3;

V2=压强为P2时气体的体积,m3;

下面的方程描述了气体压缩过程。

根据压缩过程的类型,指数n的值在1到1.4之间变化。在等温过程中, n=1;对于多变过程,1lt;nlt;1.4;对于绝热过程,n=gamma;=1.4。无论何时考虑气体过程,压力都是绝对的。如果压缩过程如此缓慢气体温度恒定,过程均匀,气体压力和体积之间的关系如下:

6.2.2蓄能器的容量

蓄能器通常在两个压力等级之间工作:最小压力P1和最大压力P2(见图6.1)。

蓄电池的容量Va,其定义为在工作范围内,压力为P时,从蓄能器输送的油量:P1=P=P2。

图6.1 液压蓄能器中气体体积随工作压力的变化

充电压力P0应低于最小工作压力P1,以确保在所有的工作条件下都能正确地使用控制器。如果这个条件不满足,那么当运行压力小于P0时,压缩气体就会膨胀并充满蓄电池的内部空间。然后,蓄电池停止工作。因此,充电压力通常选择在这个范围内:

如果由于某种原因,充电压力大于或等于系统的最小压力,则容量的表达式为

6.2.3蓄能器的构造和操作

活塞式蓄能器

活塞式蓄能器(如图6.2所示)由一个柱状体组成,柱状体内部通过带有完美密封圈的活塞分隔成两个腔室。这种型号的操作速度非常快高压缩比:P2/Po。此外,在操作过程中,油可以完全排出,而不用担心破坏油气分离元件。

活塞式蓄能器有以下缺点:

1.活塞的质量和密封减慢了蓄电池的反应。

2.活塞密封受到磨损和压缩气体的泄漏影响。

因此,活塞式蓄能器需要更频繁地检查气体预充压力。

表6.2 活塞式蓄能器的典型结构

囊式蓄能器

在这类蓄能器中,气囊用作油类和压缩气体的弹性分离器。通过硫化充气阀总成将内胆固定在钢体内。它可以通过在油阀总成上的钢阀体上的开口拆卸和更换。最初,当油口排水时,内胆充有压缩气体。内胆被拉伸,直到与内壁接触。这种内胆材料能够承受高的压缩应力,但是它的抗剪和抗拉应力能力非常低。因此,通过以下两种方式之一,可以防止内胆通过油接口挤出:

1.通过一个半球形的钢板来关闭油口,上面有大量的小直径孔,允许油的自由流动。孔的直径足够小,作用在内胆壁上的剪切应力小于允许值(图6.3)。

2.通过使用一个蘑菇状的保护阀,当内胆预充好电时,这个阀就会就位(见图6.4和6.5)。

图6.3 一种带有孔皿内胆保护阀的囊式蓄能器(Courtesy of Olaer

Industries, France.)

图6.4 一种具有蘑菇形内胆保护阀的囊式蓄能器的结构(Courtesy of Bosch Rexroth AG.)

避免内胆损伤可采取以下预防措施:

1.最小操作压力P1应大于预充压力P0,这样,内胆在正常操作时不会接触到挤压保护元件。

2.避免内胆过度变形(见图6.5)。因此,气体的最大压缩比应限制在:P2/P0 lt;4。如果最大工作压力P2不超过最小工作压力P1的三倍,可以避免内胆过度屈曲(P2le;3P1)。

蓄能器的尺寸为充气蓄能器在充气压力下的体积。这个体积是由气体体积而不是油流量决定的。蓄能器的流量完全由压力条件和系统阻力决定。对于低系统阻力和高蓄能器压力,流量可以相当高。根据蓄能器的大小,最大流量是有限的,以增加内胆的使用寿命。一个容量为一公升的蓄能器可以接收和释放240公升/分钟的流量,而容量为50公升的蓄能器最大流量为900公升/分钟。

图6.5 带蘑菇形保护阀的叶片型蓄能器的操作过程(Courtesy of Olaer Industries, France.)

膜片式蓄能器

膜片夹紧在压力容器壁之间,充当液压液和气之间的弹性分离器(见图6.6)。该膜通过焊接(不可更换)或螺旋(可更换膜)固定在压力容器上。关闭按钮(板)固定在隔膜的底部。当隔膜完全膨胀时,这个按钮用于堵塞管道连接处的入口开口。这样,隔膜就不会被挤压进去开孔时处于预充状态:Plt;P0。这种类型的操作如图6.7所示。蓄电池流量不应超过40 L/min,以保证膜的长期使用寿命。

图6.6 膜片式蓄压器(Courtesy of Bosch Rexroth AG.)

图6.7 隔膜式蓄能器的操作(Courtesy of Bosch Rexroth AG.)

6.2.4液压蓄能器的应用

液压蓄能器安装在液压系统中,具有多种功能。以下是液压蓄能器的主要应用:

1.能量储存

a)储备能源

b)补偿短时间大流量的需求,减少所需的泵浦尺寸和驱动功率

c)泵卸载

d)减少放置在离泵很远的执行器的响应时间

2.保持恒压;泄漏损失补偿

3.热补偿

4.平滑压力和气流脉动

5.运输车辆的悬挂装置

6.液压冲击的吸收

7.汽车悬架液压弹簧

能量储存

理论背景

液压蓄能器可用于减少所需的泵尺寸和驱动功率的情况下,系统有间歇性的流量需求或系统需要短期,大流量在其运行周期。蓄电池在低流量时充电,在高流量时放电。当达到最大压力时,可以安装蓄能器充气阀来绕过泵(见第5.2.5节)。当压力水平下降到它的最小值时,充气阀重新连接泵到系统。然后,蓄电池充电。在这种情况下,蓄能器作为液压系统的主要能源。当使用蓄能器作为储能元件时,必须推导出蓄能器的总储能和有用储能的数学表达式。液压蓄能器中储存的总能量是压缩空气能量从压力Po向压力P2的增加。这种能量的表达式可以推导如下:

负号表示储存的能量随气体体积的减小而增大。考虑一个多变的压缩过程,那么

或

可推出

可推出

或

由该表达式可知,充电压力P0对储能影响较大。当P0=0或P0=P2时,它变成了0。储存能量最大值的充电压力取值如下:

对于最大存储能量,dE/dP0=0,或

对于绝热过程,n=1.4,Po=0.308P2时的储能最大。将式(6.14)代入式(6.13),可推导出最大能量表达式。

通过定义=E/Emax和0=P0/P2,推导出多元气体压缩过程的无量纲能量表达式:

在气体等温过程中,n = 1时,蓄电池总能量的表达式为:

为了能量最大化,则

或 且

然后,通过式(6.20)中的代换,得到最大能量的表达式。

且

图6.8所示为多变和等热气体过程中,蓄能器内储存的总能量随充气压力的变化。根据气体处理类型的不同,P=0.308到0.37时,总能量达到最大。

当蓄电池用作备用电源或应急电源时,选择操作参数以提供最大的能量是很重要的。

图6.8 液压蓄能器中储存的总能量随充电压力的变化,已验证

最小工作压力应足以驱动液压马达和液压缸。此时,蓄能器传递的有效能量可由下式计算:

对于多变气体过程,可以推导出高效蓄能器能量的表达式:

当dEe/dP1=0时,有效能最大,或

或P1=0.47P2 其中

可得

且

对于等温过程,n=1。代入方程(6.25)到(6.27)中,可知P1=0.5P2时的有效能最大。

则

且

有 及

图6.9显示了多变和等温气体过程中有效蓄能器能量随最小工作压力的变化。根据气体过程的类型,P1=0.47到0.5时的有效能量最大。

图6.9 有效蓄能器能量随最小工作压力与最大工作压力之比P1/P2的变化,已验证

应急能源

对于某些关键的应用程序,应该完整完成操作周期。为了确保所需的可靠性,可能需要安装一个冗余的液压能源。安装方便尺寸的液压蓄能器是可能的解决方案之一。蓄能器在液压系统正常工作时充电。只有在紧急情况下才允许排放(见图6.10)。

图6.10 液压蓄能器作为能量储备源的应用

对大流量要求的补偿

有时,对于需要短时间高流量的间歇操作系统,建议使用大型泵。驱动泵的原动机应该有巨大的动力。所需泵的几何容积和驱动功率由以下关系式给出:lt;

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[236240],资料为PDF文档或Word文档,PDF文档可免费转换为Word