英语原文共 5 页,剩余内容已隐藏,支付完成后下载完整资料

多层波导缝隙阵列天线集成制造技术

朱春林、王方宝

- 南京航空航天大学,江苏南京,210016

- 中国安徽合肥电科第38研究所,230031

摘要多层波导缝隙阵列天线具有良好的电子和机械性能,广泛应用于机载或导弹载雷达及通信领域。然而,零件制造和整体成形仍然是工艺技术的一大挑战。在对关键问题进行全面分析的基础上,考虑了天线结构设计时的制造工艺特点,使分层定位方法能够满足精密制造的要求。同时,在制造工艺上,解决了薄壁、大面积、高速加工精密进料腔的一次成形工艺设计、多层薄板件真空钎焊质量保证和变形控制等关键技术。这些突破,提出了一套有效集成设计制造、过程仿真分析和制造技术、制造单元技术的流程。该方法对一系列不同尺寸的多层天线的精密制造是可行的。

一、引言

波导缝隙阵列天线具有副瓣低、增益高、体积小、重量轻等优点[1]。此外,该天线具有抗干扰能力强、安装条件好等特点,在机载或导弹雷达及通信领域有着良好的应用前景。多层波导缝隙阵列天线在普通结构的基础上,将馈源腔与配电网和组合网结合起来,以减小尺寸,减小天线馈源系统的体积和质量,获得更可靠的微波性能。

图1为多层天线的典型结构,其代表性特征为:

- 天线馈源系统集成,馈源腔形状复杂;

- 薄壁、空腔、大面积、薄板、构件刚度低;

- 尺寸精度高,几何公差小,精度高,表面质量好;

- 多层,精确组装成型。

本文针对一系列不同形状和尺寸的多层天线,讨论了制造工艺的总体设计和解决工艺中关键问题的方法。

|

图1多层波导缝隙阵列天线的典型结构 |

二、制造方案

A.制造中的关键问题分析

针对多层天线的结构特点,制造难点在于以下四个方面。

1)结构设计

各部件的相互定位精度在plusmn;0.02mm以内,天线具有多层结构,要求设计合适的定位方法,以保证装配精度和钎焊质量。分层法对零件制造和整体成形的难度和精度有很大影响。因此,不同尺寸的天线应采用合适的分层方法。

2)精加工时如何可靠设置

对于较难夹紧的精密薄壁、薄板零件,在精加工时应特别注意可靠的安装方法。此外,由于天线组件结构不同,设置方案应考虑不同的要求。

3)天线元件精密制造难点

进料腔形状复杂,最小厚度为3mm,壁宽仅为imm,要求尺寸精度在plusmn;0.02mm以内,粗糙度为RAL.6_0.8。防止变形成为一个突出的问题。此外,在精确制造过程中,除了精度外,还应仔细考虑效率。

4)天线集成成形难点

天线是由多层铜焊而成。结果表明,由于多层薄板结构、较大的钎焊面积和较细的钎料数量多,很难保证钎焊质量和控制焊接变形。

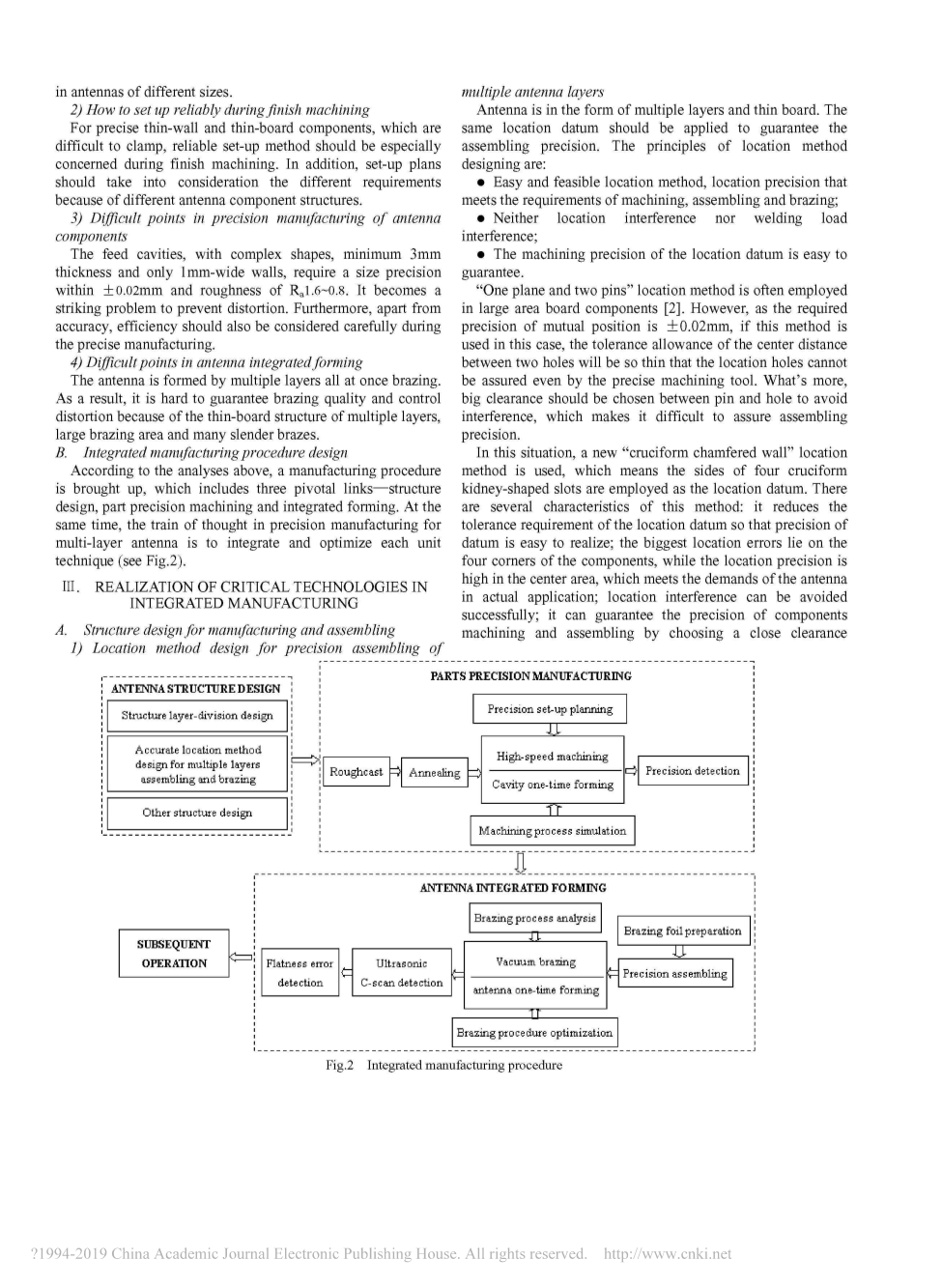

B.集成制造工艺设计

根据以上分析,提出了一种包括三个关键环节结构设计、零件精密加工和整体成形的制造工艺。同时,多层天线精密制造的思路是对各单元技术进行集成和优化(见图2)。

图2. 集成制造流程图

- 集成制造关键技术的实现

A.制造和装配的结构设计

1)多天线层精密装配定位方法设计

天线采用多层、薄板的形式。为了保证装配精度,应采用相同的定位基准。定位方法设计的原则是:

- 定位方法简单可行,定位精度满足加工、装配、钎焊要求;

- 位置干扰和焊接载荷干扰;

- 定位基准的加工精度容易保证。

“一平面二销”定位法在大面积板件中应用较多[2]。然而,由于要求的相互定位精度为plusmn;0.02mm,如果在这种情况下使用这种方法,两孔之间中心距的公差公差将非常薄,即使使用精密加工工具也无法保证定位孔。而且销孔之间应选择较大的间隙,以避免干涉,使装配精度难以保证。

在这种情况下,采用了一种新的“十字形倒棱墙”定位方法,即以四个十字形肾形槽的侧面作为定位基准。该方法具有以下特点:减小了定位基准的公差要求,便于实现定位基准的精度;定位误差最大的是元件的四个角,而定位精度在中心区域较高,满足实际应用中天线的要求;定位精度高,精度高,精度高。成功地避免了干涉,选择一个较近的间隙可以保证零件加工和装配的精度。

在位置槽和块之间。

除了主位置规划外,由于构件刚度低、钎焊面积大、钎缝细长,还必须考虑有效的辅助定位结构。针对真空钎焊的技术特点,设计了销状槽口结构,即在型腔壁上对称布置圆柱形槽口。定位方法具有以下优点:

- 在一次装夹加工过程中,槽口与型腔有精确的相对位置;

- 在槽口和孔之间选择适当的间隙有助于定位,不会造成干扰;

- 组件组装时处于自由状态,不会造成夹紧变形和负载干扰。此外,焊接后应力引起的变形可以忽略不计。

2)天线结构的分层方法

首先,天线的分层方法必须符合真空钎焊的技术特点。此外,还应考虑到如何降低制造难度,如何使零件制造和整体成形的精度易于保证等问题。基于这些思想,提出了如下天线层划分原则:

- 水平分格,避免直立铜焊;

- 减少分层,减少构件数量;E对称布置,对称型腔设计;T形接头设计,避免对接。

根据这些原理,设计了两种分层形式。

DF I:单侧空腔-单侧空腔-板(见图3)

该方法的优点是构件易于设置,尺寸精度得到很好的保证。但由于结构不对称,很难控制零件加工后的平面度误差和天线钎焊后的平面度误差。该方法可应用于小尺寸的多层天线。

DF II:板双侧空腔板(见图4)

该方法的优点在于,可以获得加工后零件的完美平面度精度。特别是对两侧进料腔进行了规划,保证各边相对位置精度比较复杂。该方法可应用于较大尺寸的多层天线。

图3.单侧空腔-单侧空腔 图4.板双侧空腔板空腔-板分型样式

B.一系列均匀承载和抗变形的设置方案

对于薄壁、薄板和大面积天线元件,抗变形设置规划是减小变形、提高表面质量和获得高尺寸精度的前提,关键是保证对称的承载点,保证元件表面与定位面均匀配合。数控加工中的夹具。

如果采用常规的设置方法,即用锁紧板夹紧部件周边,加工过程中产生的切削热和切削力会使部件中部因面积大、厚度低而发生晃动,使精度难以保证。

如图所示,多层天线结构有三种形式:辐射板、单边馈源腔和双边馈源腔。这些形式有不同的夹紧要求,因此应分别考虑。

- 辐射板

辐射板通常采用薄板结构,其上密布有许多通孔。真空吸附法是一种常用的薄板零件吸附方法。但为了避免真空吸附失效,必须在辐射槽底侧留有一定的操作裕度。这将增加装配工的精加工工作,降低零件的尺寸精度。因此,采用磁力吸附,既能方便地夹紧板材,达到与真空吸附相同的效果,又避免了铣槽造成的夹紧失效。

- 单边进料腔

单侧进料腔可采用真空吸附夹紧法。夹紧前,要注意保证真空吸附盘及其部件的平整度精度。这样可以可靠地吸附工件,不产生弹性变形,提高加工精度。此外,当进料腔中的耦合槽被磨穿时,磁吸附可作为辅助方法。

- 双侧进料腔

与前两部分相比,双馈腔的建立方法更为复杂。由于腔的一侧为空腔,因此不能采用真空吸附夹紧法。采用从基体上拧紧螺钉的方法,设计了一种特殊的精加工支撑夹具。考虑到进料腔的结构设计,对工艺螺孔进行了对称布置,通过提高夹具的平面度和零件的底面来实现夹紧可靠性。在零件加工过程中,该型腔能够承受均匀的夹紧力和切削力。同时,进给腔的一次夹紧可以保证加工的连续性。

C.进给腔高速加工工艺设计

1)高速加工一次成型进料腔的可行性

由于残余内应力的消除、切削力和切削热大、金属切削率不均以及刀具的使用等因素,会造成薄壁和薄板进给腔的加工变形。在常规加工中,为了避免这些因素的影响,采用了图5所示的工艺,即从粗加工到应力消除退火完成的多次操作。他们之间与传统数控加工相比,高速切削平均切削力低于30%和工件的切削热低至2%,这将导致可忽略的失真[3]。根据这些特点,只要采取以下措施,就可以省去中间热处理,并且可以将粗加工和精加工工序结合起来:消除坯料中的残余应力,使用防畸变设置方法,并优化切削参数。为了减少切削力,保证金属切削比例均匀(见图2)。这样就提高了效率,降低了成本。

2)高速加工的工艺规划、仿真与优化

进给腔结构复杂,元件准确,需要大量高速铣削,是保证加工精度的关键工序。

首先,使用了Vericut软件。NC程序是加载到Vericut程序内置的加工环境中,模拟高速铣削过程,如图6所示。针对仿真中检测到的问题,可以对数控程序进行修正和编辑。同时,根据每齿切屑厚度相等的原则,也可以优化进给速度和主轴转速[4]。从而提高了金属切削的均匀性,保持了稳定的切削条件,提高了表面质量,防止了切削震动影响加工精度。

图5常规加工程序

图6一种进料腔的高速机械虚拟系统

另一方面,为了保证金属切削的均匀性,同时满足切削力和热量的同时降低的要求,高速铣削工艺设计必须选择合适的加工路线、刀具和切削参数。根据部件材料的特点,选择金刚石刀具中有锋利切削刃、小直径和较长刀具寿命的涂层刀具。此外,铣削过程应考虑以下方面:

- 适用于高速加工的切削参数,如主轴转速高(最大20000转/分)、主进给量大(最大8000毫米)、切削深度小等。

- 连续冷却液的爬升切割;

- 从中心向外的环形切割路径;

- 切割顺序从中心对称到两侧;

- 分层铣削的深度进给方法;

- 在突然阶段(如拐角、刀具进入和通过编程收回)平滑过渡[5]。

D.多层天线精密钎焊及变形控制技术

20世纪80年代,平板天线主要采用国外手段浸焊[1]。近年来,真空钎焊作为一种先进的无熔剂精密钎焊技术,逐渐应用于各种微波器件中。与盐浴浸焊、气体保护焊等大面积钎焊技术相比,真空钎焊具有夹具简单、钎焊变形小、精度高、焊后无需清洗等优点[6]。它非常适合于精密和复杂装配的开发和制造,例如波导缝隙阵列天线。

1)钎焊过程中的应力应变分析[7,8]

钎焊基准面的平面度误差、元件结构及精度都会影响多层天线的钎焊质量。另外,钎焊工艺和加载条件也是影响钎焊过程热应力和位移变化的两个重要因素,采用有限元分析方法可以研究其影响。

变形场分析结果

LF21铝合金是一种热传导系数高的各向同性金属,是一种多层天线材料。因此,当天线被加热和冷却时,各部分的温差很快就会均匀化。如果工件能同时自由膨胀和收缩,则残余变形可以忽略不计,因为不同零件的热膨胀系数是一致的。如果天线施加负载会发生什么?假设在天线上施加对称载荷,得到腔体上任意点的位移随温度的变化(如图7所示)。如图所示表示天线各部分的胀缩量基本相同,即真空钎焊后残余变形很小。

应力场分析结果

残余应力会导致尺寸和形状在一段时间后发生变化。如果钎焊温度持续变化,天线内部会产生热应力,因为各部分的温差无法消除。当温度升高到突变阶段时,等效应力会突然增大。随后,随着工件逐渐达到平衡温度,等效应力将缓慢减小。图8中的图表表明,温度变化的方式对天线中残余应力的大小有显著影响。

图7.空腔上一点全钎焊范围位移变化图 图8.送料腔上一点全钎焊范围应力变化图

- 真空钎焊工艺优化

通过对钎焊过程的有限元分析,发现为了保证钎焊质量和控制变形,关键是对称加载和降低温度冲击。通过对真空钎焊工艺流程的优化,可以满足对称载荷的要求,降低温度冲击。真空钎焊工艺包括清洗、组装、入炉、加热、冷却和出炉。与普通微波组件相比,多层天线具有更多的层需要钎焊。另外,要求铜箔的定位更准确,操作后平整度精度更高。尤其是在钎焊过程中,由于焊接层数的增加,会引起温度的严重不对称和应力的降低,无法采用常规的真空钎焊工艺。通过多次实验,建立了“全程控温差”程序,改善了非对称加热条件,采用多梯度温和降温方法,严格控制了温度变化速度。该方法解决了多层天线集成精密成形的问题。图9和图10所示为采用常规工艺流程和本例所采用的工艺,五层天线的不同焊后平整度。

|

图9后钎焊 |

图10后钎焊 |

|

平面度误差 |

平面度误差 |

|

采用常规程序 |

采用新程序 |

|

() |

() |

- 结论

涉及到各种专业技术,多层缝隙阵列天线的制造是一个综合性的难题,本文重点研究了四个方面关键点,有效整合结构设计、计算机辅助仿真分析、设置规划、检测制造等相关技术。在此基础上,形成了一套制造工艺流程。事实证明是可开发多种不同结构、形状和尺寸的多层天线。同时,为解决制造问题所采用的技术有助于类似精密零件的制造。

参考文献

- L Sikora,J Womack,波导缝隙阵列天线的制造技术与科学 《微波杂志》 1988年6月

-

上海市大专院校机械制造工艺协作组,机械制造工艺学(福州:福建科学技术出版社,1995)<!--

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[444234],资料为PDF文档或Word文档,PDF文档可免费转换为Word