英语原文共 34 页,剩余内容已隐藏,支付完成后下载完整资料

超弹性形状记忆合金钢丝绳

第一部分–等温拉伸试验

摘要:

由NiTi形状记忆合金(SMA)线来制造钢索(或钢丝绳)是相对较新和未知的结构领域,SMAs的自适应特性(形状记忆和超弹性)使得它相对于传统钢丝绳具有很多优势和广泛的应用前景。在这两个部分的系列试验中,大量的单轴拉伸实验在两种不同结构的镍钛记忆合金钢丝绳上进行,一种是7times;7的右旋普通捻,另一种为1times;27交互捻,以表征其在室温下的超弹性行为。应变和温度场演变的细节分别被同步立体数字相关图像和红外成像捕获。在这第一部分中,近等温条件下两种钢丝绳结构的超弹性响应被展示出来并进行比较。总体而言,7times;7结构的机械响应与应激性变换中的直导线类似。而1times;27结构表现出更顺应和稳定的机械响应,额外的伸长导致的力减小,并且由于层间更大的螺旋角不表现出转换变化。 在之后的第二部分中,从两个钢丝绳的分层结构中分离出所选择的子部件,以实验性地分析钢丝绳的响应。

引言

传统结构缆索(或钢丝绳)由细钢丝组成,天然或合成材料制成的细钢丝螺旋地缠绕在绳芯上形成绳索。它们长期以来被用作各种应用的结构张紧元件。 例如,在土木工程结构方面用于电力钢丝绳,桥撑和矿井;在海洋和海军结构中用于救助/恢复、牵引、船只系泊、游艇索具和石油平台;在航空航天结构中用于轻型飞机控制电缆和宇航员系链;在娱乐中应用于缆车和滑雪缆车。

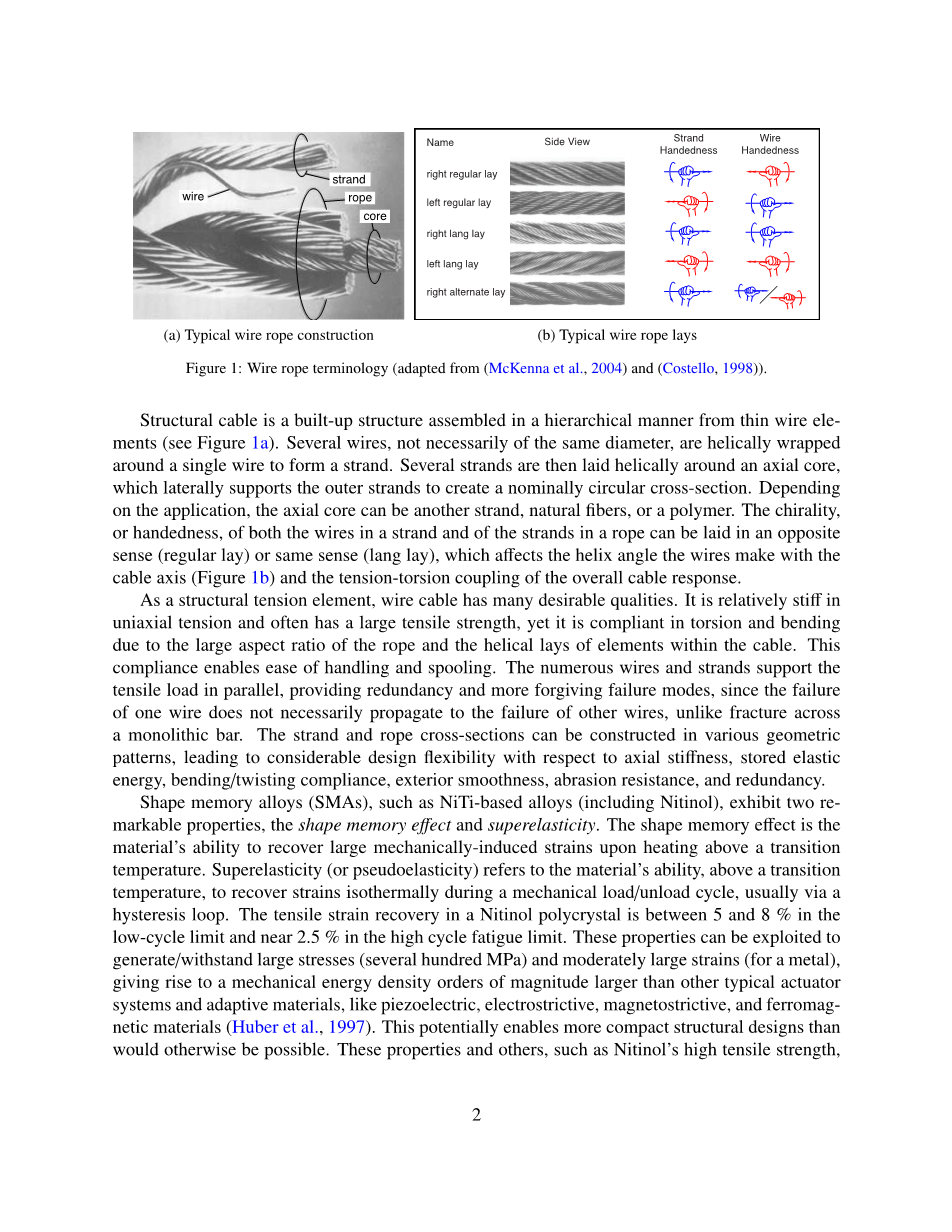

结构钢丝绳是由细线元件以分层方式组成的组合结构(见图1a)。直径不一定相同的几根细线螺旋地缠绕在单根线周围以形成绳股,然后将若干绳股螺旋地缠绕用来支撑外部的轴心以产生名义圆形横截面。根据应用不同,轴芯可以是另一股线、天然纤维或聚合物。绳股中的钢丝和绳索中的绳股的手性或偏

手性缠绕方向可以是相反(普通捻)或相同(同向捻)放置,这会影响所制成钢丝绳的螺旋角(图1b)和整个钢丝绳响应的张力-扭转耦合。

作为结构张紧元件,钢丝绳具有许多优良的特性。 它在单轴拉伸中相对刚性较大,并且通常具有大的拉伸强度,但是由于钢丝绳的大长细比和钢丝绳内的元件的螺旋形布置,其在扭转和弯曲中是柔性的。这种柔性使得其操作和绕转更容易。与整体杆的断裂不同,由于许多钢丝和绳股并行地承载拉伸载荷,一根线的失效不一定导致其他线的失效,使得钢丝绳具备了更多更宽容的失效模式。 由于绳股和绳索横截面可以构造成各种几何图案,使得其在轴向刚度、存储的弹性能、弯曲/扭曲柔度、外部平滑度、耐磨性等方面具有相当大的设计灵活性。

形状记忆合金(SMAs),如镍基合金(含镍钛合金),表现出两个显著的特性,形状记忆效应和超弹性。形状记忆效应是材料在高于转脆温度时恢复大的机械诱导张力的能力。超弹性(或赝弹性)反应了材料在高于转变温度下,在机械加载/卸载循环期间,等温地恢复张力的能力,这通常通过滞后回线完成。多晶镍钛合金中拉伸应变的恢复率在低循环极限中为5%至8%,在高循环疲劳极限中为2.5%。这些性质可以用于产生/承受大应力(几百MPa)和中等大的应变(对于金属),产生比其他典型的执行器系统和自适应材料(例如压电,电致伸缩磁致伸缩和铁磁材料)更大数量级的机械能量密度。这潜在地使得它能够实现比其他材料更紧凑的结构设计。这些和其他性质,如镍钛诺的高拉伸强度、耐腐蚀性和生物相容性,使得镍钛诺成为最流行的SMA。NiTi在工程、消费者和生物医学中应用越来越广泛,并且正在探索用作新型结构元件。

形状记忆效应和超弹性的基础机制是在固态相之间的可逆的、温度诱导或应力诱导的马氏体转变。这种现象通常发生在接近室温的镍钛诺中。在零应力下,具有B2(立方)晶体结构的高温相称为奥氏体(A),具有低对称性的单斜晶B190结构(该结构有12个能量当量晶格对应变体)的低温相称为马氏体(M)。由于其低对称度,马氏体相可以作为随机取向/孪晶结构(低宏观应变)或应力诱导取向/网络化结构(在此宏观地表示为M 张力)存在于各种微结构中,可以适应相对较大、可逆的应变。材料的转变温度可以通过合金化学和热机械加工调整至用户的要求,因此在室温下材料可以是形状记忆材料(高于室温的奥氏体)或超弹性材料(室温下的奥氏体温度)。

作者在会议论文中提出了对两种不同的市售镍钛诺钢丝绳结构的探索性实验。这两系列的文章总结了这些会议论文的重要方面,并在同样的两种钢丝绳型号上提出了新的实验。我们的主要目的是提供详细的热机械实验数据和解释观察到的现象。结构和本构建模这一具有挑战性的任务将留给未来的工作。

本文的其余部分(第一部分)安排如下。第2节进一步论述了本研究的技术和科学动机。 第3节描述了两种钢丝绳型号和制备样品的几何形状。第4节详细介绍了实验设置。第5节包含实验结果,第6节提供结果和结论的总结。

研究动机

SMA钢丝绳是相对较新的一类结构元件,其(1)继承了常规钢丝绳的许多优点,(2)向结构钢丝绳添加了新的自适应功能(形状记忆和超弹性),以及(3)促使性能优良的细SMA线变成大力张力元件。钢丝绳相对抗损坏,因为多线束中的单根钢丝的失效比整体杆中的断裂影响更小。它们代表了具有大的设计灵活性的一类结构,这归因于无数的可能的细丝直径、横截面尺寸、横截面几何形状和单个部件的铺设。与具有相同总横截面积的实心线/棒相比,它们在张力方面相对刚性,但在弯曲和扭转方面是柔性的,使得它易于处理并在循环挠曲下具有优良疲劳性能。在最近的一项研究中,Redmond等人 (2008)曾卷绕形状记忆线以在紧凑型封装中制造大行程执行器。 SMA钢丝绳执行器可以比相同总直径的整体SMA线更紧密地缠绕。因此,钢丝绳使得具有相同的力的更紧凑的缠绕致动器或具有相同占据面积的更大的力致动器成为可能。

由于其基本的形状记忆和超弹性特性,由SMA制成的钢丝绳相对于常规金属钢丝绳具有潜在的性能优点。 在冲击载荷下,钢缆易受“易位”的影响,这是一种球状的永久变形模式,其涉及单个线元件的扭结。 这是由于过度的压缩(通常由动态事件引起的),并且通常导致钢丝绳的报废(Costello,1998)。 另一方面,SMA钢丝绳是相对抗扭结的,并且瞬态过载不太可能引起永久损坏。 超弹性行为的变形稳定状态可用于设计具有用于相邻结构的固有过载保护能力和在冲击负载下的大能量吸收能力的钢丝绳。 此外,SMA钢丝绳可以在阈值温度上呈现形状记忆效应,因此它们可以用作热致动器。

SMA钢丝绳的构造是解决实现大功率SMA元件的长期障碍的有前途的方法。历史上,通过将镍钛诺连接到其本身或相近的材料来生产复杂的结构是困难的。过去,连接镍钛诺需要专门的焊接技术、复杂的激光加工或机械卷曲,尽管最近在替代连接技术上取得了进展(Grummon等人(2006); Shaw等人(2007))。 此外,作为单片材料,镍钛诺的应用不容易扩大有几个原因:

- 大截面钢筋的性能通常比钢丝的性能差,原因是在材料加工期间难以控制淬火速率,并且对SMA丝进行优化的冷加工过程不切实际(尽管再次出现了一些改进 参见DesRoches和McCormick(2003); Frick等人(2005); Ortega等人(2005))。

- 由于强烈的热机械耦合效应,热响应时间与体积-表面比率成比例,导致在大的单块SMA棒中的响应缓慢。

- 镍钛合金的大棒是相当昂贵的。目前,直径为6.35mm的棒约为400美元/米,而使用相同外径(7times;7times;0.711mm,使用第3节中的命名约定)的常规49线Nitinol钢丝绳仅为60美元/米(Ft. Wayne Metals,2012)。

通过利用当前可用于钢丝绳的高度优化的制造工艺,导致了具有优异性能的大功率SMA元件的产生,与具有相当大小的整体条相比成本更低。

由于钢丝绳形式的SMA是一个相对较新的概念,SMA钢丝绳迄今只在很少的应用中实现。在生物医学应用中,目前使用小尺寸绞合SMA线,因为它需要有小的弯曲半径和高抗循环弯曲疲劳。例如,由于NiTi的高硬度和线的弯曲通过曲折腔的能力,小直径超弹性股线用于牙科锉。类似地,绞合的SMA丝用于血管过滤器、圈套和导丝,因为其能够疏通血管解剖中的严重扭曲和转弯(Ft.Wayne Metals,2010)。事实上,最近出现在植入的心脏装置(Meier,2007)的电极(引线)中的疲劳裂纹可能使SMA钢丝绳成为这种应用的有吸引力的替代方案。 SMA丝的成本是不锈钢丝的4到8倍,但是材料成本通常是生物医学装置的总价格的一小部分,因此这不是商业化的大障碍。在消费领域,超弹性电缆已经被用作可以承受极端处理的手机天线(Ft.Wayne Metals,2010)。

在开放文献中存在许多(主要是面向应用的)出版物,其中研究人员已经开始利用SMA钢丝绳的某些特征。在美国和欧洲,使用大的SMA元件(包括钢丝绳)用于振动抑制和土木工程结构的抗震保护引发了热潮。在另一个土木工程应用中,Song 等人 (2006)在混凝土中嵌入预拉伸的马氏体SMA钢丝绳,并且通过焦耳加热对钢丝绳进行后张拉,以在压缩中给混凝土施加预应力。我们预计SMA钢丝绳可以用作其他复合材料的增强材料,其中钢丝绳粗糙的外部将有助于减轻SMA和基体材料之间长期存在的脱粘问题。 SMA钢丝绳也被作为下一代高涵道比涡扇喷气发动机的可变面积风扇喷嘴的全尺寸原型中的致动元件进行了研究(Rey等人,2001; Barooah和Rey,2002)。除了这些现有的和提出过的应用,我们相信SMA钢丝绳作为大力量执行器、热锁存器和减震装置可能有巨大的应用前景,这可能用于许多未来的基础设施和运输应用。它们可以在形状记忆模式中用作热活性结构构件或在超弹性被动模式中用作极具弹性的元件。尽管有这些优势,我们没有在开放的文献中发现任何详细的SMA钢丝绳表征研究。这一系列的文章旨在开始填补空白。

除了技术意义,SMA钢丝绳还具有科学趣味性。即使在简单的、单轴负载的SMA丝和条中也会发生丰富的热机械耦合和不稳定的诱发相变(Shaw和Kyriakides,1995,1997,1998; Chang等人,2006; Liu等人,1998; Sun等人,2000)。 构造钢丝绳提高了多尺度材料-结构间的相互作用,其中相邻钢丝之间的接触条件和潜热相互作用可以导致复杂的相变动力学模式。在最近几十年中已经提出了许多精细的SMA本构模型,但是很少有针对多轴实验进行验证。 在由固有的组合张力-扭转弯曲引起的复杂应力状态下研究SMA组成性行为的条件是描述钢丝绳形式SMA的另一个科学动机。

3范例

两种NiTi钢丝绳设计得自Fort Wayne Metals,Research Products Corp.(Fort

Wayne,Indiana)。 图2显示了7times;7times;0.275mm设计(右旋普通捻)的注释照片,以及由较细的线材制成的较不常规的1times;27times;0.226mm钢丝绳。标识符7times;7times;0.275mm分别表示股数,每条股中的钢丝数量和钢丝直径。Fort Wayne Metals通过在大约500℃下对样品进行热处理几分钟,同时对金属丝进行机械约束来设置钢丝绳结构。因此,如果钢丝绳被拆卸,钢丝不会松开。每个钢丝绳型号中的所有钢丝来自同一个钢丝制造批次,并经历相同的标称热处理。因此,在整个给定的钢丝绳中,绳索性能应该是相对均匀的。在第5节和随后的部分中所述的每个实验都在从制造商处接收的新样品上进行。

3.1钢丝绳几何细节

图2示出了两种钢丝绳设计的横截面示意图和侧视图,包括测量的钢丝绳直径和单根钢丝与钢丝绳全局轴(z轴)的螺旋角1()。图2中标出的螺旋角与我们以前的会议论文(Reedlunn和Shaw,2008; Reedlunn等,2009,2010)提到的那些相差几度,因为其中的螺旋角从样品的数字照片估计得到的。这里,我们在具有微米平移台的显微镜下测量参考螺旋节距()和平均螺旋直径(,到钢丝中心线),并用公式计算参考螺旋角。通过平均

至少七个螺旋匝的线性距离来测量螺距以获得更精确的测量结果。

第一种(7times;7)钢丝绳型号是传统的右旋普通捻,其中六个外部股线围绕绳芯以右旋螺旋()缠绕(图2a)。绳芯由六根线()以右旋螺旋(,图2a中未示出,但参见第II部分)缠绕直芯钢丝构成。外部股线由围绕中心螺旋线(= 16.9°)以左旋方向(随位置变化,)缠绕的六根钢丝构成。

第二种(1times;27)钢丝绳型号缠绕更紧密,是用来与先前的设计进行比较的。 严格地说,它是单层绞线,而不是多绞线钢丝绳,为简洁起见,我们称之为钢丝。 除去1times;27钢丝绳的外层部分以显示图2b所示的交替螺旋。 中心芯丝是直的(= 0°)。 径向向外进展,接下来的三个螺旋层由在= -30.4°的5根钢丝,在= 42.5°的9根钢丝和在= -47.9°的12根钢丝组成。

3.2材料的热分析

7times;7钢丝绳和1times;27钢丝绳的相变温度分别通过PerkinElmer Pyris 1示差扫描量热计(DSC)或TA Instruments Q2000 DSC测量。材料样品和Shaw等人(2008)在大纲中所述相同。图3的热分析图中所示的吸热热流量(垂直轴) 分别由样品质量(对于7times;7和1times;27钢丝绳分别为30.93mg和18.48mg)和plusmn;10℃/ min的温度扫描速率标准化。铟用作参考材料以校准温度和热流。两种材料在冷却期间都表现出从A到菱面体相(R)和然后R→M的两步转变,这是商业镍钛诺的常见现象。在加热期间,7times;7材料(图3a)具有重叠的M→R和R→A变换,产生单个峰,而1times;27(图3b)具有部分分离的M→R和R→A变换。在热分析图上标有奥氏体(As和Af),马氏体(Ms和Mf)和菱方晶(Rs和Rf)转变温度以及相应的转化的特定焓。 7times;7材料在室温下显然是超弹性的,因为Af = -24℃。在加热期间1times;27的双峰使其稍微不清楚,但是在室温下的机械响应(在图6b中示出)证实材料确实是超弹性合金,并且我们估计保持超弹性至约10° C。

3.3试样制备

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138132],资料为PDF文档或Word文档,PDF文档可免费转换为Word