英语原文共 8 页,剩余内容已隐藏,支付完成后下载完整资料

建筑和构造材料

螺线电缆的全3D有限元素建模

利物浦工程大学L69,3GH,英国

工程航天以及公众工程学院,曼彻斯特大学M13,9PL,英国。

文献信息:

2011年9月20日收到;

2011年12月6日校正完成;

2011年12月23日发表;

2012年5月25日可供网络查阅。

关键词:

螺旋绞线电缆

有限元法

准静态轴向载荷

弹塑性本构关系

LS-DYNA

摘要:螺旋绞线电缆广泛用于轻质电缆支撑结构,例如运动场等桥梁。 由于它们的复杂几何形状,对它们的机械行为的准确理解是复杂的以及存在于许多单独的螺旋卷绕线材之间的复杂接触条件。 这个研究开发了多层螺旋绞线电缆的全3D弹性有限元(FE)模型使用LS-DYNA进行准静态轴向载荷。一种产生其复合物的新方法几何和FE网格设计和两个不同直径和数量的电线电缆被详细建模。预测的轴向载荷 - 轴向应变曲线和破坏载荷处于良好协调下的实验数据。

-

介绍

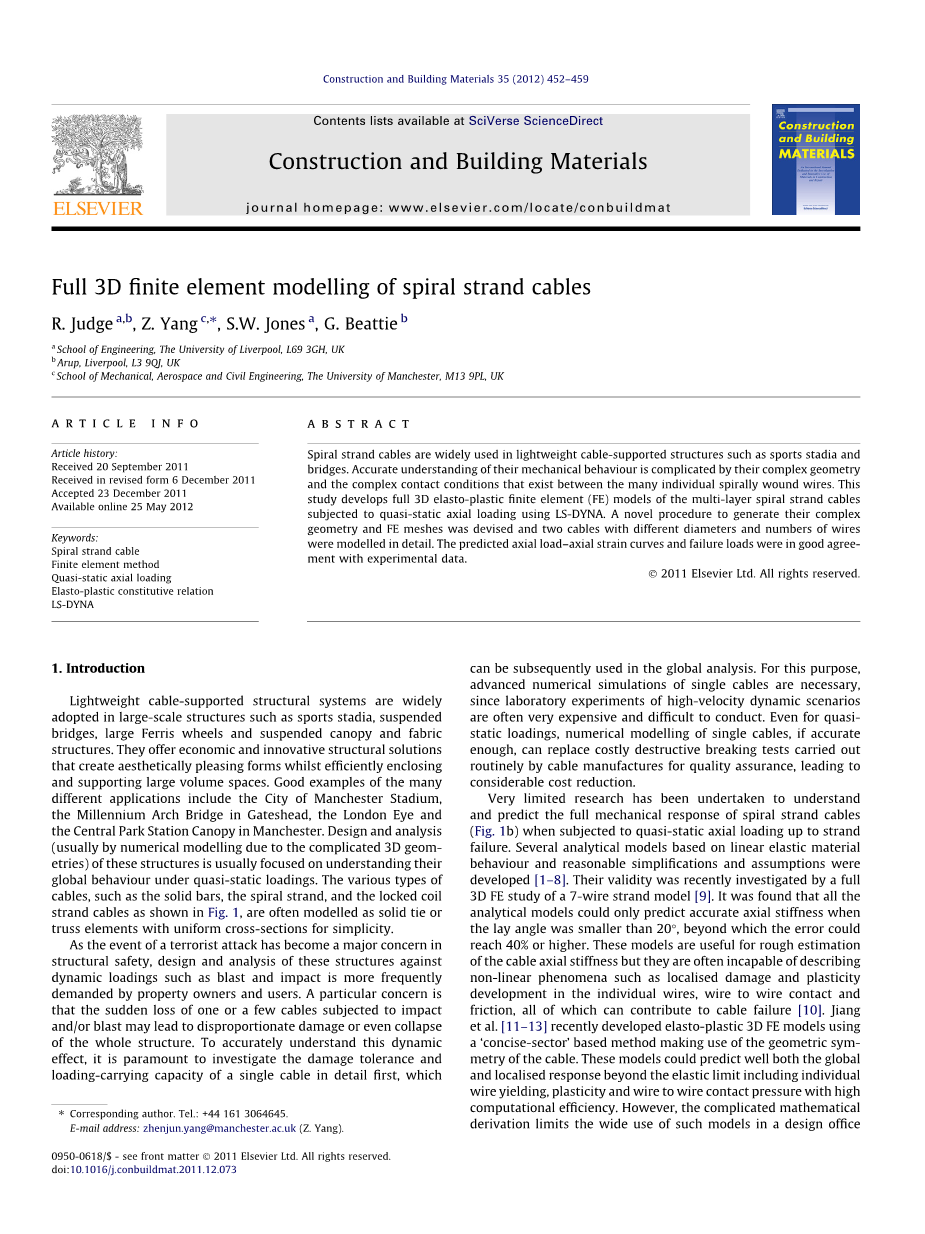

轻质电缆支撑结构系统广泛采用大型结构如体育场,斜拉桥梁,大弗累斯大转轮和悬挂的树冠和织物结构。他们提供经济和创新的结构解决方案创造美学令人愉快的形式,同时有效地包围并支持大容量空间。在不同的应用中有很多良好的例子:包括曼彻斯特市体育场,盖茨黑德的千年拱桥,伦敦眼和在曼彻斯特的中央公园站Canopy。设计和分析(通常通过复杂的3D几何数值模拟)这些结构通常集中在理解他们在准静态负载下的全局行为。各种类型电缆,例如实心杆,螺旋绞线和锁定线圈如图1所示。通常建模为实体领带或桁架元件具有均匀的横截面。

由于恐怖袭击事件已成为一个结构安全主要关注的问题,这些结构的设计和分析动态负荷更频繁例如爆炸和冲击符合业主和用户要求。问题是一根或几根电缆的突然损失受到冲击或爆炸可能导致不成比例的损害甚至崩溃的整体结构。要准确地了解这种动态效果,最重要的是调查损害容忍度首先详细说明单根电缆的承载能力,可以随后用于全局分析。以此目的,需要对单根电缆进行先进的数值模拟,因为高速动力场景的实验室实验通常是非常昂贵和难以进行的。即使对于准静态载荷,单根电缆的数值模拟,如果准确的话足够,可以代替昂贵的破坏性断裂试验进行通常由电缆制造商进行质量保证,导致可以预见的成本降低。

当经受准静态轴向载荷直到绞线失效,已经进行了非常有限的研究来理解并预测螺旋绞线电缆的完全机械响应(图1b)。基于线弹性材料的几种分析模型行为和合理的简化和假设开发[1-8]。他们的有效性最近被一个完整的调查7线金属模型的3D FE研究[9]。它被发现,所有分析模型只能预测准确的轴向刚度捻角小于20°,超过该角可能出现误差达到40%以上。这些模型对于粗略估计电缆轴向刚度是有用的,但它们通常不能描述非线性现象,局部损伤和可塑性发展在单根导线,导线到导线接触和摩擦,所有这些都可能加剧电缆故障[10]。Jiang et al[11-13]最近开发的弹塑性3D有限元模型使用了基于简单扇区的方法,利用几何对称-电缆的测量。这些模型可以很好地预测全球和超过弹性极限的局部响应(包括个体)线材屈服,塑性和线材与线材接触压力。但是,复杂的数学推导限制了这种模型在设计办公环境中的广泛使用。对于更复杂的螺旋股线和广泛用于实际结构的锁定线圈(图1b和c)和更准确的接触应力预测,最终失效模式和断裂载荷,全3D弹塑性FE模型(钢断裂和断裂)必须发达。这种模型的需求变得更加引人注目当电缆经受高瞬态负载条件时,例如爆炸和冲击,其中是不对称的装载条件和局部材料失效支配电缆行为。然而,生成准确的3D表示螺旋股线和将它们离散成FE网孔绝不是微不足道。所有单独的电线必须精确使得它们彼此接触,但是没有渗透,否则可能会出现数值不稳定性模拟。此外,要准确捕捉几何体线和模型之间的复杂接触电线,非常精细,需要高计算成本。这可以解释为什么很少有研究为螺旋绞合线电缆开发完整的3D有限元模型。

本研究旨在开发完整的3D有限元模型准确预测多层螺旋绞线电缆的完整机械性能,包括弹塑性变形-复杂的联系演变和当地材料失败。本文组织如下。一个新的程序给出了用于多层螺旋绞线电缆的3D有限元模型在两个螺旋绞合线电缆的建模细节是在第3部分,其次是详细的结果和讨论第4节中给出了主要结论。可能是注意到虽然只考虑准静态轴向载荷本研究中,3D模型也可用于研究动态载荷,例如射弹的影响。

-

生成3D FE模型的过程

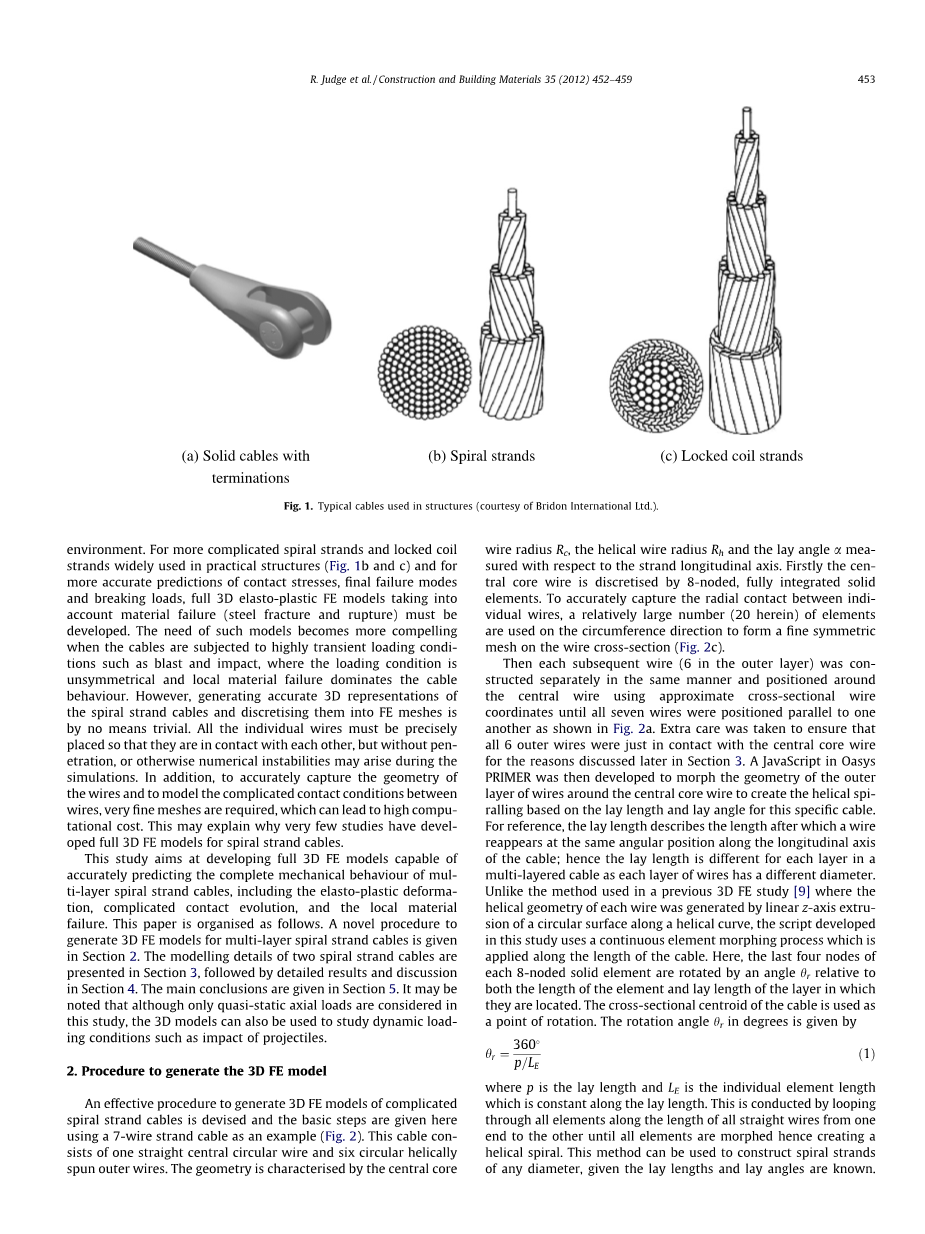

生成复杂的3D FE模型的有效过程螺旋绞线电缆,并在此给出基本步骤使用7线绞线电缆作为示例(图2)。该电缆由一条直的中心圆形导线和六个圆形螺旋线组成纺织外线。几何形状的特征在于中心芯线半径R c,螺旋线半径R h和相对于线股纵向轴线测量的捻距角a。首先,中心芯线由8节点完全集成的固体离散化元素。为了准确地捕获各个线之间的径向接触,需要相对大量的(在此为20个)元件在圆周方向上使用以形成精细对称在线横截面上(图2c)。

然后,以相同的方式单独地构造每个后续的线(在外层中的6)并定位在周围中心线使用近似截面线坐标,直到所有七根线平行于一个另一个如图2a所示。特别注意,以确保所有6个外部线刚刚与中心芯线接触第3节稍后讨论的原因。在Oasys中的JavaScript然后,PRIMER被开发以变形外部的几何形状围绕中心芯线的丝线层,以基于该特定电缆的捻距和捻角产生螺旋形螺旋。作为参考,捻距描述了线材之后的长度沿着纵向轴线在相同的角位置处重新出现的电缆;因此捻距对于a中的每个层是不同的多层电缆,因为每层电线具有不同的直径。与以前的3D FE研究[9]中使用的方法不同通过沿着螺旋曲线的圆形表面的线性z轴挤出产生每条线的螺旋几何形状,开发该脚本在本研究中使用连续元素变形过程沿着电缆的长度施加。这里,每个8节点的固体元件的最后四个节点相对于其旋转角度h r元件的长度并被定位在他们铺设的那一层上。电缆的横截面质心被用作一个旋转点。以度为单位的旋转角度h r由下式给出

其中p是捻距,L E是单个元件长度其沿着铺设长度是恒定的。 这是通过循环进行的

通过所有元件沿着所有直线的长度从一个结束到另一个,直到所有的元素都被变形,从而创造一个螺旋螺旋。该方法可用于构建具有任何直径的螺旋链,给定捻距和捻角是已知的。

另一个例子如图3所示。对于60mm直径的螺旋120芯电缆,下面还将对其进行分析。 它必须注意的是,用于螺旋绞合线缆的制造,线的扭转不是重复的。圆形线通常被弯曲成它们的螺旋形状扭曲。 这在这里不是关键的元素变形程序,dure是纯粹的几何预处理方法,因此结果不会引起扭转应力和应变。 它需要仔细考虑在模型中是否有残余应力在制造过程中的电缆绞合过程中。

-

实例和有限元建模

两根螺旋绞线电缆,一根直径为11.4mm,有7根电线(图2),另一个直径为60mm,120线(图3)都处在准静态轴向载荷下。

3.1七线电缆建模

六根7线11.4毫米直径的电缆如图2所示。他们首先被建模,因为他们已经被其他人广泛研究[9,11-13]并且有详细的实验数据可用于比较[14-16]。 表1列出了主要几何参数

直接取自[15]并用于本研究。 长度为200毫米和网格(图2中所示的部分)具有147,000个8节点固体元素和163,212个节点的7线电缆型号。 6电缆(I-VI)具有不同的绞距角和绞线长度。

3.2 120线螺旋绞线电缆

120线螺旋绞线电缆由一根中心圆形直线电缆组成和六个外层,每个在相反方向上彼此螺旋地缠绕围绕中心线。 该电缆的几何参数来自Bridon International Ltd.并列在表2中。应注意的是电线在该电缆的第二层具有稍微不同的直径,但是为了简化变形脚本,使用相同的直径3.2毫米,同时确保电缆的净横截面积没有大的改变。 模型的长度为200mm,并具有图1所示的部分的网格。 3具有2520,000个8节点固体元素和2797,920个节点。

3.3。材料参数

材料模型* MAT_PLASTIC_KINEMATIC与Von Mises yield标准和双线性各向同性应变硬化,可用于LS-DYNA [17,18]模拟冷拉钢丝的弹塑性行为。下列性能用于7线和120线电缆:杨氏模量E = 188GPa,泊松比t = 0.3,屈服应力r 0.2 = 1.540GPa,塑性硬化模量E p = 24.6GPa。他们是从在Bridon International Ltd进行的1770级线材的典型单轴拉伸试验;和根据[19,20]强调的那些[11-13]。在所有以前的研究中,注意力集中在电缆响应小的轴向应变或工作应力水平,并且断裂负载没有建模。然而,断裂载荷对于设计者和制造商来说是很重要的,如Jones和Utting [14-16]所强调的。断裂载荷与细节的6根7芯绞线电缆的故障模式从实验[15]并将用于验证本研究中开发的模型。验证的120线电缆将基于由Bridon International Ltd.提供的电缆断裂的实验负荷伸长曲线。为了预测电缆断裂载荷,需要个故障标准。这里使用的材料模型与元素杀死算法耦合,元素杀灭算法侵蚀元素当达到用户指定的故障应变时。基于机械材料从Bridon获得的用于3.73mm和5mm直径1770级线的数据,

故障应变为0.05和0.1分别用于7线和120线电缆。

3.4联系建模

在螺旋绞合线缆中存在两种物理类型的接触。 第一个是层内相邻平行导线之间的线间接触。 第二类型的接触发生在相邻层中的两条线以倾斜角度交叉,从而产生点对点接触。 这些触点通常被描述为网格点触点,并且可以引起比来自线到线触点的接触应力高得多的接触应力[23]。 为了简化模型构造,两种类型的接触被建模为所有导线之间的表面到表面接触对,因为接触线和点将在变形之后变为接触表面。

自动单面接触算法

LS-DYNA中的AUTOMATIC_SINGLE_SURFACE用于模拟以防止表面渗透。 在所有模拟中使用0.115的摩擦系数以解决负载期间的线与线的摩擦。

3.5电缆端边界条件

电缆的一端以所有自由度完全固定。 在加载端,为7线电缆建模了两个边界条件,称为固定端和自由端。 固定端条件约束除了沿着电缆的纵向轴线的平移之外的所有自由度。 自由端条件允许所有节点平移和旋转,允许电线旋转和拉直。 只有固定端边界条件对120线电缆在装载端建模。

在所有模型中,轴向载荷作为纵向位移施加到电缆故障。 LS-DYNA Explicit中的准静态解算程序用于所有仿真。

- 结果和讨论

4.1 7线螺旋绞线电缆

图4比较了Uting和Jones [15]的实验,Costello的理论研究[1],Jiang等人的简明有限元法,电缆I的电缆轴向负载 - 轴向应变曲线直到e a = 0.015。 [11,13],以及目前的全3D FE模拟。可以看出,所有预测的方法都与实验数据良好一致,直到e a = 0.006。在该应变之后,弹性理论结果偏离非线性实验数据,而简明FE研究和本3D模拟精确地预测了两种边界条件的完全电缆行为。应力轮廓更详细的检查(参见下面的图5-8)表明,当e a达到约0.006时,导线在螺旋线和中心线之间的接触点处开始局部屈服。这对应于图1中的电缆轴向力 - 轴向应变曲线的非线性的开始。当e a达到0.009左右时,产生了大部分股线材料。这也反映在图3中开始平滑的曲线。如在实验[15]中观察到的,在自由端情况下,在较低负载下,负载轴向应变曲线变得非线性,这与固定端边界条件相同,这也由FE模拟捕获(图4) 。这是由于中心线的早期屈服,这是由于高度不均匀的应力发展的结果。

自由端条件,如下所述。图5和图6分别示出了对于固定端和自由端边界条件,在e a = 0.002,0.006和0.010处的电缆的中心切割纵向截面上的Von Mises应力轮廓。在同一截面上的纵向应力(r z)轮廓如图7和图8所示。

如图5-8所示,装载端边界条件对Von Mises应力分布和轴向应力分布都有显着影响,特别是在高轴向应变时。在固定端情况下,中心线受到增加的纵向轴向应力和由螺旋线在螺旋线的径向收缩下连续地按压中心线引起的横向接触应力。在自由端情况下,螺旋线基本上自由旋转并开始变直,导致比固定端壳体下的横向接触应力低的横向接触应力。来自固定端边界条件的旋转约束和诱导的较高接触应力导致在相同应变(图5c和7c)下比从自由端条件(图6c和8c)更高的应力和更均匀的应力分布。此外,可以看出,在ea = 0.01,所有的线已经产生了Von Mises应力超过r 0.2 = 1540 MPa,并且在固定结束条件下处于应变硬化阶段(图5c),而螺旋线在自由端条件下仍部分处于弹性阶段。因此,可以得出结论,更强的电缆端部约束将导致更高的电缆轴向刚度(也参见图4),更高的负载能力和更好地使用所有电线。这意味着电缆端部终端的质量(图1a)对于电缆实现其设计的负载能力是至关重要的。图9示出了在[15]中测试的所有六根7线绞线的预测的全轴向负载 - 轴向应变曲线。在所有情况下使用固定端边界条件。在数值模拟中,电缆在136.0 kN至147.3 kN的断裂载荷下断裂,平均值为141.7 kN。这些值非常接近那些从试验[15]获得的那些,其中断裂载荷从136.7kN变化到145.4kN,平均值为139.2kN。在试验中报告没有完全轴向载荷 - 轴向应变曲线直到断裂为比较[15]。从图。如图9所示,还可以看出,较高捻距或较小捻距角(参见表1)导致较高的钢丝轴向刚度和较高的断裂载荷。这是因为较短的绞距导致中心线和螺旋线之

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[138131],资料为PDF文档或Word文档,PDF文档可免费转换为Word