英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

集成CAD/CAE/CAM系统在汽车冲压模具中的应用

Bor-Tsuen Lin amp; Chun-Chih Kuo

摘要 汽车工业的全球化和竞争使得有必要减少在产品开发上花费的时间。因此,计算机辅助产品开发已成为汽车工业中最重要的技术之一。根据并行工程概念,建立了汽车冲压模具开发的集成CAD/CAE/CAM系统。该系统基于三维表面构建CAD软件STRIM,CAD/CAE软件CATIA,冲压成形性分析软件DYNAFORM,CAM软件CADCEUS,基于冲压设计知识的系统和产品数据库。本文以后备箱盖外板的开发为例,展示了系统的强大功能,可以同时进行不同的开发阶段。该系统可以在相对较短的时间内大大缩短开发时间和成本,提高产品质量,推动产品进入市场。

关键词 集成CAD/CAE/CAM、并行工程、冲压模、汽车、拉丝模

1 介绍

冲压件具有相当大的潜力,因为它们的生产率和性能具有竞争力,因此它们已广泛用于汽车工业。但是,制造业有三个主要目标:提高产品质量,降低开发成本,减少开发时间。为了实现这些目标,我们需要引进新技术。

从制造的角度来看,大多数钣金应用的主要要求是良好的成形性。鉴于零件表面变得越来越复杂和锋利,我们需要利用可成形性分析来了解它们的冲压性能。1963年,Keeler和Backofen介绍了形成极限图(FLD)的概念。他们分析了冲压后的金属板蚀刻圆网格的形状和尺寸。从那时起,该技术已广泛用于钣金成形性分析。最近,使用有限元方法的软件已被用于分析和模拟金属板成形性。陈和刘结合圆网格分析和可成形性分析,以确定最佳模面,从而可以避免后地板中拉伸杯壁处的裂缝缺陷。Makinouchi使用可成形性分析软件分析四个冲压件挡泥板,行李箱盖外板,侧架外板和轮胎盘轮并预测其冲压后的坯料几何形状,回弹,板厚,残余应力和常见缺陷。Bigot等人开发了一种方法,用于验证基于尺寸表征和有限元比较的铝成型过程的建模。Pilani等人利用人工神经网络,基于系统的知识和有限元分析提出了一种基于模具面成形性参数自动生成最佳模面设计的方法。

由于芯片结构变得越来越复杂,我们必须在芯片设计中使用实体模型以避免各种元件之间的任何潜在干扰。此外,实体模型可用于构建溶解模型和估计模具结构的脆弱部分。因此,有必要使用3D CAD/CAE/CAM系统来构建实体模型,开发CNC工具路径程序,并在开发冲压模具时分析模具结构的应力。Nahm和Ishikawa利用基于集合的设计方法和参数化建模技术来处理设计早期阶段固有的不确定性。Park等将CAD/CAM系统与基于知识的系统相结合,开发出电机外壳的深冲模。程等人使用 Visual C 编程为涡旋压缩机的概念设计创建CAD软件,并在CNC加工中心制造一个真实的轨道涡旋部件。

汽车行业的全球化和竞争使得有必要减少在产品开发上花费的时间。由于网络现在被广泛使用,因此Kao和Lin设计了一个使用局域网和互联网的系统,允许两个地理位置分散的CAD/CAM用户同时进行产品开发。Kong等开发了一个基于互联网的协作系统,用于汽车制造商的压模设计过程,以剪切设计模型和分析结果。此外,集成的CAD/CAE/CAM系统可以极大地提高生产率。徐和王采用多模型技术和集成的CAD/CAE/CAM系统开发气缸盖。岳等人利用并行工程理念,开发了集成CAD/CAE/CAM系统, 开发水泵压铸模具,成功缩短了开发时间和成本,提高了产品质量。费雷拉开发了一套集成的CAD/RP/FEA系统,以改善锌铸件的制造工艺。

本文介绍了一种集成的CAD/CAE/CAM系统,用于使用并行工程(CE)设计汽车行李箱盖外板的冲压模具。

2 开发汽车冲压模具的程序

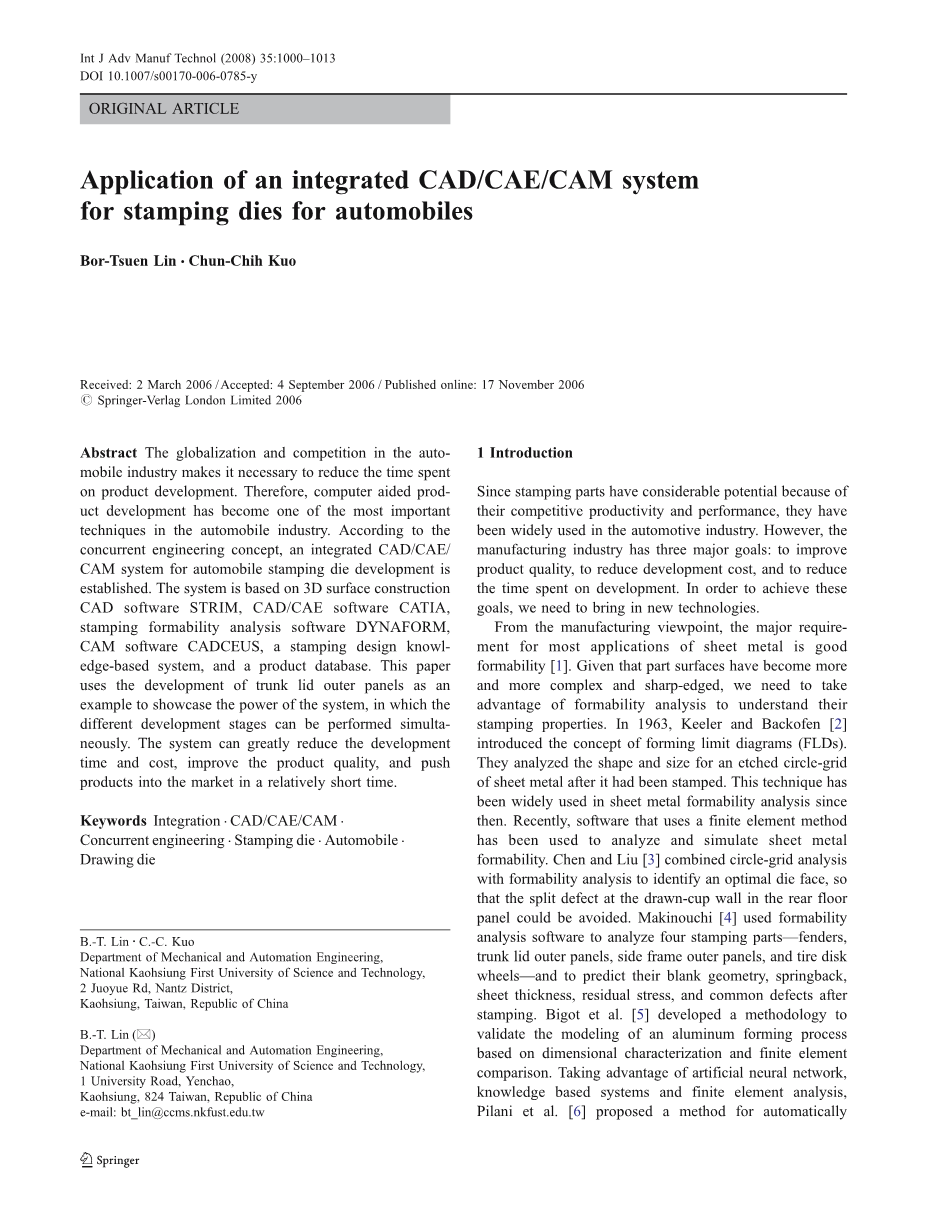

一旦从汽车制造商处接收到冲压件的表面模型,模具制造商就会初始化开发过程,如图1所示。

图1 冲压模具的开发流程图

模面设计是使用CAD软件创建3D模具面的过程,包括冲压零件表面,附件,拉延筋和粘合面,并使用可成形性分析软件分析其冲压性能。考虑到可能存在的共同缺陷,设计人员不断修改3D表面,直到获得最佳的拉丝模面,这将用于设计模具和设计加工模具面的NC程序。

布局图设计是基于其表面模型开发模具布局图的过程,其包括以下子任务:识别中心参考点,识别印刷方向,识别每个过程的责任,设计图纸模具面,设计模具高度和指示压力线。

由于汽车冲压模具的尺寸非常大,因此它们以最小化其重量和成本通过铸造加工。必须使用3D CAD/CAE软件来设计实体模型,以避免各种组件之间的任何潜在干扰,包括腔,冲头,加强肋,功能单元和/或上下模组的标准零件,以及压边器(BH)。

在模具设计过程完成后,设计人员将对三维实体模型执行运动和干涉分析,并在发现任何问题时对其进行修改。此外,冲压力非常大,必要时通过结构分析对模具结构模型进行修改和增强。

模具制造包括溶解模具制造,模具尺寸制造和模面制造。需要溶解模具,因为模具主体是通过铸造加工的。在确定构建三维实体模型所需的信息之后,设计人员应开发数控工具路径程序,以使用数控机床制造溶解模具。然后,通过溶解模具浇铸模体。

模具尺寸制造负责制作所有参考平面和孔,例如模具基础平面,引导平面,止动平面,组装平面,定位孔和螺栓孔。模面制造生成所有表面,这些表面将在所有后续子任务中完成。设计师使用3D CAM软件设计加工路径,包括粗加工,精加工和拐角精加工路径。此外,需要进行切割模拟以确保该过程的可行性。在识别出加工路径后,它们将被发布到NC代码中,以便CNC机床进一步处理。

当模具制造和组装时,CMM(坐标测量机)将测量模具的尺寸。如果没有发现任何故障,将会产生模拟试用。如果试用符合所有要求和规格,则会继续进行批量生产。

3 集成的CAD/CAE/CAM系统

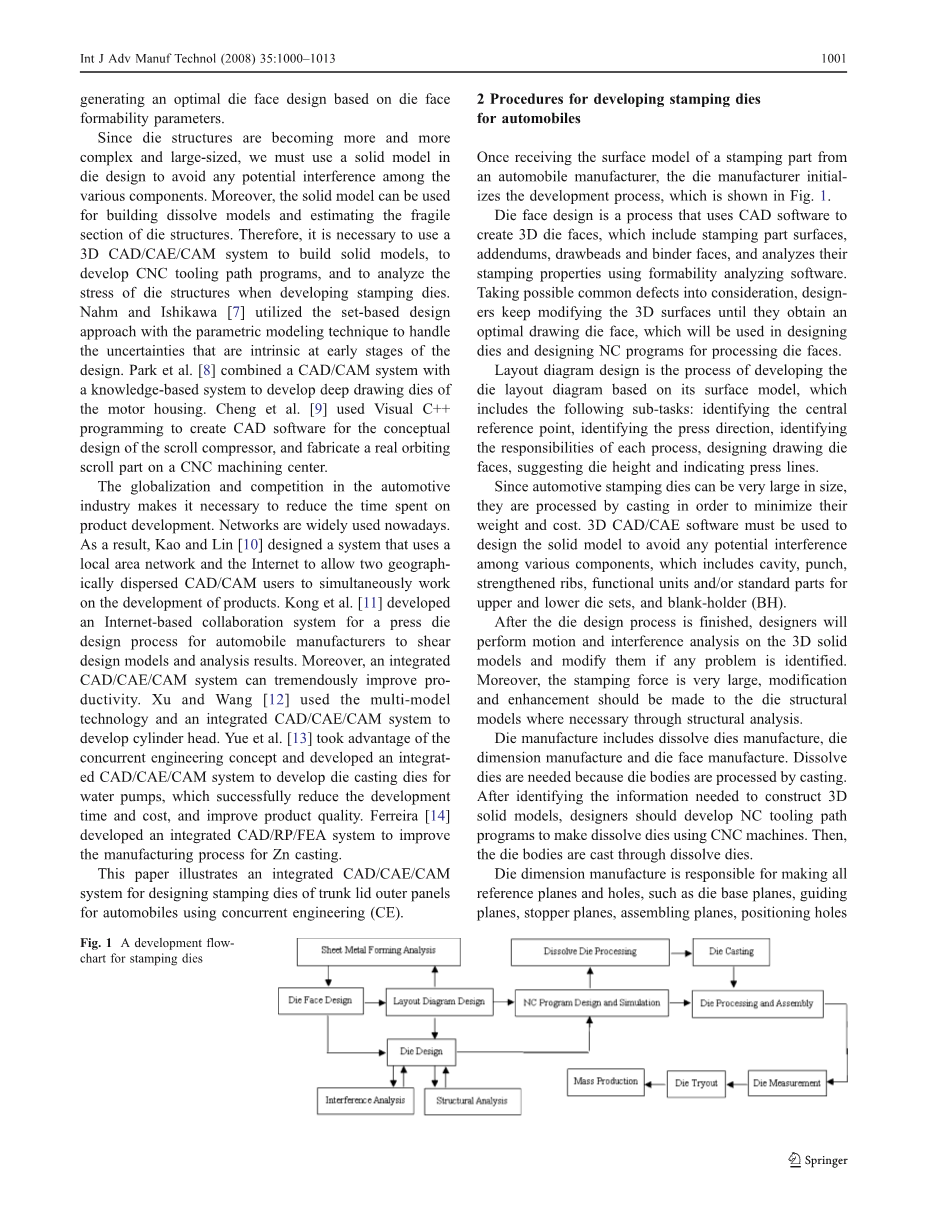

图2显示了用于冲压模具的集成CAD/CAE/CAM系统的方案。该系统包括一套CAD模面设计软件,一套冲压成形性分析软件,一套CAD/CAE软件,一套CAM软件,一个冲压模设计知识系统和一个产品数据库。

图2冲压产品集成CAD/CAE/CAM系统的总体方案

模面设计是在冲压部件表面周围设计各种支撑表面的过程。这些支撑表面不是冲压部件表面的一部分。 因此,模具制造商负责模面设计。为了确保冲压件表面与其支撑表面之间的一致性,必须使用专用的表面设计CAD软件。

常用的商业软件包括Icem Surf,STRIM和CATIA。汽车部件的表面非常复杂且锋利。使用以前的经验无法预测它们的可成形性。为了确保产品质量,设计人员需要在设计冲压模具之前对模具面进行成形性分析。目前,这种软件包括ETA的DYNAFORM,EDS的PAMSTAMP和AFE的AUTOFORM。

汽车冲压模具结构包括结构子组件,例如冲头,腔,加强肋,功能单元和凸轮机构,其用于改变冲压方向并减小模具尺寸。冲头和模腔的模面由数千个表面组成。这些组件也使设计工作变得极其复杂。在设计布局图时,设计人员使用平面图来说明芯片的布局。在设计模具时,设计师使用实体模型来构造与实际模具相同的模具。此外,设计人员使用运动和干扰分析来避免各种组件之间的任何潜在干扰。同时,进行结构分析以了解它们的应力和应变。市场上可用的相关软件包括CATIA, PRO/ENGINEER和UNIGRAPHICS NX。

由于汽车冲压模具结构复杂,应使用数控机床制造冲压模具。因此,CAM软件应该能够帮助设计人员生成工具路径并提供切割模拟。有许多CAM软件包可以支持上述功能,包括DELCAM的POWERMILL和UNISYS 的CADCEUS。

基于冲压设计知识的系统的构造包括布局设计和模具设计。布局设计包括表面成形参数的经验公式,例如板材厚度,模具间隙,圆角半径和回弹,以及材料参数,如弹性模量,应变硬化指数和各向异性。模具设计包括设计模具的设计程序,以及每个部件和标准部件的设计标准。

整个过程中所需的信息存储在产品数据库中,可以通过本地网络由系统中的所有软件访问。此外,为了使用户能够准确有效地访问数据,所有信息都存储在结构化数据库中,并包含详细信息,包括文件名,版本,日期和格式。

在该系统中,所有CAD/CAE/CAM软件和基于冲压设计知识的系统都安装在具有Pentium 43.4GHz CPU, 1024 MB RAM,128 MB图形和Windows XP操作系统的个人计算机上。产品数据库是在IBM服务器上构建的,具有Pentium 31.0 GHz CPU,1024 MB RAM,128 MB图 形和Windows NT操作系统。网络连接是1GB LAN(局域网)。

在本文中,我们使用缩放1/4的行李箱外板作为示例来说明如何开发冲压模具。我们使用STRIM 100为模具面构建3D表面。DYNAFORM 5.1用于执行可成形性分析。 CATIA V5 R13用于进行模具布局图设计,模具设计,运动和干涉分析以及结构分析。我们使用CADCEUS V5 R1进行刀具路径生成和仿真,获得NC程序。CNC机床使用这些NC程序来制造模具。同时,基于冲压模设计知识的系统用于辅助布局设计和3D模具设计。由于所有CAD/CAE/CAM软件都接受IGES格式,因此我们将它们用作这些软件和产品数据库之间的通信格式。此外,在整个开发过程中使用相同的3D实体模型,其中可以同时进行不同的开发阶段。因此,开发时间从根本上减少。

4 集成CAD/CAE/CAM系统的应用

4.1 版图设计

布局设计包括模面设计和布局图设计。图3显示了布局设计过程。模面设计旨在设计用于冲压部件表面的支撑表面。该过程的目的是改善其成形性冲压零件表面并避免冲压缺陷。布局图设计旨在规划和识别开发过程的程序和标准,作为模具开发的基础。最终设计图使用适当的比例绘制。

图3 布局设计的过程

4.1.1 模面设计

行李箱盖外板具有大的平坦表面,具有尖角的边缘围绕。常见的缺陷包括表面偏斜,抗凹陷性差和表面凸起,如图4所示。因此,模面设计在布局设计中变得非常重要。模面设计涉及使用IGES格式文件将零件表面导入STRIM软件,然后可以基于冲压设计知识的系统开发模具面。模面设计包括齿顶设计,夹面设计和拉延筋设计,如图5所示。旨在通过均衡冲压件表面的横截面长度和垂直平行线来协助成型和提高成形性。同时,齿顶也设计用于在弯 曲之前对零件型材进行前向修整。粘合剂面用于保持坯料,以避免在进入拉伸腔之前出现皱折。通常,其形状由冲压部件表面的偏移和延伸轮廓制成。拉延筋设计用于控制坯料均匀地进入拉拔腔,通过改变其位置,长度和横截面来避免任何缺陷。生成的模面模型将使用IGES文件导入DYNAFORM,以执行可成形性分析。该过程将确定最佳模面模型。

图4行李箱盖外板常见的成型缺陷

图5行李箱盖外板的正面

4.1.2 布局图设计

布局图设计是使用CATIA软件开发模具布局图的过程。零件表面通常是从车辆制造商处获得的,使用基于车辆的坐标和视角。为了促进模具开发任务,我们需要将基于车辆的坐标和视角转换为基于模具的冲压坐标和视角。模具中心应靠近零件中心。压制方向设置为缩短冲压行程并且不发生冲压阴影。此外,开发行李箱盖外板的过程包括拉伸,修剪和冲压以及翻边。

然后,指定修剪线,废料切割器的数量,位置和长度。最后,我们需要指定模具高度,并指定生产冲压线。

4.2 成形性分析

在布局设计阶段,我们使用DYNAFORM对3D拉丝模具面进行成形性分析。为了确保可成形性分析的成功,用户必须不仅能够为系统提供能够忠实反映实际成形过程的模型和参数,还能够准确地解释结果并提供建议。分析结果将用于修改模面模型以获得最佳模面。

当对行李箱盖外板进行成形性分析时,我们将空腔,冲头和压边机视为刚体。空白由他们的中立平面代表。 此外,本文中使用的例子是左右对称的。为了节省计算时间,我们只对模型的一半进行分析。

可成形性分析的过程如图6所示。可成形性分析的起始过程是为一半的模面模型导入IGES格式文件,并将开放线打入DYNAFORM软件。然后,使用壳单元对导入的表面进行网格划分,以构建绘制空腔的网格模型,绘制拳打和BH。还将基于坯料的尺寸构造坯料的网格模型。需要在坯料,拉拔模腔,拉伸冲头和BH上指定接触元件。此外,必须在拉延筋的中心线上指定等效的拉珠和它们的力。模拟模型如图7所示。

图6可成形性分析的过程

图7行李箱盖外板的模拟模型

空白材料是SPCC。需要指定成形参数和材料特性,包括板厚(0.5 mm),坯料与模具之间的摩擦系数(0.14),质量密度(7800kg/m3),杨氏比(207 MPa),产量强度(176 MPa),抗拉强度(295MPa),各向异性因子( R=R0°=R45°=R90°=1.7),应变硬化指数(n= 0.23)和塑性应力应变曲线。

拉丝模是单动压模。在执行运动模拟时,我们需要识别运动路径:上模开始向下移动以使空白触摸BH,并且冲头开始向上移动以形成空白。运动路径的总距离为300mm。冲压速度为2000毫米/秒。分析结果如图8所示。

图8成形性分析结果

取结果如图8所示。例如,可成形性分析的指导原则如下:为避免拉伸断裂,产品形状的稀释率必须在坯料伸长率的80%以内;产品形式不允许有裂纹或皱纹; 在齿顶,拉延筋和粘合剂面上应尽量减少裂纹或皱纹;产品形状的应力应大于冲裁材料的屈服强度,以确保冲压件具有足够的抗凹陷强度;并且在绘制过程中,模具触摸的最高点和最低点的空白点应在其特征圆角半径内,以避免模糊特征。

4.3 模具设计

全文共9209字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[2803]