英语原文共 13 页,剩余内容已隐藏,支付完成后下载完整资料

实验研究激光加工表面微观造型平行的推力轴承

实验是研究激光处理的表面微观造型平行的推力轴承增强的某些性能。测试结果与理论模型进行了比较,,发现在有关的运行条件之外有着别的关系。突出表现在,单向和双向定向部分反演轴承与一个基线的关系,激光表面微观造型与无微观造型轴承的比较显示好处在于增加了间隙和减少摩擦。

关键词:油膜轴承,滑块,轴承,表面微观造型

- 绪论

经典理论的流体动力润滑产生线性( couette )的速度分布与零压力梯度之间的顺利进行平行表面下的稳定状态滑动。这个结果在不稳定的润滑膜在任何外部力在表面起作用的情况下会破裂。不过,经验表明,稳定的润滑膜可以扩大他们之间的平行滑动面,一般由于某些机制,放宽一种或一种以上的对经典理论的假设。

在平行滑动面可以得到一个稳定的,有足够的承载能力的油膜,例如,宏观或微观表面结构就是不同类型。这些措施包括波纹形[ 1 ]和凸起微粗糙面[ 2-4 ]。一个好的工艺系统就是一个标准 [ 5 ] 。最近,激光表面纹理 [ 6-8 ] ,就是开口粗糙的纵向或横向的凹槽[ 9 ]在平行滑动提供承载能力。开口粗糙度的概念既[ 9 ]是基于有效地清除,减少在滑动方向和在这方面是相同的部分激光表面微造型概念所描述的标准。[ 10 ]产生静压力对高压力的机械密封影响。最近,王等人。 [ 11 ]实验表明,增加一倍的承载能力为表面纹理设计的反应离子刻蚀碳化硅平行推力轴承滑动在水中。这些简单的平行推力轴承,通常发现,在密封泵少的地方抽液是用来作为润滑剂的轴承。由于平行滑动他们的表现较差,比更先进的锥形或加强轴承。brizmer等人。 [ 12 ]表现出的潜力,激光表面纹理在的形式,定期微量波纹提供承载能力与平行推力轴承。模型的纹理平行滑块是发达国家和作用的表面纹理对承载能力进行了分析。最佳参数的微波被发现,以取得最大的承载能力。微蜂窝集体效应被鉴定是能产生可观的承载能力,接近的最佳的传统推力轴承。该本文件的目的是调查实验模型的有效性所描述的档号。 [ 12 ]通过测试的实际推力轴承且与没有表面微观造型的轴承比较,表现反演轴承与该理论预测与性能标准的差异。

第二章 背景

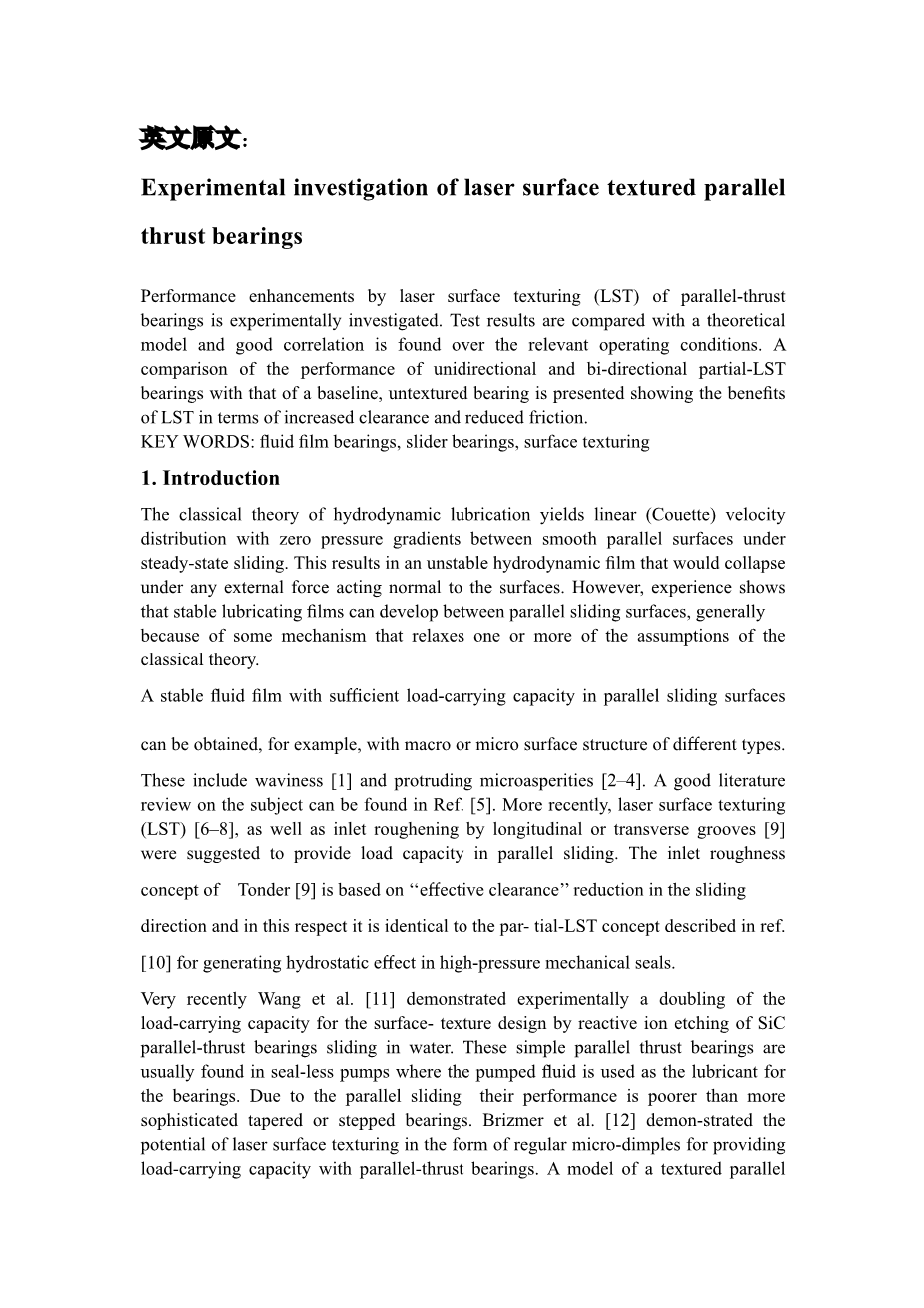

基本模型的横截面用标准分析了[ 12 ]是表现在图1。滑块有一个宽度B是部分微观造型BP = alpha;B的宽度。该纹理的表面组成众多波纹同一的直径为 深度为分布密度为自身属性。人们发现,有着微观表面造型的滑动面的油压被分开是与滑动速度U、液体粘度1和外部负载W有关[ 12 ]认为,有一个最佳的比例参数存在能使微观表面造型提供最大的无量纲负载。其中L是轴承的长度,且最浩的动力是HP=1.25.

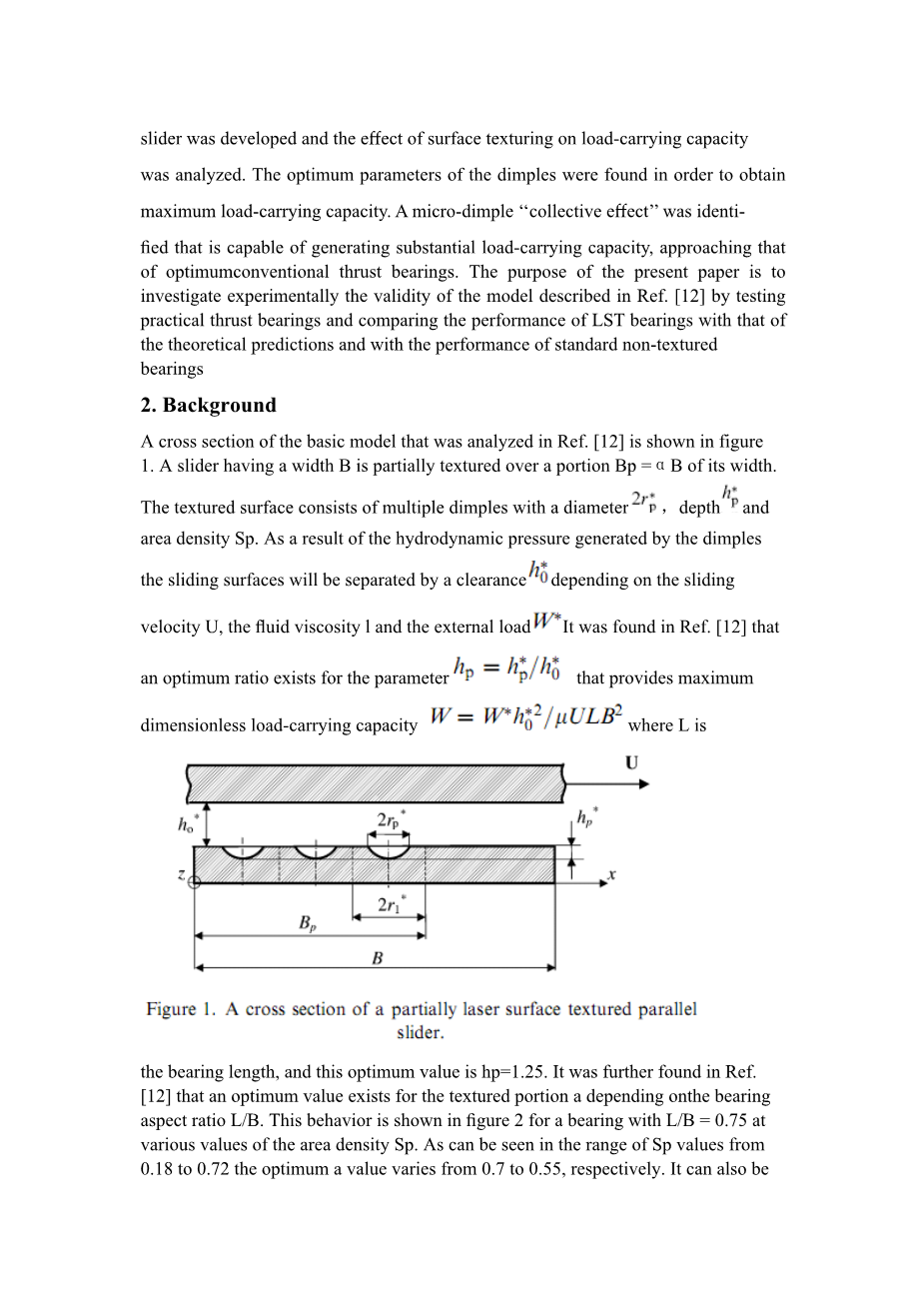

这是进一步发现, [ 12 ]认为,部分的表面微观造型存在一个最佳值为轴承长宽比L/B这种行为是如图2所示为轴承 b = 0.75在不同的价值观该地区的密度藻可以看出,在从0.18至0.72范围内发现SP值的最佳值不同,分别从0.7至0.55 。它也可以从图2 ,对于一个0.85lt;密度是没有最优值的SP存在且最高负荷瓦特与SP同步增加,因此,最大的面积密度,可以得到几乎与激光毛化是理想的。这亦是有趣地注意到,从图2,我们看到用软件仿真的部分表面微观造型的优势。举例说明,在SP=0.5比例alpha;=0.6时是alpha;=1时的三倍的的承载能力。

第三章 实验

测试轴承组成烧结碳化硅磁盘10毫米厚,有八十五毫米外径和40毫米内径。每个轴承(见图3 )组成一个单位,转子( a )和6垫定子( b )款。轴承提供了一个原始的表面光洁度

由研磨到平均粗糙度在Ra = 0.03的LM 。每个垫有一个长宽比0.75时,其宽度是衡量沿线平均直径定子。照片2部分第1定子是如图4所示的地方纹理地区出现更加美好的亚光表面。第一定子表示, ( a )是单向轴承与局部反演毗邻的领先地位,每个垫,类似的模型如图1所示。第二定子(二)是一个双向定向版本的部分反演轴承有两个平等的纹理部分1/2,对每一项垫结束。该激光毛化参数以下;压痕深度,压痕直径和压痕面积密度sp = 0.6 0.03 。这些压痕的尺寸,获得了与4脉冲30的NS的时间长短和4兆焦耳每使用1 5千赫的脉动Nd : YAG激光。该纹理部分单向轴承是一个= 0.73和该双向定向轴承是一个= 0.63 。可以看出,从图2这两种价值观应产生承载能力不同,接近最高的理论value.the试验台是显示schematically在图5 。电机轮流主轴,以其中一上持有转子重视。第二个较低的持有人的定子是固定的房屋,在于对滑动轴承和一个轴向加载机制,在轴线方向可以自由走动。

一个单臂反应压力与负载单元相互作用,从而许可证的摩擦力矩测量阻止自由旋转这个机架。轴向载荷是所提供的手段,对绝对的权重杠杆作用,是衡量一个第二负荷单元。感应探头是附加到较低的持有人的定子,让上线的测量清拆变化之间的转子和定子由于水动力影响的原因轴向运动的房屋,其中定子持有人,这是一个固定的。自来水供应的重心从一个大罐的中心轴承和渗漏从轴承是收集和重新分发。 1热电偶毗邻lt;brgt;外径轴承允许监测水温,作为水出口轴承。电脑是用来收集和处理数据上线。因此,瞬时关,摩擦系数,轴承的速度和开槽的温度可不断监测。

测试草案包括确定一个参考“零”点为清除测量第一有负载和无负载,然后固定轴承超过满负荷的范围。然后最低的轴向载荷应用,供水阀打开及汽车开启。轴向负荷增加的步骤40 N和每个负载的步骤是维持5分钟之后,稳定的摩擦系数在一稳定状态的价值。轴承的速度和水温监测整个测试的任何违规行为。试验结束时,最大轴向负荷460 N是达到或如果摩擦系数超过了价值0.35 。在年底的最后一步负荷电机及食水供应关掉,并参考有关清拆测量是复查。测试是在两种速度的1500 和3000 RPM的相应的平均滑动速度4.9和9.8米/秒,分别和每个测试重复至少3次

第四章 成果与讨论

作为第一步的有效性的理论模型。 [ 12 ]研究并比较,理论和实验结果的轴承间隙银两轴承载荷为单向局部反演轴承。结果表明,在图6为两种速度的1500和3000 rpm的情况下固体和虚线对应到模型和实验,分别。可以看出,双方间的协议模型和实验是好的,与不同的不到10 % ,只要负荷是150以上的12月31日在较低载荷测量的实验清拆要远远大于模型预测,尤其是在较高的速度, 3000 rpm的情况下,在120 n实测关是20的LM ,这是约60 % ,高于预测值。结果表明,该组合,如此庞大的间隙和相对低粘度的水可能会导致湍流流体膜。因此,假设油膜上,解决这一雷诺方程的标准形式。 [ 12 ]是基于可能违反决策模型无效特别是在较高的速度和最低的负荷。 [ 12 ]这是决定进一步限制比较负荷以上150 N

它这里应该指出,第一,企图测试基线无微观造型轴承与原来的表面光洁度的RA = 0.03的LM上都定子和转子失败,由于极高的摩擦,甚至在较低的负荷。在另一方面部分-第1轴承,整个负荷范围顺利。结果发现,后反演研磨完全移除约2的LM高度凸出部分 ,这是中形成的纹理周围的轮辋的波纹 ,导致在一个稍微粗糙的表面粗糙度= 0.04的LM 。因此,基线与无造型的定子重叠,以同一粗糙性的部分-第1定子和其后所有测试的表现与定子同在Ra值为0.04的LM的所有测试。转子表面粗糙度仍然存在,原因,即0.03的LM 。图7给出了实验结果为清除作为一个功能负荷为局部反演单向轴承(见定子在图4 ( a ) )和基线无微观造型轴承。比较是在两种速度的1500和3000 RPM的。面密度的波纹在部分-第1轴承是sp = 0.6和纹理部分是一个6.3 0:734 。该负荷范围扩大,从160至460 12月31日上负载检测试验台的限制,不容许较高的负荷。很显然,从图7部分-第1轴承运转大幅清拆比无微观造型轴承。在最高负荷460 N和速度1500 RPM的部分-第1轴承已清拆6的LM ,而无微观造型轴承间隙是只有1.7的LM 。在3000 RPM的清拆是6.6 和2.2的LM为第1和无微观造型轴承,分别。可以看出,从图7 ,这个比例约三倍,赞成部分-第1轴承是保持在整个负荷范围。

图8给出的结果为双向轴承(见定子在图4 ( b )款) 。在这种情况下,反演参数sp=6.3 alpha;=0.614和0.633 6.3 。清拆的双向定向部分反演轴承相比,降低这些的单向轴承在同一负荷。在460 n负载清拆为1500 rpm的是4.1 LM和为3000 rpm的,这是6月的LM 。这些价值观所代表的减少之间的关lt;brgt; 33和10 %相比,单向的情况。不过,可以看出,从图8的表现,部分-第1双向定向轴承仍是大大优于该无微观造型轴承。

图10为两种速度分别是1500和3000 rpm。可以看出,摩擦系数的两个部分反演轴承是非常类似的与略低的价值观,在部件较有高效率的单向轴承。无微观造型的的摩擦系数大得多比他们大的多,即第1轴承。在1500 RPM的(图9 )和最高负荷460 n摩擦系数的untextured轴承是约0.025相比,约为第1轴承0.01。

在最低负荷160 n值约0.06为无微观造型轴承的为第1轴承的0.02左右。因此,无微观造型轴承摩擦值,高于相应值为局部反演轴承在整个负荷范围的2.5和3倍。,在速度上获得了类似的结果, 3000每分钟转速(图10 ) ,但水平的摩擦系数是有点高,由于较高的速度。无微观造型轴承的摩擦高得多,是因为无小槽清理磨砂(见图7和图8),导致较高的粘性剪切。

导致轴承失效的原因很多,但常见的是不正确的使用、污染、润滑剂使用不当、装卸或搬运时的损伤及安装误差等。诊断失效的原因并不困难,因为根据轴承上留下的痕迹可以确定轴承失效的原因。

然而,当事后的调查分析提供出宝贵的信息时,最好首先通过正确地选定轴承来完全避免失效的发生。为了做到这一点,再考察一下制造厂商的尺寸定位指南和所选轴承的使用特点是非常重要的。

1 轴承失效的原因

在球轴承的失效中约有40%是由灰尘、脏物、碎屑的污染以及腐蚀造成的。污染通常是由不正确的使用和不良的使用环境造成的,它还会引起扭矩和噪声的问题。由环境和污染所产生的轴承失效是可以预防的,而且通过简单的肉眼观察是可以确定产生这类失效的原因。

通过失效后的分析可以得知对已经失效的或将要失效的轴承应该在哪些方面进行查看。弄清诸如剥蚀和疲劳破坏一类失效的机理,有助于消除问题的根源。

只要使用和安装合理,轴承的剥蚀是容易避免的。剥蚀的特征是在轴承圈滚道上留有由冲击载荷或不正确的安装产生的压痕。剥蚀通常是在载荷超过材料屈服极限时发生的。如果安装不正确从而使某一载荷横穿轴承圈也会产生剥蚀。轴承圈上的压坑还会产生噪声、振动和附加扭矩。

类似的一种缺陷是当轴承不旋转时由于滚珠在轴承圈间振动而产生的椭圆形压痕。这种破坏称为低荷振蚀。这种破坏在运输中的设备和不工作时仍振动的设备中都会产生。此外,低荷振蚀产生的碎屑的作用就象磨粒一样,会进一步损害轴承。与剥蚀不同,低荷振蚀的特征通常是由于微振磨损腐蚀在润滑剂中会产生淡红色。

消除振动源并保持良好的轴承润滑可以防止低荷振蚀。给设备加隔离垫或对底座进行隔离可以减轻环境的振动。另外在轴承上加一个较小的预载荷不仅有助于滚珠和轴承圈保持紧密的接触,并且对防止在设备运输中产生的低荷振蚀也有帮助。

造成轴承卡住的原因是缺少内隙、润滑不当和载荷过大。在卡住之前,过大的摩擦和热量使轴承钢软化。过热的轴承通常会改变颜色,一般会变成蓝黑色或淡黄色。摩擦还会使保持架受力,这会破坏支承架,并加速轴承的失效。

材料过早出现疲劳破坏是由重载后过大的预载引起的。如果这些条件不可避免,就应仔细计算轴承寿命,以制定一个维护计划。

另一个解决办法是更换材料。若标准的轴承材料不能保证足够的轴承寿命,就应当采用特殊的材料。另外,如果这个问题是由于载荷过大造成的,就应该采用抗载能力更强或其他结构的轴承。

蠕动不象过早疲劳那样普遍。轴承的蠕动是由于轴和内圈之间的间隙过大造成的。蠕动的害处很大,它不仅损害轴承,也破坏其他零件。

蠕动的明显特征是划痕、擦痕或轴与内圈的颜色变化。为了防止蠕动,应该先用肉眼检查一下轴承箱件和轴的配件。

蠕动与安装不正有关。如果轴承圈不正或翘起,滚珠将沿着一个非圆周轨道运动。这个问题是由于安装不正确或公差不正确或轴承安装现场的垂直度不够造成的。如果偏斜超过0.25°,轴承就会过早地失效。

检查润滑剂的污染比检查装配不正或蠕动要困难得多。污染的特征是使轴承过早的出现磨损。润滑剂中的固体杂质就象磨粒一样。如果滚珠和保持架之间润滑不良也会磨损并削弱保持架。在这种情况下,润滑对于完全加工形式的保持架来说是至关重要的。相比之下,带状或冠状保持架能较容易地使润滑剂到达全部表面。

锈是湿气污染的一种形式,它的出现常常表明材料选择不当。如果某一材料经检验适合工作要求,那么防止生锈的最简单的方法是给轴承包装起来,直到安装使用时才打开包装。

2 避免失效的方法

解决轴承失效问题的最好办法就是避免失效发生。这可以在选用过程中通过考虑关键性能特征来实现。这些特征包括噪声、起动和运转扭矩、刚性、非重复性振摆以及径向和轴向间隙。

扭矩要求是由润滑剂、保持架、轴承圈质量(弯曲部分的圆度和表面加工质量)以及是否使用密封或遮护装置来决定。润滑剂的粘度必须认真加以选择,因为不适宜的润滑剂会产生过大的扭矩,这在小型轴承中尤其如此。另外,不同的润滑剂的噪声特性也不一样。举例来说,润滑脂产生的噪声比润滑油大一些。因此,要根据不同的用途来选用润滑剂。

在轴承转动过程中,如果内圈和外圈之间存在

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[488237],资料为PDF文档或Word文档,PDF文档可免费转换为Word