英语原文共 6 页,剩余内容已隐藏,支付完成后下载完整资料

一种带有两个车轮链的扁平管道检测机器人

摘要 - 本文提出了一种新型管道检测机器人,该机器人具有多个传感器,可以检测80-100mm管道。该机器人的特点是仅使用两个轮链实现驾驶和转向能力。与一般采用三轮链的管道机器人相比,新设计提供了更为简单的机器人控制和方便的用户界面,特别是在T形分支方面。作为另一个优点,该机器人的扁平形状允许在机器人的两侧安装附加的传感器。描述了运动学和三种控制模式。最后通过实验验证了该机器人系统的性能。

Ⅰ导言

管道检测机器人的功能可以描述为驱动、转向、检测和检索。然而,用于检查直径小于100mm的管道的机器人在设计紧凑的转向机构和安装传感器(例如磁探针和超声波探头)以检查裂纹,破裂,泄漏等方面存在特殊困难。

管道机器人机构在机器人领域有着悠久的发展历史,可根据运动模式分为几种基本形式。它们是轮式、尺蠖式、腿式、螺旋式、履带式、PIG式和被动式。其中,轮式管道检测机器人已经大受欢迎的。然而,它们不适用于垂直路径或T-分支的操作。在最近的10年里,差动驱动型机制被深入研究。差动驱动类型通常有三个驱动轮链。机器人能够独立控制每条链路的速度,能够通过弯头和T-分支。然而,当仅使用一个机器人模块时,有时会在T- 分支处发生奇异运动。为了解决这一问题,已经开发了多种方法,如主动转向关节机制或两个机器人模块的协作。然而,整个机器人系统的体积变得庞大。使用三个动力轮链的另一个缺点是没有足够的空间在机器人主体中安装更多的传感器,因为三个车轮链占据了管道的大部分横截面积,尤其是直径小于100mm的管道。目前,只有一台摄像机安装在机器人身体的前方。Okada等开发了平面型管道检测机器人。然而,他们的设计是复杂的,适用于大型管道。

针对这些因素,提出了一种具有两个动力轮链的管道检测机构。这两个轮子的链条是由180度分开排列的,所以机器人身体两侧都可以安装额外的传感器。每个车轮链由两个电机控制;一个用于驾驶,另一个用于驾驶。一组计数轮产生一个螺杆运动,以实现转向和另一组车轮在管道内产生一个线性运动,而没有任何在肘部或t分支的任何奇异运动。

机器人系统由3个控制模式组成;移动,检测和搜索。我们将为每种模式引入相应的策略。利用并联机构设计机器人机构,使其具有可折叠性。可折叠特性使车轮机构适应管道内的墙。第二部分介绍了机器人系统的特点。在第三节中提出了运动学分析。在第四节中,我们通过仿真和实验证明了该机器人系统的有效性,最后得出结论。

Ⅱ机器人的特点

A.整个系统和机器人设备

图1所示的机器人系统由一个控制箱和一个机器人装置组成。机器人系统由操纵杆接口控制。机器人的用户可以通过使用视觉信息来检查管道的状态。

图 1 具有双轮链条的管道机器人机构

机器人装置由一个主体和两个轮链组成,如图2所示。机器人的长度为80mm,外径为100mm。

图 2 具有两个轮链机构的管道检测机器人系统的整体结构:(a)3D模型,(b)制成的机器人。

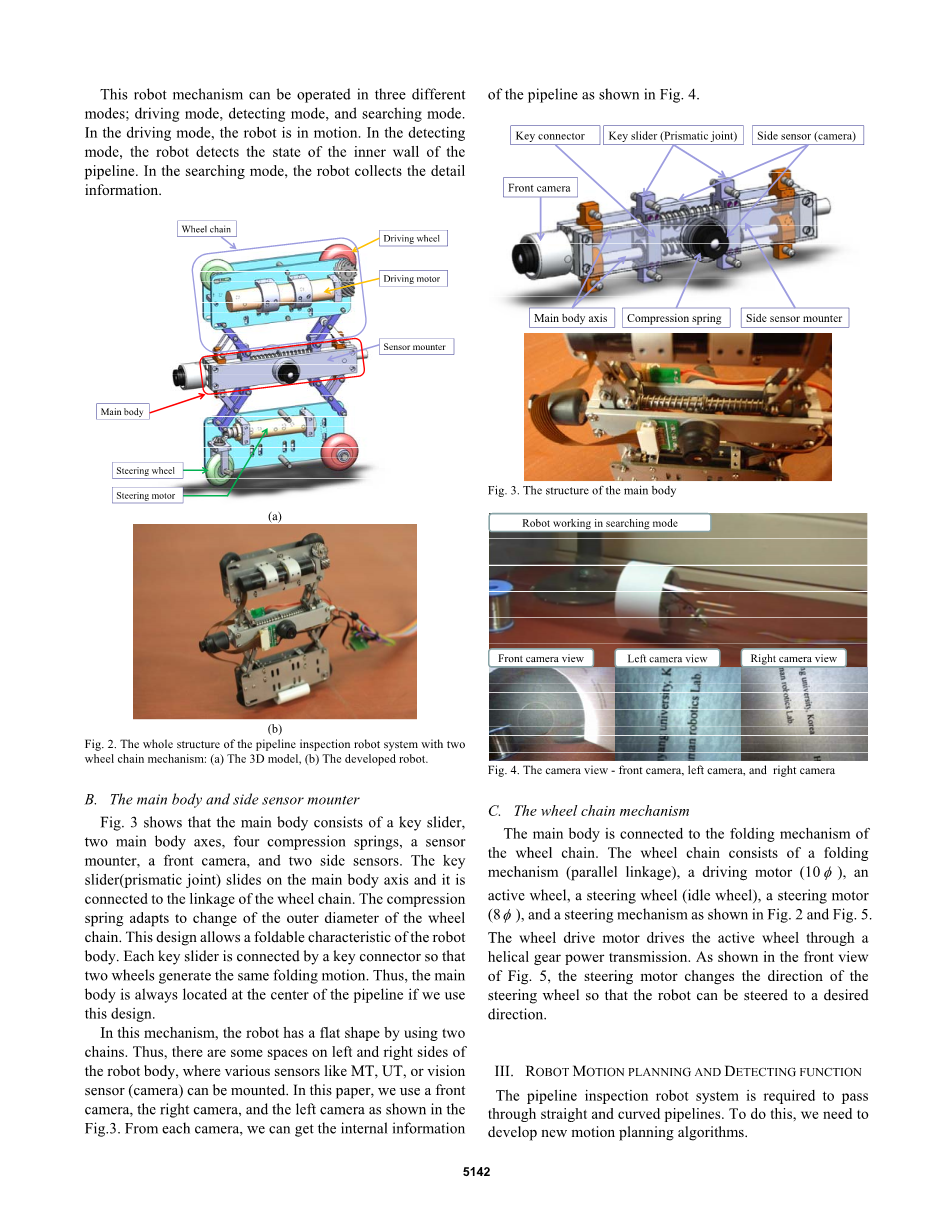

该机器人机构可以以三种不同的模式操作;驱动模式,检测模式和搜索模式。在驾驶模式中,机器人正在运动。在检测模式下,机器人检测管道内壁的状态。在搜索模式中,机器人收集详细信息。

B.主体和侧面传感器贴片机

图3显示了主体由一个关键滑块,两个主体轴,四个压缩弹簧,一个传感器安装器,一个前置摄像头和两个侧面传感器组成。主体轴上的键滑块(移动关节)滑移,它连接到车轮链的连杆。压缩弹簧适应车轮链条外径的变化。这种设计允许机器人身体的可折叠特性。每个关键的滑块由一个关键的连接器连接,使两个轮子产生相同的折叠运动。因此,如果我们使用这个设计,主体总是位于管道的中心。在这种机制中,机器人通过使用两条链具有平坦的形状。因此,机器人机身左右两侧有一些空间,可以安装MT,UT或视觉传感器(照相机)等各种传感器。在本文中,我们使用前置摄像头,右侧摄像头和左侧摄像头,如图3所示。从每台相机,我们可以得到内部信息。如图4所示。

图 3 主体结构

图 4 相机视图 - 前置相机,左相机和右相机

C.车轮链条机构

主体连接到轮链的折叠机构。轮链由折叠机构(平行连杆机构),驱动电机(Phi;10)、一个主动轮、方向盘(空转轮)、转向马达(Phi;8)和转向机构,如图和图5所示。

车轮驱动电机通过螺旋齿轮动力传动装置驱动主动轮。如图5的正视图所示,转向马达改变方向盘的方向,使得机器人可以转向到期望的方向。

图 5 车轮链条结构

Ⅲ机器人运动规划和检测功能

管道检测机器人系统需要通过直管和弯管。为此,我们需要开发新的运动规划算法。

A.管道的基本运动

图6(a)中的xyz表示局部坐标系附着在管道检测机器人的主体上。我们将theta;oi定义为方向盘的转向角。如果没有转向角,机器人将沿z轴向前和向后移动,而不会在管道中旋转。当机器人操作员通过使用前置摄像头检查管线的状态时,机器人的前进和后退运动被用于驾驶模式。

图 6 直管道上的运动(a)前视图(b)等轴视图(c)俯视图

图7显示了机器人的旋转运动。如果两个方向盘的安装方向相反,如图7(a)所示,机器人灵活地顺时针旋转并产生一个螺旋运动。如果车轮的安装方向相反,机器人会灵活地逆时针旋转。这种螺旋运动可用于检测模式;一旦前摄像头检测到管道内表面存在一些缺陷,机器人就会使用螺旋运动并定位到侧摄像头的位置,以便侧摄像头能够清楚地检查该点。

图 7 (a)CW旋转运动(b)CCW旋转运动

通过控制方向盘在同一方向上的角度也可以实现弯头或T型分支处的转向运动。图8(a)显示了当两个方向盘向左转向时,机器人在T分支处左转。图8(b)用于向右转向。应该注意的是,即使在转向运动中,两个驱动马达的速度也是相同的。因此,与其中三个车轮具有差速轮速度以通过弯头或T形分支的三个动力轮式机器人相比,用于转向的控制力矩较小。

图 8 在T分支和弯头处的运动(a)左转运动(b)右转运动。

B.控制模式

正在调查的管道检测机器人具有控制模式;驾驶模式,检测模式和搜索模式。首先,在驾驶模式中,机器人前后移动以通过使用前置摄像头检查管线的状态。在检测模式中,利用前置摄像头和侧置摄像头,准确定位了墙上特殊位置的位置。在搜索模式中,利用侧摄像头识别出点的状态或问题。图9显示了三种模式的图片。

图 9 实验结果:管道内导航。

IV机制分析

图10给出了轮机构的详细结构,坐标系,关节变量和参数.xyz表示与管道检测平台相连的局部坐标系;单位矢量,、和定义在方向盘的中心。

图 10 折叠机制

C表示机器人的中心,theta;oi表示转向机构上方向盘的中心。 向量pi定义为转向方向,theta;oi表示与pi之间的转向角。 如果角速度的方向是顺时针,则转向角theta;oi将是正值。否则,这将是负面的。d是管道的直径,r是滚筒的半径。然后,车轮中心的线速度v1和v2由下式给出

(1)

在这个系统中,线性速度v1和v2总是具有相同的量值。 然后,机器人中心C处的线速度表示为vc,机器人的角速度表示为omega;x、omega;y和omega;z。

1)情况1:直管道旋转运动

情况1是机器人在直管道中移动并绕由转向角度引起的z轴旋转的状态。 导向矢量pi可以用下述公式来描述

(2)

因此,机器人的线速度vc为

图11中的距离D表示机器人由于转向角而沿矢量pi的路径。表示机器人沿z轴的移动距离,r表示管线的周长。

图 11 机器人以转向角theta;oi移动路径

从图11中,我们可以找到参数之间的关系

(4)

(5)

当 D =vit 时,机器人沿z轴的角速度omega;z可以定义为

2)情况2:直管道旋转运动(theta;o1=theta;o2)

机器人的线速度vc与情况1相同,并且沿着x轴的角速度可以被描述为

Ⅴ执行机构

A.控制器

如图12所示,机器人控制器由控制箱,控制PC,抓取板,操纵杆接口和机器人设备组成。机器人控制由串行通信执行。在这个系统中,我们使用MCU(Atmega128)。MCU通过产生PWM信号来计算电机速度。它可以控制所有的微型直流电机。所有电机驱动器和MCU都集成在控制箱中。

通过安装在机器人主体前方的微型 CMOS摄像机向用户提供管道的视图。该摄像头模块可以检查管道内的情况。图12中示出了配备有照相机的机器人装置。

图 12 机器人控制器

B.机器人设备

电机嵌入在车轮机构的电机箱中。转向电机的峰值扭矩为30 mNm。 Maxon re 8和GP 8B齿轮头选择用于转向电机。驱动电机的峰值扭矩为150 mNm。驱动电机选用Maxon re 10和GP 10A齿轮头。

表1显示了机器人的规格。机器人模块的长度为80mm,机器人主体的外径从80mm变化到100mm。包括照相机和照明设备在内的机器人设备的总长度为94mm。机器人的重量为237克。本文采用直径为100 mm的管道作为试验台。

表 1

|

规格 |

Tbot-100-2chin |

|

机器人模块的重量 |

237g |

|

电机直径 |

6mm |

|

机器人模块的长度 |

80mm |

|

包括相机在内的机器人总长度 |

94mm |

|

外径 |

80-100mm |

|

线性速度 |

14cm/sec |

|

串行通信距离 |

15 M |

C.相机

在本文中,使用了三个CMOS相机传感器。其直径为10mm,最小焦距为2cm,可用于直径小于100mm的管道。

VI实验结果

实验中使用由直线部分,T形分支和弯管组成的管线。它的内径是100mm。 T形支和弯管部分是商业产品。

图13显示了用于实验的测试台,图14显示了在弯管中的驱动和转向运动。图15,16表明,管道检测机器人能够在T形支路上转向,并且还可以通过组合向后和转向运动成功改变方向。因此,通过这个实验可以验证所提出的机器人系统的性能。附加的视频剪辑显示实验结果。

图 13 测试台

图 14弯管处运动计划:(a)〜(b)在直管道处向前运动,(c)车轮转向,(d)〜(f)在肘部向左转。

图 15T形分支处的运动规划(水平至垂直):(a)在直线管道处向前运动,(b)〜(d)向左转向,

图 16(a)〜(c)在直管道上向前运动,(d)〜(f)向左转向,(g)〜(i)在直道后向运动 (d)〜(f)向左转,(g)〜(i)在T分支后向运动,(j)〜(l)在T分支向前运动。

Ⅶ 结论

我们开发了一种新的管道检测机器人,该机器人拥有多个用于检测80-10mm管道的传感器。机器人装置由两个扁平形状的车轮链条组成。通过只使用一个机器人模块而不产生任何奇异的运动,就可以产生转向和移动运动。该机器人的扁平形状允许在机器人的两侧安装附加传感器。通过在试验台环境下进行的各种实验,验证了所提出的管道检测机器人系统的性能。

一种排水管道检测机器人

摘要:应用遥控机器人和传感器系统,开发了一种诊断系统,该系统可以获取排水管道内壁缺陷的信息,如裂缝,损坏和通孔等。传感器系统由激光狭缝光束和CCD照相机组成,并测量管道内表面的3D轮廓。通过一系列图像处理,从CCD图像相对于传感器坐标计算距离数据。将数据转化为机器人坐标后,可以获得机器人的位置和方向,还可以获取管道缺陷的数值数据。这些

全文共8746字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[11324],资料为PDF文档或Word文档,PDF文档可免费转换为Word