英语原文共 7 页,剩余内容已隐藏,支付完成后下载完整资料

垂直循环式立体车库的停车与乘车调度优化

关键词:立式循环式立体车库停车和开车;调度优化;排队论

摘要 垂直循环式立体车库具有结构简单,成本低,易组合,占地面积小等优点。针对立式循环立体车库的停车和取车问题,通过队列理论研究了车库中的排队系统,得到了停车和驾驶调度优化的管理策略。仿真实验证明,本文所述的优化方法对整个垂直循环车库具有平均停车时间短,乘车时间短,平均服务效率高的优点。

正文 介绍

近年来,随着国民经济的快速发展和中国汽车制造业的发展,保留的汽车数量正在迅速增加。在北京,上海等大城市,十年来民用车的数量持续增长[1]。但是街道建设和停车场建设相 对较慢。随着汽车数量的逐渐增加,停车困难将变得更加严重,特别是对于居民区,公共消 费场所等。因此,在这种情况下,必须将停车场发展到太空[2]。与传统的自然地下车库相 比,垂直车库作为一种新的停车模式具有更多突出的优势,例如节省地面,更有效地确保人 身和汽车安全,易于管理的进出车库以及灵活的配置[3],我们可以说,这种车库是有效改 善城市静态交通的必不可少的选择。目前,垂直车库的机械结构的主要形式分为几种类型, 例如垂直循环,多层,水平循环,起重和移位,起重导轨,电梯举升,车辆往返,组合类型, 隧道和堆栈,水平水循环。垂直循环式立体车库由于其结构简单,制造成本低,易于组合且 占地面积小而受到欢迎。针对立式循环立体车库的停车和出入问题,本文基于排队理论[4], 研究了车库中的排队系统,提出了停车垂直循环型立体车库的描述和驾驶调度优化的管理策略。

垂直循环型立体车库的描述

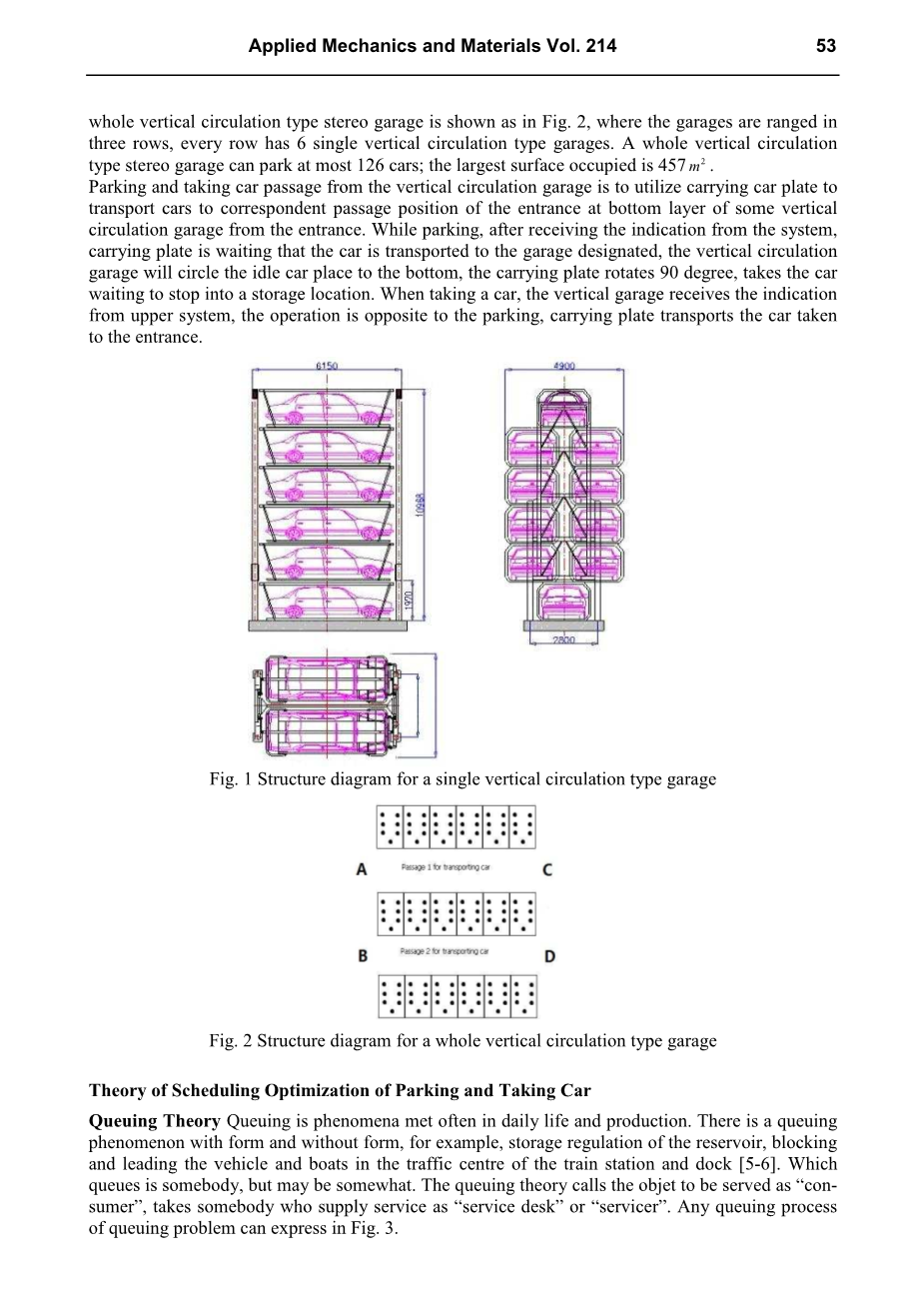

单个立式立体车库的结构图如图1所示。根据停车量的需要,单个结构车库中停车场的层数可以控制在三层到七层之间。图1是垂直循环式立体车库的机械结构,该车库有6层10批次。对于不同的需求,这种结构可以看作是整个垂直循环式立体车库的组合结构,更多的单个垂直循环式立体车库可以用于组合整个垂直循环式立体车库。实际上,整个垂直循环式立体车库可以由几个单个垂直循环式车库组成。为了易于理解,这里选择了18个4层的垂直循环式单层车库,可停放7辆车。整个垂直循环式立体车库如图2所示,其中车库分为三排,每行有6个单一的垂直循环式车库。整个垂直循环式立体车库最多可停放126辆车;最大占用面积为457 m2。

垂直循环车库的停放和乘车通道是利用载板将汽车从入口处运到某个垂直循环车库底层的入口对应的通道位置。停车时,从系统收到指示后,载板正在等待汽车运到指定的车库,垂直循环车库将空转的轿厢位置圈到底部,载板旋转90度,取车等待停在存储位置。乘车时,垂直车库从上层系统接收指示,操作与停车相反,载板将乘车运至入口。

图1单个垂直循环式车库结构图

图2整个垂直循环式车库的结构图

停车与乘车调度优化理论

排队论排队是日常生活和生产中经常遇到的现象。有一个有形和无形的排队现象,例如,水库的存储调节,在火车站和码头的交通中心阻塞和引导车辆和船只。哪个队列有人, 但是可能仅有一些。排队理论称对象为“消费者”,将提供服务的人员作为“服务台”或“服务员”。排队问题的任何排队过程都可以在图3中表示。

服务原则

客人离开

客人到来

排队理论

图3 排队理论

随机是排队系统的一个共同特征,这意味着到达的情况(一个到另一个的到达间隔)和消费者接受的服务是随机的。通常,在使用排队理论研究的排队系统中,到达间隔和服务时间之间至少有两个动量之一,排队理论也称为随机服务系统理论。

调度系统原理停车轿厢的优先原则:进行停车和取车过程后,举升机构返回到车库的入口和出口进行订购,举升机构上有一个载物板,以便下一辆车直接到达停泊

取车的优先原则:举升机构进行存储和取车过程,并返回到车库的入口进行订购,举升机构不携带所载的板块以直接进行取车操作。

在原处等待命令:完成取纸操作后,提升机构在原处停止以接受下一个任务。

交叉停车取车原则:车库系统一次可以接受更多的停车取车任务,系统采取乐观的服务秩序,最大限度地减少了单车停车取车时间。

时间模型优化垂直车库中的停车场通过上位机中的算法进行控制,以减少整个队列在停车和取车时需要等待的时间,根据排队原理建立数学模型。

通过收集有关实践垂直车库的数据,并在实际数据的基础上,根据排队理论,为整个垂直循环车库创建了一个乐观模型。

如图2所示,车库有两个高度独立的运载通道,为便于讨论,可以将两条路径假定为相对独立。运载车通道具有两个入口和出口,但是这些入口相对相等,可以认为相等。因此,在建立垂直车库排队理论模型的同时,可以将其视为单个咨询台模型。通过对数据的分析得出,到达和离开汽车与时间的关系取决于泊松分布,因此,垂直车库排队理论的模型为:M / M / 1模型。

排队论建立的单个停车场和乘用车的总建设时间如下。停车和开车的总时间就是

(1)

其中:tk—停车和乘车的总时间;p1i —车辆从目标停车场转移到目标车库的次数;

p2i—单位时间内车辆从目标停车场转移到目标车库的次数;—单位时间内,从目标停车场转移到目标车库汽车数量;t1—从1号车库到i 1号车库的运行时间;

t2—立体车库运行时间;—停车一次的等待时间;

时间分布范围是

(2)

其中:tm-停车时间分布范围; —单个车辆停取最长时间;

—单个车辆停取最短时间;

平均到达率是

(3)

其中:—平均到达率; —单位时间内停车数量;

-—单位时间内汽车出现率

每次平均停放汽车时间是

(4)

其中:—存取一辆车用的平均时间; —单位时间内停取一辆车所用时间;

—单位时间内汽车出现率

服务费率是

(5)

其中: f—平均服务费率

基于统计检验方法,认为到达的汽车数量服从参数lambda; = Na的泊松分布,停车和乘车时间服从负指数的分布。

因此,垂直车库的利用率消费者排队的等待时间(期望值)

模拟实验

根据上述数学模型,使用C#语言在上位机中编写程序,并进行控制算法的仿真实验。经过数百次的实验模拟,数量为ni的分布情况如下表所示

|

到达车辆 |

0 |

1 |

2 |

3 |

4 |

5 |

ge;6 |

|

出现车辆 |

10 |

28 |

29 |

16 |

10 |

6 |

1 |

表1- 100分钟内每分钟到达的汽车数量

可获得平均到达率(辆/小时)。为了使制造车辆更高效,更安全,稳定,机械结构运输速度控制t1,t2 将以一定的速度调节,结合上位机的优化算法,就会得到不同的ta。根据模拟实验获得的结果随机停放了100辆车,我们可以知道一次停车的最长时间是秒,一次停车的最短时间是秒,一次停车的时间分布范围是:秒。

|

停取车时间ti/s |

0 |

|

|

|

|

|

|

|

停车次数fit |

10 |

28 |

29 |

16 |

10 |

6 |

1 |

表2-停取车时间与停车次数的关系

从以上数据可以看出,单次停车或开车所需的平均时间是秒,平均服务速率

单次停车和上车的平均时间和服务费率是衡量垂直车库效率的最重要指示。现在的一般机制主要是垂直升降式,升降平移式,电梯式,堆垛式。为了对垂直循环立体车库的性能进行综合评估,将表所示的一般停车和取车的平均时间进行比较,得出结果如表3所示:

|

车库类型 |

垂直循环式 |

垂直升降式 |

升降平移式 |

电梯式 |

堆垛式 |

|

每辆车平均停取车时间ta/s |

26.60 |

67.78 |

40.70 |

57.69 |

60.00 |

表3-不同车库平均存取车时间

结论

本文以竖向循环式立体车库为研究对象,通过队列理论研究了车库中的排队系统,得到了停车和驾驶调度优化的管理策略。仿真实验表明,采用优化方法在整个垂直循环车库中具有一定的优势,例如平均停车时间短,乘车时间短,平均服务效率高,它具有更高的价值。

参考文献

[1] Fu LH, Song H (2002) Vertical Garage: Necessary for Development of City Static Traffic [J].

Science of Transportation and Economy 3:384-386

[2] Men HW, Pan HX (2004) Prospects for Development of Vertical Garage in China[J].

Mechanization of Construction 14:4-5

[3] Xu Ni (2009) Application and Research of Intelligent Vertical Garage [J]. Development and

Creation of Mechanical Products 22:60-61

[4] Yang XF, Xiao H (2004) Comparative Analysis of Automatically Parking and Taking Car In

the Vertical Garage[K]. Mechanical Manufacture and Automation 5(33):47-53

[5] Hua X (1987). Queuing Theory and Random Service System [M]. Shanghai Translation and

Publishing Company, 1987

[6] Koh SG, Kwon HW, Kin YJ (2005) An analysis of the end of ailse order picking system:Multi

aisle served by a single order picker[J].International Journal of Production Economics

11(98):162-171

[7] Fintze1 K, Bendahan R, Vestri C, Bougnoux S (2004) 3D Parking Assistant System[J]. IEEE

Intelligent Vehicles Symposium 120:381-385

[8] Xu G N, Cheng HN (2008) Scheduling Principle Optimization for Vertical Garage Based on

Queuing Theory[J]. Mechanism of Crane Transportation 3:50-55

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[234100],资料为PDF文档或Word文档,PDF文档可免费转换为Word