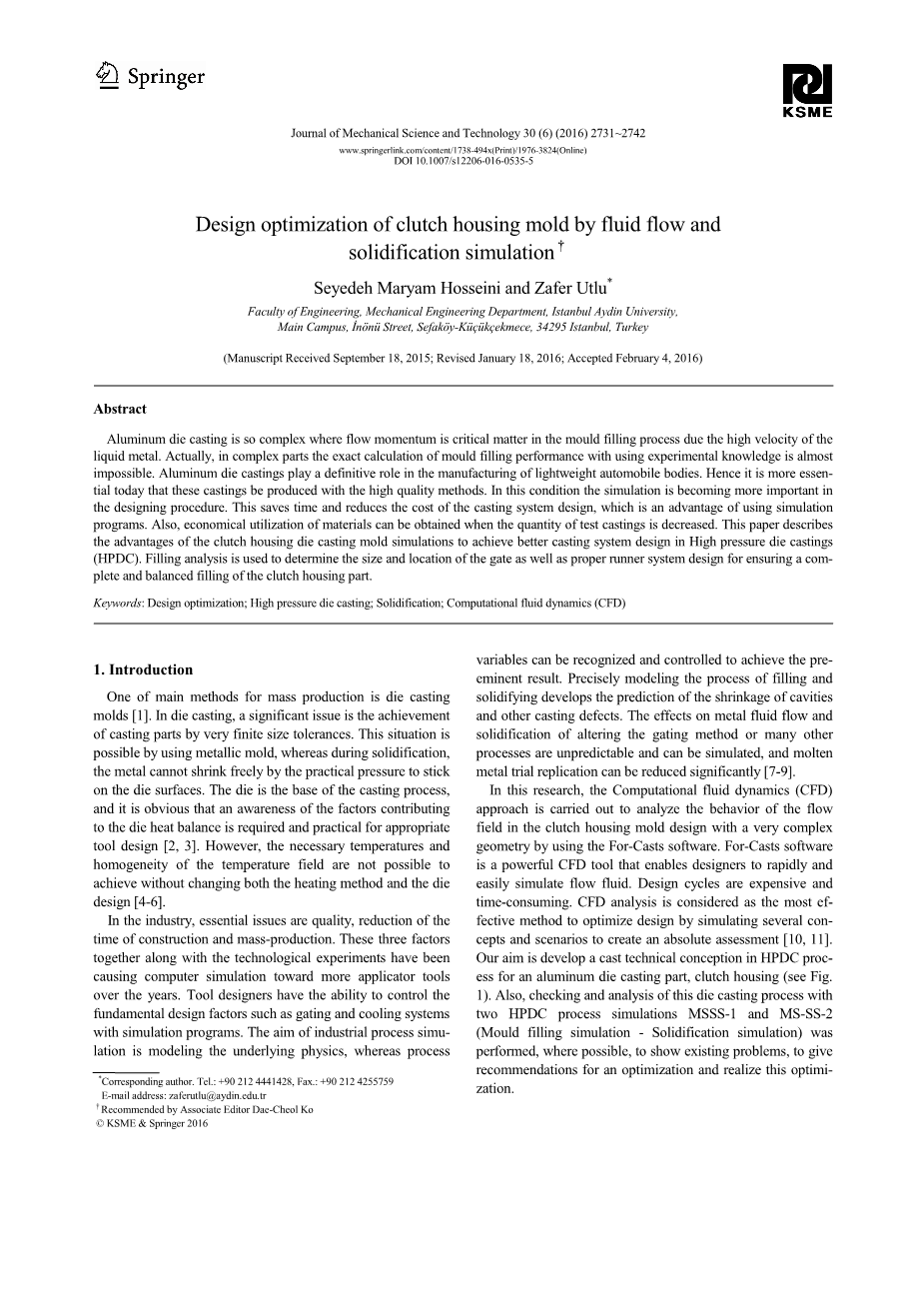

英语原文共 12 页,剩余内容已隐藏,支付完成后下载完整资料

离合器壳体模具的流体流动和凝固模拟优化设计

作者:希伊德·玛雅·霍塞尼,扎弗·乌特鲁

收稿日期:2016年2月4日

摘要:

由于液态金属的高速流动,铝压铸非常复杂,在模具填充过程中,流动动量是问题的关键。事实上,在复杂的部件中,使用实验知识精确计算模具填充性能几乎是不可能的。铝压铸件在轻质汽车车身制造中发挥着决定性的作用。因此,今天更重要的是这些铸件是用高质量的方法生产的。在这种情况下,仿真在设计过程中变得越来越重要。这节省了时间并降低了铸造系统设计的成本,这是使用仿真程序的优点。另外,当测试铸件的数量减少时,可以获得材料的经济利用。本文描述了离合器壳体压铸模具模拟在高压铸造(HPDC)中实现更好的铸造系统设计的优点。灌装分析用于确定闸门的尺寸和位置以及适当的流道系统设计,以确保离合器壳体部件的完整和平衡的灌装。

关键词:

设计优化;高压铸造;凝固;计算流体动力学(CFD)

-

介绍

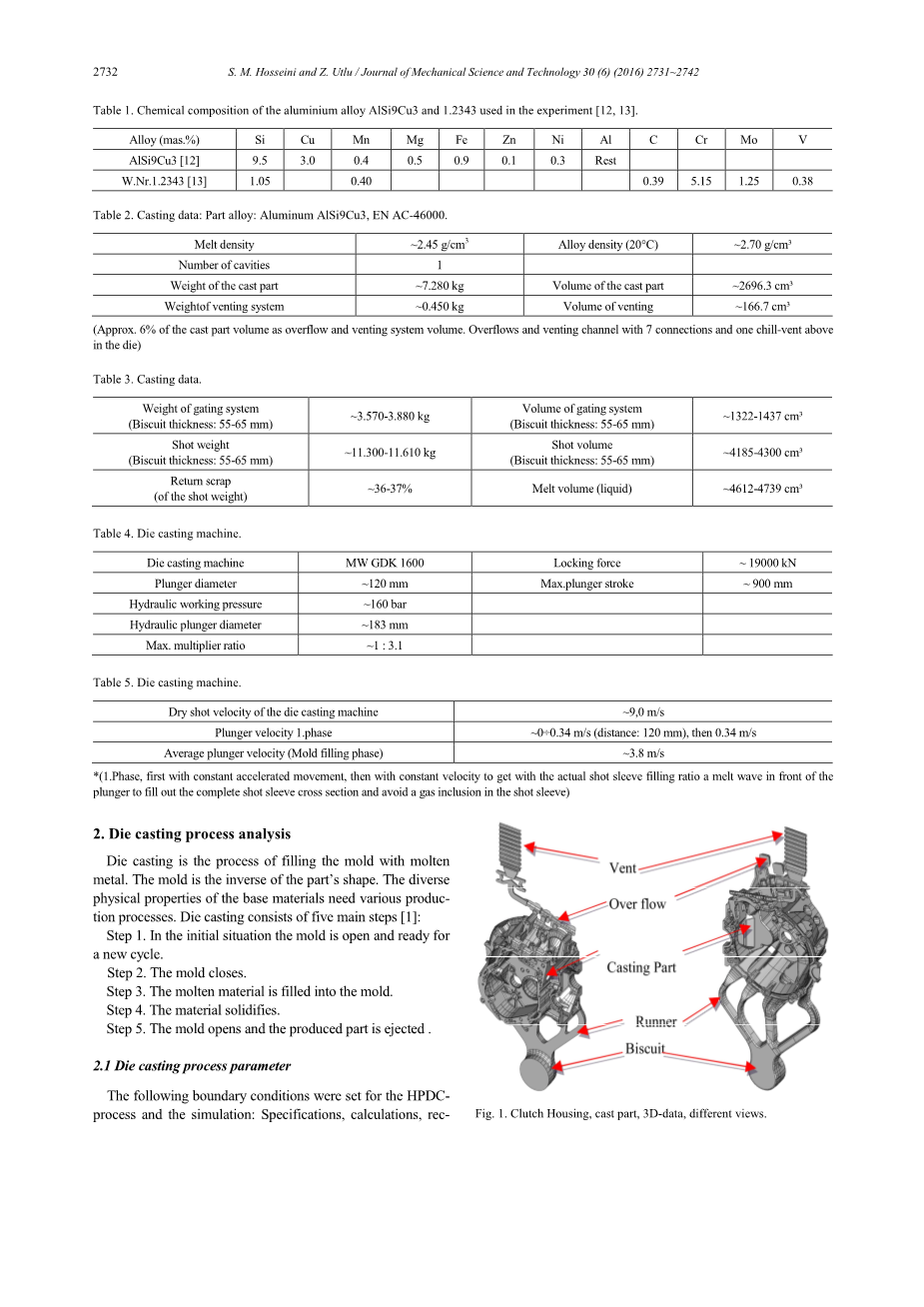

大规模生产的主要方法之一是压铸模具[1]。在压铸中,一个重要的问题是通过非常有限的尺寸公差实现铸造零件。这种情况可以通过使用金属模具来实现,而在凝固过程中,金属不能通过实际压力自由收缩以粘附在模具表面上。模具是铸造工艺的基础,很明显,对模具热平衡有影响的因素的认识对于适当的工具设计是必需和实用的[2,3]。然而,在不改变加热方式和模具设计的情况下,温度场的必要温度和均匀性是不可能实现的[4-6]。在工业中,关键问题是质量,减少施工时间和大规模生产,生产。这三个因素连同技术实验一起导致多年来计算机模拟更多涂药工具。工具设计人员能够使用仿真程序控制基本设计因素,例如选通和冷却系统。工业过程模拟的目标是对基础物理进行建模,而过程变量可以被识别和控制以实现卓越的结果。对填充和固化过程进行精确建模可以预测型腔和其他铸造缺陷的收缩情况。金属流体流动和改变浇注方法或许多其他工艺的影响是不可预知的,并且可以被模拟,并且熔融金属试验复制可以显着减少[7-9]。本研究中,计算流体力学(CFD)方法是通过使用铸造软件来分析具有非常复杂的几何形状的离合器壳体模具设计中的流场的行为。 For-Casts软件是一款功能强大的CFD工具,可让设计人员快速,轻松地模拟流体流体。设计周期昂贵而且耗时。 CFD分析被认为是最有效的方法来优化设计,通过模拟几个概念和场景来创建绝对评估[10,11]。我们的目标是在HPDC工艺中开发一个铸造技术概念,用于铝压铸件,离合器壳体(参见图1)。此外,在可能的情况下,使用两个HPDC工艺模拟MSSS-1和MS-SS-2(模具填充模拟 - 凝固模拟)检查和分析压铸工艺,以尽可能显示存在的问题,为优化提供建议,实现这种优化。

2.压铸工艺分析

压铸是用熔融金属填充模具的过程。 模具与零件的形状相反。 基材的各种物理特性需要各种生产工艺。 压铸包括五个主要步骤[1]:

第1步:在最初的情况下,模具已经打开并准备好进行新的循环。

第2步:模具关闭。

第3步:将熔融材料填充到模具中。

第4步:材料固化。

第5步:模具打开并且生产的部件被弹出。

2.1.1溢流,排气系统(所有腔体)

一旦铸件的腔体被填充,剩余的溢流体积和排气系统就以大的流速和高速的熔体完全充满。对于高熔体速度,需要高压力。除此之外,模具填充结束时的压力峰值的高度取决于减速力和减速距离。通过改变溢流连接的横截面以及模腔中改变的速度和压力比,柱塞减速和模具末端压力峰值降低的可能性

填充(见表13)[14]。通过这里实现的横截面渐变,铸造单元(a)可以向模具填充结束(为了避免或减少毛刺)减慢(参见图2(a)和(b))。例如类似于下面所示(图3)。对于模具的排气,可以推荐使用间隙厚度为1.3mm的特殊铜 - 钨冷却通风口。间隙厚度约。 1.3毫米是可能的,尤其是可以使用特殊的铜冷风口,因为热传导率高达5-8倍,相当于热压工具用铝压铸的常见表现。表14列出了排气系统的特性。

2.1.2 p-Qsup2;,F-v图

图4

pQsup2;图是大多数压铸工程师最常用的计算方法。 在该图中,工程师确定压铸机可以完成模具设计必需品; 液态金属在正确的位置范围注入,填充时间足够小以阻止过早冻结[15]。 带有GDK 1600机器的离合器壳体的铸造过程如图4所示。必要的阀门调节:〜43%divide;50%(在模具填充阶段,最大柱塞速度的百分比)。

2.2在压射缸内冷却

在铸造零件离合器壳体配量过程开始时,压射缸的初始温度被认为是大约。 200℃(根据灌装开始时的平均模头温度)。 下图(见图5)表示在最坏情况下(即,高传热系数(HTC))在压射缸中的凝固和显着较低的1100和600W / m 2 K的HTC。图表显示了金属中的平均温度(红色曲线)和凝固部分的增加(蓝色曲线)。HTC在金属覆盖的拍摄套筒表面上并不稳定,但在本地不同。HTC的最高值接近金属接触套筒的位置,最低值接近bis-cuit。 因此,在压射套筒中的凝固的计算需要计算几个HTC。

在填充开始之前,金属在压射套内部失去了可观的热量。金属部分冷却并固化。从烘箱温度的冷却程度(这里的假设:高达大约655℃的平均熔化温度)特别取决于几何环境,流动速度和在压射套筒和金属中的沉降时间的持续时间,以及射击套筒温度。第一阶段压射缸填充物(由于柱塞速度缓慢)的低填充水平,长的投配时间和长的持续时间,低的金属温度和低的压射套筒温度正在恶化工艺条件,即液体的高冷却比金属和在压射套筒中预固化部分的增加。还应该考虑预固化金属可能从压射套筒壁上被提起,并且与金属流部分地混合到模腔中。这可能会在铸件上造成缺陷。较高的固化分数导致缺陷的可能性较高。当前填充液位(约57-58%),压射缸温度和熔体温度(假定约为200°C和690°C),给料和停留时间(包括第一阶段的持续时间)的组合通过对熔体温度的增加和温度的控制以及压射套筒的温度(即对压射套筒的加热和温度控制,可以通过如图6 )。与柱塞一样,此处还推荐使用带有冷却铜套的钢制活塞。

2.3射击套筒中的波形特征

平行于压射缸内的冷却,在第一阶段期间太慢或太高的柱塞速度导致如图7中所示的饼干区域内的波浪反射,从而导致波浪破碎,并且因此分别导致空气和 铸造烟雾包含物。 值得注意的是柱塞的缓慢射速是[16]:

其中L是圆柱体的长度,t是时间,c0 = sqrt(gh),g重力,h是压射缸中金属的初始深度,max是缓慢射击阶段期间金属表面的最大允许斜率。式。 (1)相对于时间进行数值积分以获得慢镜头速度分布。 下一步是验证计算出的缓慢射击速度是否允许有足够的时间来排空空气。 进行可压缩空气流量的瞬态CFD分析,以通过压铸工艺来绘制空腔中的压力分布。 柱塞速度等于快速和慢速射击速度。 由于柱塞速度持续增长的变速轮廓不能稳定柱塞的快速开始速度之前空腔中的空气压力,因此必须使用柱塞的恒定速度分布[17]:

其中H是柱塞直径,h是套筒中金属的深度。必须进行CFD计算以确定防止空气夹带的最佳慢速喷射速度。在计算值附近,尝试了几个缓慢的射击速度。当指定的柱塞速度太慢时,喷射缸内的金属飞溅过多。波速激发临界波形和金属翻转,当指定的柱塞速度太高时导致空气夹带。因此,根据几次尝试的速度,最终的慢镜头速度被接受[18]。通常只有一个理想的操作顺序存在一定的柱塞直径,压射缸套长度和压射缸填充率,这也取决于剂量过程。通常填充率在50%和60%之间时,可以获得良好的填充效果。这里,实际的镜头套筒充填比例约为。 57-58%,恒定的活塞位置约。 0.34米/秒是必要的。因此达到了柱塞前面的熔化波,其填充了完整的压射缸横截面并且避免了压射缸内的气体包含。在开始时,距离约。当经过压射缸注入孔(压射缸注入孔的长度:83mm)时,首先计划柱塞的恒定加速运动。

- 结果与讨论

3.1 HPDC过程模拟

在制造汽车零部件的大批量和低成本零件时,HPDC是主要技术。液态金属(通常为铝,镁或锌)在复杂的浇口和浇道系统中以高速和高压注入模具。模具导轨的几何复杂性是强烈的三维液体流动,具有相当大的自由表面碎裂和飞溅。模具填充和通风孔的位置对于以最小的空隙和孔隙率形成均匀的铸造组件至关重要。浇口系统的设计和模具的几何形状可以解决这些问题。最终,控制模具填充和模具热性能是提高产品质量和工艺生产率的关键[7,8]。对模拟结果进行了仔细检查和比较,以便将它们用于制造压铸模具。在整个充型过程中,由于进气门系统的改进和过流的布置,预测了气封受气体影响的内部气孔,并显着降低了内部气孔的存在[10]。对于铸造过程模拟,使用了围绕铸造零件,浇注系统,溢流口和在模拟模型边界具有足够边界的通风系统的长方体部分。对于单腔模具,这里完整的模具插入物被网格化并用于模拟,因为模具没有对称的布局。对于铸件式离合器外壳总共约。使用了2.15亿个细胞(细胞尺寸/边缘长度0.85mm),以实现模拟结果的最高可能精度。在模拟模型的边界,模具钢的周围区域可以进行热传输。为了模拟填充(流体流动模拟),将模具钢的初始均匀温度设定为200℃。假定模具的温度水平(180-220℃)可以得到保证,所选择的边界温度应该近似于模具中的实际情况,因为传递到更远处的模具钢层的热量将至少需要几秒钟。对于正常的锁定时间lt;5 - 25秒,铸件将在热流到达温度控制通道之前弹出。在下一个循环开始之前,模具表面的温度将再次达到几乎均匀的温度水平。凝固模拟是模具填充模拟的延续,并且基于模具填充模拟的最终不均匀温度。

3.2模具填充和凝固模拟

为了呈现模拟结果,制作了以下数字:

(a)根据熔体表面或铸件温度的温度分布模拟填充和凝固,只有模具填充ge;645℃ - le;528℃,只有模具填充时仍然为空空腔区/气体和空气/铸烟雾填充区域ge;560℃ - le;210℃,且仅凝固ge;560℃ - le;210℃和ge;410℃ - le;202℃,在每种情况下均不会消失温度区域。

(b)以熔体表面熔体速度分布为视角模拟填充模。在模具中(0 m / s - ge;36 m / s没有衰减,0 - ge;100 m / s并在28 m / s以下分别衰减到100 km / h。

(c)以熔体表面熔体压力分布为视角模拟填充模。 在模具中le; - 0.5 bar - ge;350 bar。

(d)模具填充和凝固的模拟,考虑到模具中的液相,使固化区域变淡,其中液相少于lt;1%和lt;30%。

合金AlSi9Cu3的凝固间隔在文献中为〜600℃ - 〜490℃。 实际上,凝固间隔取决于当前合金的确切组成,并且相应地变化。 对于根据假定的合金组成的模拟,此处考虑596℃ - 534℃的凝固间隔。 我们假设低于约。 540°C - 500°C到目前为止,凝固进展; 迄今为止的粘度上升,部分凝固的熔体压入型腔中,只有极高的力和压力才能进料。

没有特殊的最终金属压力 - 没有乘数 - 压力约为。 371-345巴,37-35MPa的压缩应力和最终的金属压力 - 乘数 - (这里不推荐,因此也不可能!)压力

约。 1149巴,凝固过程中的压缩应力为115兆帕,可用MW GDK 1600机器进行调整。 根据预测铸件面积和铸机最大锁紧力约为最大压力。 1149-792在模具内部是可能的(理论上)。

(e)考虑到铸件收缩率下降10%收缩率,30%和50%收缩率下的凝固模拟。

在所提供的图中,可以清楚地识别确切的填充过程,固化过程以及可能出现的问题和问题区域。

3.2.1离合器壳体,MS-SS-2

在柱塞运动开始时的压射室填充比率为57-58%,并且具有约为1的柱塞速度。 0.34米/秒,达到柱塞前面的熔体波,填充完整的压射缸横截面。这避免了饼干区域的波浪反射以及喷射套筒中的空气或气体夹杂物。在开始时,距离约。 120毫米,当通过射击套筒注入孔时,首先计划柱塞的恒定加速运动为0divide;0.34 m / s。切换点设置为315-305mm柱塞方式。 流道系统和浇口区域内的空气或铸造烟雾(由脱模剂破裂引起)可以几乎完全推入铸件空腔。

低熔体射流通过铸造部件型腔的模具填充而衰减,部分不立即完全填充的肋结构和局部横截面扩大导致包含,混合以及然后运输一部分空气或铸造烟雾 通过熔体。溢流和排气系统分别位于模具填充最后到达的区域。 外部通风只是由于末端的熔体流动而中断。 大部分空气或烟雾可以推入溢流口或通风系统。

另见这里。 如图8(a)和(b)所示。 在54.4%FV(填充体积)=约。 铸件的33%被填充,75.2%的FV(图9(a))=约。 66%的铸件已经被填充(同时参见上面视图中的每个情况下的实际未填充区域,如底部;上述图片中的局部大的温度增加); 相应的数字意味着熔体包括各个区域。 一部分残余空气,铸烟和熔融混合物(其沿着流动前沿携带或者包含在溢流附近的通风系统连接处)流入溢流和通风系统。 另一部分混合物可保留在铸件中,并在最终金属压力阶段的模具填充结束时被压缩。

铸件剩余的夹杂物和孔隙的体积基本上取决于夹杂过程中空腔中的空气和气体压力(应当尽可能低地通过良好的通风外部)和固化期间的局部 有效的最终金属压力。 根据机器的投影面积和锁定力,在没有最终金属压力或没有最大最终金属压力或最大乘数的乘数的情况下,在〜160 /〜495的腔体内〜371 /〜1149 /〜1149-792/〜512-341巴在可能的液压系统。

不存在熔体充填前部区域基本冷却至固化间隔(AlSi9Cu3:〜596℃C534℃)的区域。冷流的发生危险因此很小。进料端的时刻取决于浇口几何形状,铸件几何形状以及在静液或部分液态铸造金属中进料有效压力的过程中。与闸门的连接之前已经中断的局部液体或部分液体区域被固化,从此时开始不能再供给。实际上,大约在大门后固化。

全文共6857字,剩余内容已隐藏,支付完成后下载完整资料

资料编号:[9379],资料为PDF文档或Word文档,PDF文档可免费转换为Word