英语原文共 14 页,剩余内容已隐藏,支付完成后下载完整资料

最佳冷镦机选择——无飞边闭模镦锻的载荷估算

Matthew OConnella, Brett Painter a,*, Gary Maulb, Taylan Altana

aERC成形制造技术,俄亥俄州立大学哥伦布,俄亥俄州43210,美国

b产品系统系,焊接工程系,俄亥俄州立大学,哥伦布,俄亥俄州,美国

产业摘要

在冷作成形中,确定工艺可行性的两个主要因素是成形所需的负载和能量。这两个因素决定了公称压力的大小,进而影响到最大的生产效率。在工艺规划阶段,这些值的近似估算,影响到其允许机器的大小和更高的效率。然而,估计无飞边闭模锻件成形负载没有很好的方法。本研究的目的就是为了解决这个问题。为此进行很多实验来测量许多无飞边闭模锻件的负载。并与使用数学模型(修正应力法)和有限元分析(二维变形)得到的理论负载结果比较。此外,有限元法还可以研究载荷在摩擦状态、固定大小和均匀应变状态下的敏感性。结果表明修正应力法在很多情况下是十分准确的但是在另外一些情况下高估了35%的载荷。有限元对载荷的预测更准确些但是一般情况下低估了5-20%的载荷。

1.简介

该项目与位于俄亥俄州蒂芬的美国国家机械公司(NMC)合作,该公司主要为锻压工厂提供各种冷镦和热锻机床。当设计冷镦、热锻机床时,NMC需要估计每个工位的成形载荷,以确定级进模的顺序和生产产品所必须的冷镦机规格。

在具体的生产中,为了确定锻压机械的适当尺寸,需要把每个冲模工位的负载相加。这些模具用于混合金属的成型操作,可能包括向前挤压,向后挤压,开闭式模锻,墩粗,或修边冲孔作业。这一估计成形载荷的准则,通常适用于大多数的这些操作和各种材料。然而,无飞边闭式墩锻还没有得到更好的研究。

正确估计每个工位的成形载荷是非常重要的。过大的冲模尺寸会导致不必要的大型机器花费和低生产率。零件成本也因此比要求的要高。另一方面,过小的冲模尺寸将引起超载,导致频繁的停机修理。

本文主要介绍对无飞边闭模的研究和结果。实验内容包括:用各种坯料材料和工艺条件,进行闭式模锻。用两种理论模型来预测这些实验的载荷。这两种方法分别是修正应力法和有限元法。

背景

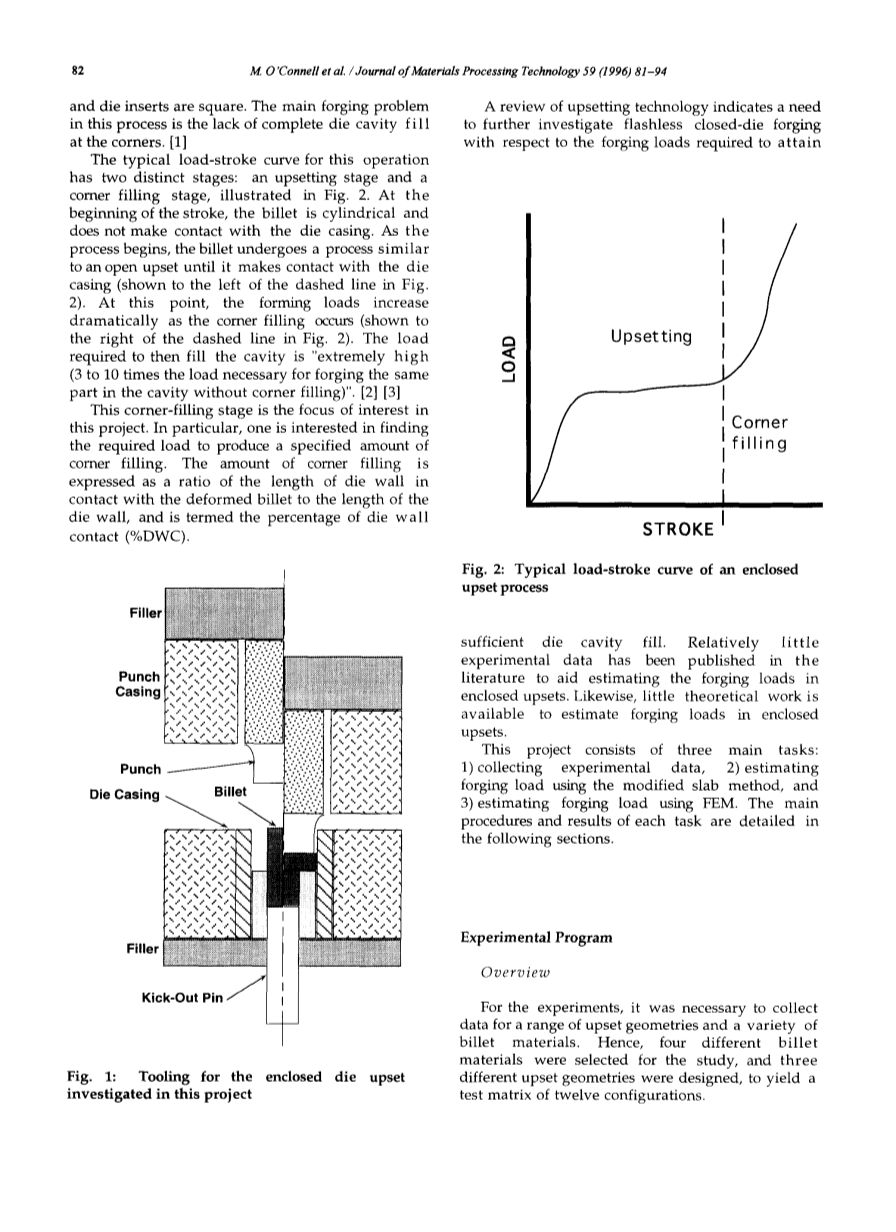

这项研究调查所使用的模具如图1所示。该模具由一个平面的凸模和一个简单的圆形模腔组成。凸模与凹模的边缘是正方形的。在此过程中主要的锻造问题是拐角处缺乏完整的模腔填充。

此操作的典型负载行程曲线有2个不同的阶段:墩锻阶段和角落填充阶段,如图2所示。在冲程开始时,坯料是圆柱形的,不与模具接触。冲程开始,钢胚经过一个类似于开式墩锻的过程,直到它与模具外壳接触(如图2中虚线左侧所示)。在这一点,随着角落填充的发生,成形载荷显著增加(如图二中虚线右侧)。之后填充型腔所需的负荷是非常高的(是无角落填充空腔中锻造同一零件所需负载的3-10倍)。

角落填充阶段是这个项目关注的重点。特别的是,产生一个特定的角落填充量所需的负载。角填充量表示为与变形毛坯的模具壁接触长度与模壁的长度之比,又称为模壁接触的百分比(% DWC)

墩粗工艺的审查表明需要进一步研究无飞边闭式模锻达到一定的模腔填充所需要的载荷。其中部分相对较少的试验数据已发表在相关文献中,以帮助估测闭式镦锻过程中的锻造载荷。同样的,较少的理论分析也可用于对闭式镦粗过程中锻造载荷的估计。

该项目由三个主要任务组成:1)收集实验数据,2)用修正应力法估计锻造载荷,3)用有限元法估算锻造载荷。以下各节详细说明了各任务的主要步骤和结果。

图1、这个项目中所用的封闭模的模具

图2、闭模的典型负载曲线

试验方案

概述

对于试验,需要收集一系列墩锻几何体和各种钢胚材料的数据。因此,选择了四种不同的胚料和三种不同墩锻的几何形状,形成12个组合测试项目。

在每个测试项目开始时,冲孔模的距离已经确定,使得坯料在镦锻后没有材料接触模具壁(一种开式镦模)。冲头的下止点位置下降到得到一个统一的模壁接触带。在这个距离内,测试开始并连续墩锻3-10个胚料,然后下止点下降0.005到0.010英寸再重复锻造3-10个胚料。重复此操作直到最大冲锻吨位(约140吨/英寸2)。数据采集系统随时间记录每次试验的冲孔负载和冲孔位置。

数据采集系统包括配备“凌特笔记本”286的PC。当冲头上的位置传感器达到指定的电压时,该系统开始采集数据。因此,该系统可以被冲头循环简单的触发,以收集每个试验连续位置的数据。所有数据样本以60HZ的频率同时获取。

模具设计

为了简化这项研究,工装设计应尽可能简单。测试使用的模具如上图1所示,分为左右两半。图中的左半部分冲模不与工件接触;图中右半部分冲模在下止点位置。在图中,模具是固定的,只有冲头是运动的。

模具的作用是墩锻圆柱形棒料工件,如图3所示。在所有情况下,最初的棒料直径都为0.500英寸,然后将头部直径加工成0.755英寸。然而,有三种不同的胚料长度,L分别为0.845,1.020,1.250英寸,如表1所示。棒料全长的公差为0.001英寸,以减少工件体积的变化,从而减少锻造过程中的负载变化。

从表1中可以看出,不同的初始坯料长度,最后零件的尺寸有着很大的变化:

- 最终的头部高度不同(h1B =0.142英寸, h1A = 0.218英寸, h1c = 0.333英寸);

- 最终的头部高度为最终直径比不同(R=h1/ d1, RB= 0.19, RA = 0.29, RC= 0.44);

- 初始墩头高度(h0)与初始直径(d0)之比不同(Q= h0 /d0,QB = 0.69, QA = 1.04, QC = 1.50)

图3、试验A、B、C中测试工件结构示意图

表1、测量工件尺寸的详细信息

表2、拉伸压缩试验材料属性

钢胚材料

由美国国家机械公司制造的锻压机床生产各种各样的零件,零件的材料多种多样,如铜合金,各种钢和铝合金。因此,选择以下材料进行研究:

- CDA 101铜(99%铜);

- 1008-15钢(低碳钢);

- 1038钢(中碳钢);

- 304不锈钢。

每个材料类型都有拉伸的样本,用来确定基本的材料属性。测试的结果如表2所示。对试样进行压缩试验,得到压缩试样的强度系数和应变硬化系数。

在无飞边闭式冷镦操作中,一般不考虑工件与模壁之间的润滑对所需负载的影响。因此,在测试中没使用润滑剂。仅仅在1008-35和1038钢表面涂有标准磷酸涂层的润滑剂。CDA101铜没有润滑剂。304不锈钢使用一种二硫化钼干润滑剂用来防止零件堵塞模腔。

为了促进模腔型材的填充,材料的移动通常被限制在冲头和工件接触的界面。因此,冲压面存在磨粒,在所有测试过程中都不使用润滑剂。

零件的测量与特性

图4显示了不同程度的模具型腔填充的零件。零件头的暗带是模壁接触面积。坯料是实验A中的1008-15钢,最左边的零件大约需要20吨(45吨/ 英寸2)的成形载荷,从图中可以看出只有很小的模壁接触面积。右边的零件则需60吨(135美国吨/英寸2)左右的成形载荷,其模壁接触面积很大。

在所有零件在加工后,每个零件的模具型腔填充量都需要进行测量。因此第一件需要做的事是如何描述型腔填充。型腔填充特点的选择在于设计工程师将发现有价值的特点,并通过评估特定的测量尺寸以确定统计有效性。

图4、随着模腔填充改进的零件进展情况

(材料:1008-15钢,测试A)

为了得到对零件尺寸的初步评估,对实验A中的八个1008-15钢零件进行测量。其中四个零件表现为最小的模壁接触尺寸,其他四个表现为最大的模壁接触尺寸。测量边角填充尺寸并且命名为上水平(UH),上竖直(UV)、模壁接触(DWC),下垂直(LV),下水平(LH),如图5所示。用光学比较仪在20倍的放大倍率下测量尺寸,在零件墩头周围四个方向测量每个尺寸(两个测量位置间相差90度)。然后计算每个尺寸的平均值和标准偏差(基于16次测量,每个部分四次测量),如表3所示。

在最小填充的零件中,UV和DWC尺寸高于平均值一半或更多,而UH、LH、LV尺寸变动则比较低。在最大填充零件中,除了DWC低于平均值的一半,而且值是非常低的,其他的所有尺寸都接近平均值。因为DWC在高负载时为5个尺寸中最低的,这表明,DWC值可以可靠的说明冲头载荷和角填充之间的关系。而且可以假设,DMC的值是程序设计师最关注的。

DWC的计算公式及图示如公式(1)和图5所示。

(1)

式1用来计算每个试验的角填充量。一些试验样本结果如下。这项角落填充的测量会与用来预测的理论模型比较(修正应力法和有限元法)并在本文后续章节中介绍。

图5、部分尺寸与型腔填充特征

表3、最大和最小DWC(模壁接触)的典型角落填充测量结果(16个测量值的平均值)

试验结果

对所有的测试零件都进行了生产和测量,对每个材料和几何组合的结果都进行了编辑处理。对于下止点的镦锻载荷和模壁接触百分比(%DWC),平均对三到五个零件进行镦锻。。因此,对于每一个组合的材料和几何进行测试,都得到一系列冲压载荷和模壁接触百分比相关的一系列数据点。图6所示为1038钢在三个几何模型下的数据(试验 A,试验 B ,试验 C)。对数据点的公差值进行了计算,但在图6中不能很明显的表示。这个数字显示了每个测试几何结构在给定的DWC值下所需的冲孔压力。冲孔压力为冲头面积与冲压载荷的比值。

在每个试验系列中,冲裁负荷和模具接触之间的关系都是正相关的。三个测试之间存在一个偏移量。测试C的零件有最大的终镦头部高度和最大的镦锻直径(h0/d0=1.50),而且其曲线在另两条曲线之下。类似的测试B的零件有最小的终镦头部高度和最小的镦锻直径(h0/d0=0.69),其曲线在另两条曲线之上。这种趋势在所有测试材料中都是一致的,有一个例外:1008-15钢材料的测试,A和B的结果差别不大。

图6:1038钢的闭式模镦锻结果(包括测试A、B、C)

图7是所有试验结果。这四种材料类型都在图中。每种材料的三个测试已经汇总到一个单一的曲线上,但是已提供的校正因子模型,以考虑在镦锻几何形状的差异。但需要注意的是,这个图是镦锻平均应变为e=0.82(或d1/d0=1.5)的材料,正如前面模具设计部分所描述的那样。要使用这个数字来计算所需的冲击载荷,以获得一个特定数额的模具接触面积,应按照下面的步骤:

- 确定在闭式模锻所需的最低% DWC。

- 从垂直于x轴值为%DWC的位置移动到相应的坯料曲线。

- 从曲线上水平移动寻找y轴上的基础冲压力。

- 寻找差异值D来从表4中的适当的钢坯材料。

- 替换镦锻直径(h0/d0)和差异值D,将其带入修正系数方程去计算CF,修正系数由方程2得出。

- 从步骤三中获得的基础冲压力加上修正系数CF得到总冲压力。

- 总冲压力乘以冲压面投影面积以确定总载荷,如方程3所示。

表4:研究钢坯材料的计算差异值D

CF(校正因子)= (2)

L=PA

剩余内容已隐藏,支付完成后下载完整资料

资料编号:[147589],资料为PDF文档或Word文档,PDF文档可免费转换为Word